解决浆厂结垢问题的新方法

2010-09-02杨波

解决浆厂结垢问题的新方法

制浆过程中出现结垢现象,这在大多数制浆厂中是非常普遍的。根据制浆厂及其工艺操作条件的不同,制浆各个工段会出现不同类型的垢。结垢会对设备的运行性能产生不利影响,并且最终增加运行总成本。本文阐述了结垢的成因以及对生产造成的影响,并介绍了美国某公司提出的一种解决浆厂结垢问题的新方法——进行有关机械设备、操作运行以及化学品使用(MOC)状况的跟踪分析(audit)。

1 结垢类型、成因及其危害

制浆过程中的结垢是物料流中的无机盐类,如碳酸钙、草酸钙、硫酸钙和硫酸钡等,在一定条件下沉积并附着在制浆设备表面上的一种现象。

上述的“一定条件下”是指3个必要条件:过饱和状态、加速动力学(accelerated kinetics)以及适宜的沉积表面。

(1)“过饱和状态”是指溶解性离子,如Ca2+、CO32-、C2O42-、Na+、Ba2+以及SO42-的浓度增加到一定程度(大于在这个温度下饱和溶液中溶质含量的状态),即过饱和状态。

(2)“加速动力学”这个词经常用来描述有利于结垢的那些情形,包括温度骤变、强烈的机械和流体剪切力、适宜的pH以及压力突变等。

(3)“适宜的沉积表面”指的是制浆过程中的各种不平滑的、有利于结垢的表面。这些不平滑表面包括换热器内部由于水力或者化学品侵蚀而变得粗糙的部分、洗涤器面网和筛板等。这些不平滑表面为“结垢微晶体”的生长提供了机械力上的“立足点”。

制浆过程中结垢的类型会随着制浆物料流及其pH的不同而有所差异。

当pH处于碱性范围内,碳酸钙垢是最常见的垢;而草酸钙垢则通常出现在氧化漂白段。

当pH处于酸性范围内时,如果生产过程中使用了明矾或者硫酸,则很容易形成硫酸钡垢。而采用亚硫酸盐制浆工艺的浆厂,则会在其蒸发器上形成硫酸钙垢。碳酸钠矾(2Na2SO4·Na2CO3)是一种“软”垢,常和碳酸钙一起在黑液蒸发器上生成。钙水碱(CaCO3·Na2CO3)垢常在绿液澄清时产生。硅酸盐垢(由于各种形式的硅酸铝钠的存在)也通常产生在黑液蒸发器上。

还有一点值得注意的是,有些垢的溶解性质和一般物质相反。比如,常见的碳酸钙垢和硫酸钙垢就具有这种相反的溶解性质。简言之,当温度上升时,这些物质更倾向于从溶液中沉淀出来(而大部分物质的溶解度是随温度升高而增加的)。这对蒸煮器和蒸发器这类高温设备的结垢控制带来挑战。

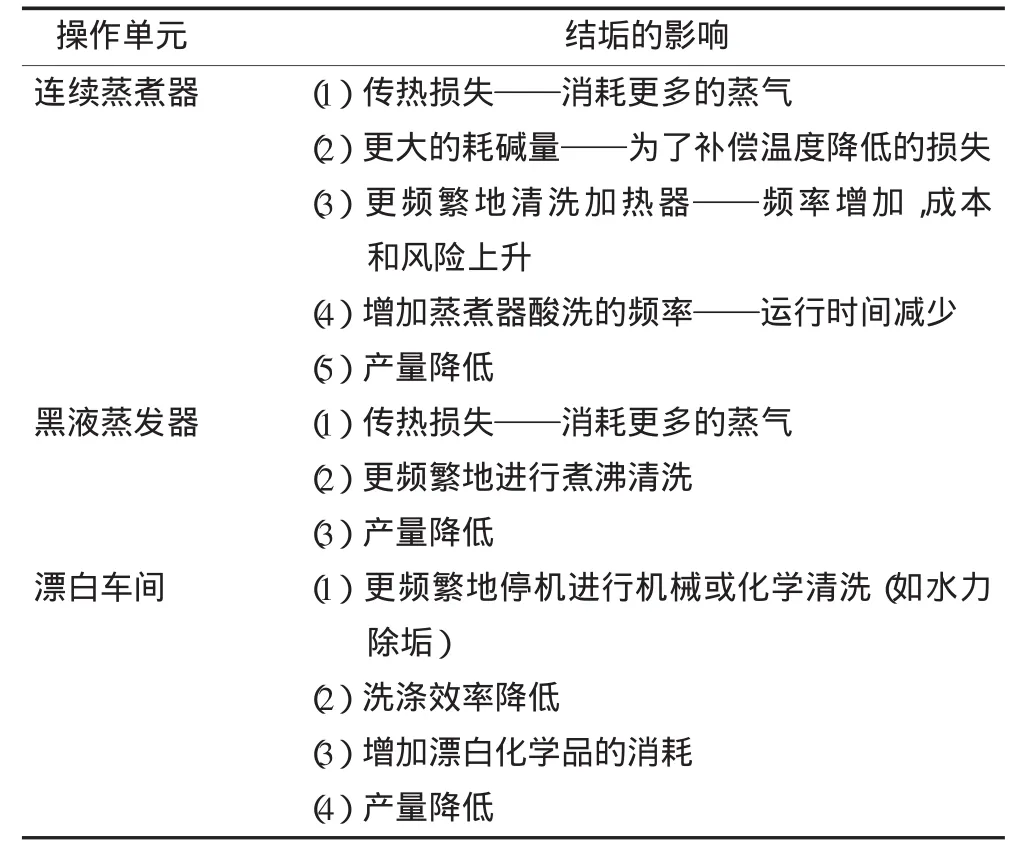

结垢对制浆厂的影响既隐蔽、不易察觉,又影响极大。表1概括了结垢对制浆厂各工段的不利影响。

表1 结垢对制浆各工段的不利影响

另外,结垢会降低工艺过程本来可以达到的质量均一程度。例如,漂白车间里由于洗涤网的结垢降低了洗涤效果,在后续工艺流程就需要增加漂白化学品的用量来进行补偿。这不仅仅直接增加了生产成本,而且影响了产品的质量均一性;为此,生产工艺上也需要作出相应的调整。

2 解决结垢问题的新方法——MOC跟踪分析

美国某公司提出的解决浆厂结垢问题的新方法——MOC跟踪分析,即采用了系统的、基于工程学的方法来了解结垢产生的根本原因,进行有关机械设备、操作运行以及化学品使用(MOC)状况的跟踪分析。

在进行这项跟踪分析的时候,整个工艺的方方面面都要进行检查。机械设备方面的跟踪分析包括各操作单元的检查,如各工艺流程的结构布置、设备状况评估、管路布置以及面网的选择等。

在操作运行跟踪分析方面,有代表性的项目有:对液流在蒸煮器里及蒸煮器周围的分流控制状况评估、漂白车间的塔式设备的管理措施、煮沸清洗操作及在蒸煮器上实施煮沸清洗的频率、洗涤器的维修和清洁程序等。

化学品方面的跟踪分析包括所有用到的化学品(包括日常使用的和专门使用的)及它们的使用方法的研究和考察。

上述是“MOC跟踪分析”标准化的操作流程。实际中,如果客户的结垢问题是发生在漂白车间的,该跟踪分析工作的范围将控制在影响漂白的那些因素内,而不会覆盖制浆的整个工艺过程以致精力分散。

除了实施MOC跟踪分析,还要进行有代表性的分析工作。如对结垢的垢样进行成分分析,这或许能获得解决问题的关键信息;另外,对物料流进行离子检测也是常用手段。这种分析能表征物料处理程度,为解决结垢问题提供有用的信息。

举个例子:曾用离子检测方法对某浆厂进行检测,发现该厂进蒸煮器的白液与其他类似浆厂相比,Ca2+浓度很高。进一步的检测显示,该厂的白液澄清工段出了问题,为确定解决问题的最终方法提供了极重要的信息。

一旦清楚地知道了问题发生的原因,就能制定出成功的、持久的解决办法。该公司有一套解决结垢问题的“工具箱”,包括名为SCALE-GUARD PLUS®技术的一系列产品,能有效解决浆厂各种结垢问题。

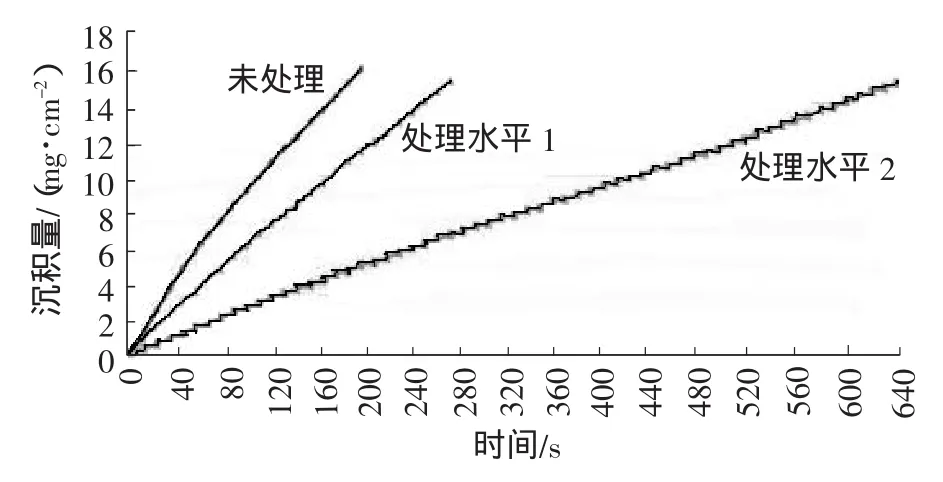

除了这些处理结垢的产品外,该公司还使用一套拥有专利的设备——积垢率监测仪(SRM)。这种SRM能用于测试作用于物料流的不同的处理方法的效果。SRM能测定工艺过程的积垢速率,从而对各种SCALE-GUARD PLUS®技术产品的处理效果进行评价。SRM的优点是可以人为地“施压”(stress)给被测物料流,使之加速结垢,模拟相当长的一段时间的结垢效果。与传统的试验方法相比,这种方法的设计更多地借鉴了系统工程学方法。

3 应用实例

某日产1 050 t的漂白阔叶木硫酸盐浆厂采用一种有竞争力的抗结垢工艺已有4年。该工艺的效果差强人意,漂白车间每6周就得停机为EP段漂白塔进行10 h的水力除垢。

在应用“MOC跟踪分析”方法解决结垢时,先用SRM对漂白滤液进行了测试,了解碳酸钙和草酸钙在各滤液流的结垢可能性。此后,对漂白车间进行了完整的MOC跟踪分析,包括详细的操作参数、具体的碱度以及抗结垢添加剂的加入点等。

SRM的测试数据显示,造纸白水、D 100洗涤器效率和碱性抗结垢添加剂的加入点的选择是漂白段结垢的主要影响因素。结果显示,延长漂白车间连续运行时间是有可能的。在详细地向客户通报了MOC跟踪分析结果后,建议使用SCALE-GUARD PLUS®技术产品对漂白车间现有状况进行改进,使之达到生产要求;并建议采用D 100洗涤器清洁程序。

该厂在实施上述建议后带来了以下几个方面的改善:

(1)漂白车间连续运行时间从6周延长至12周。仅减少停机时间这一项即为客户每年省下120万美元的清洁和维护费用。

(2)每12周检测到的结垢量比以前每6周检测到结垢量的一半还要少。

(3)由于洗涤得到改善,化学品的消耗减少了。此项每年为客户节省150万美元。

(4)由于测温传感器探头上不再结垢,这为过程控制带来好处,使得产品质量均一性得到了提升。尽管此项没有折算成经济价值,但好处是显而易见的。

图1显示了MOC跟踪分析后采用该公司的SCALE-GUARD PLUS®技术产品的使用效果:“处理水平2”显示采用“MOC跟踪分析”方法后漂白车间的运行时间延长了1倍多。

图1 SCALE-GUARD PLUS®技术产品在D 100挤浆段的使用效果

4 结束语

每个制浆厂在生产中会遇到各自不同的问题,其中有很多都与蒸煮器、蒸发器以及漂白车间的结垢有关。并且,制浆厂的各工段间的距离越来越近,物料流的回用越来越多,这将有可能使结垢引发的问题越来越频繁和严重。这些结垢问题不同程度地影响制浆厂的安全生产、产品质量及能源和化学品消耗。由于能源和化学品的消耗占制浆厂年均生产成本的40%~60%,解决好结垢问题将给制浆厂带来明显的经济效益。

(杨波 编译)

book=2,ebook=65