钼镧掺杂钼丝生产工艺研究

2010-09-02杨德武

朱 锋,苏 晓,杨德武

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

钼镧掺杂钼丝生产工艺研究

朱 锋,苏 晓,杨德武

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

论述了掺杂不同La2O3含量的φ48 mm钼镧合金钼棒,选择正确的工艺路线,确定合理的拉伸起点,通过调整退火点,优化退火工艺及加工工艺参数,研制不同用途的Mo-La2O3掺杂钼丝。

稀土氧化物;La2O3;掺杂钼丝;再结晶温度;室温韧性

0 前 言

钼系难熔稀有金属,其熔点高达2 620℃,具有熔点高、高温强度高、导热导电性能好、热膨胀系数低及耐腐蚀性等一系列优异性能,在电光源、电力电子、高温构件、冶金、机械加工等现代工业中得到广泛应用。但是,钼的室温脆性及塑-脆转变温度高等妨碍了其进一步应用。研究表明,在钼中掺杂稀土氧化物可以大幅度提高钼的再结晶温度和高温性能。稀土氧化物对钼的强化是通过氧化物弥散强化来实现,强化后材料的室温抗拉强度、塑性、再结晶温度、高温蠕变性能等具有显著的提高[1]。鉴于掺杂钼材的优异性能,Mo-La2O3掺杂钼丝用于电光源芯线、支架及引出线、线切割丝、高温炉发热体、轧制钼箔带用的掺杂钼丝、中大功率电子管新型稀土钼热阴极材料等用途。

通过对钼镧掺杂丝材的生产工艺进行系统的试验与研究,制定和完善生产工艺,生产不同用途的Mo-La2O3掺杂钼丝,开发新产品,提高产品的技术含量及附加值。

1 试验过程

1.1 试验原料

选用掺杂La2O3不同含量的φ48 mm钼镧合金钼棒,La2O3含量范围为0%~2.0%。

1.2 试验工艺路线的选择

结合生产实际,需要增加旋锻串打工艺。首先了解目前国内钼线材的加工方式有2种:旋锻-拉伸、轧制-拉伸。轧制-拉伸相比旋锻-拉伸有以下优点:生产率高,劳动强度小,工作现场环境好,生产钼杆及钼丝的单根重量较大,但是生产过程中钼丝较硬,断丝率增加,需要经过2~3次中间退火才能正常加工。其次,Y250二火改一火轧制,使Y250轧制的终轧尺寸由φ5.8 mm变为φ7.4 mm。R180拉伸过程中头尾加热温度达不到工艺要求,拉伸硬质合金模在800℃开始剧烈氧化,导致中间部分加热温度也达不到工艺温度。钼丝加热时丝材的表面应涂敷石墨乳,而石墨乳的耐温一般不超过1 000℃(最佳温度在700~900℃),如果φ7.4 mm钼杆的料温低于900℃,导致加工硬化,给丝材劈裂埋下隐患。最后,通过对比φ7.4 mm、φ6.8 mm、φ6.2 mm、φ5.5 mm、φ5.0 mm的金相组织,发现φ7.4 mm钼杆的金属组织还未趋于纤维化。锻打加工方式相比拉伸加工方式,更有利于φ7.4 mm钼杆金属组织的纤维化。

工艺路线:轧制→旋锻→拉伸。

1.3 确定合理的拉伸起点

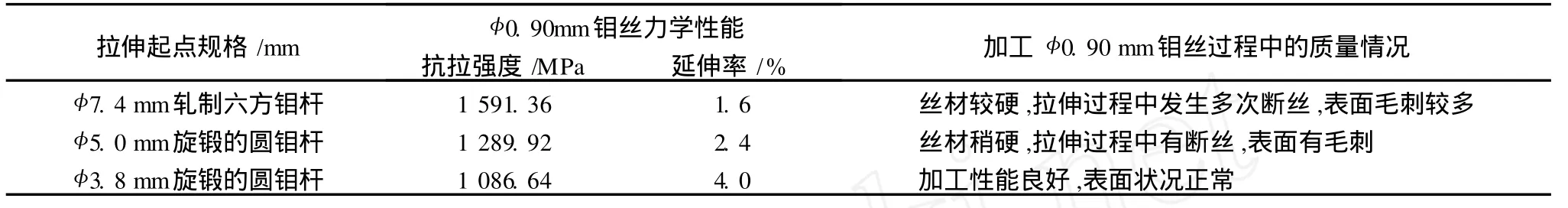

以3种不同规格的掺杂钼杆为拉伸起点,拉伸φ0.90 mm钼丝质量作对比,可以得出哪种规格的钼杆拉伸有利于钼丝质量的提高。

表1 不同规格的掺杂钼杆对φ0.90 mm钼丝质量的影响

由表1可以得出,φ7.4 mm轧制六方钼杆串打旋锻到φ3.8 mm的圆钼杆,作为拉伸起点有利于钼丝质量的提高。

1.4 试验工艺流程

φ48 mm钼镧合金钼棒→Y370开坯轧制(φ14.5 mm)→Y250轧制(φ7.4 mm)→串打旋锻(φ3.8 mm)→转盘单模拉伸→中间回复退火→多模拉伸→成品。

1.5 退火点的选择及退火工艺参数的确定

钼丝拉伸过程的中间退火点,应根据材料的化学成分、加工性能及加工工艺,以及成品规格和性能的要求不同而正确选择,才能实现正常拉伸并保证最终成品的质量。一般转入拉伸时杆料的直径较大,或采用大的道次压缩比拉伸时,由于加工硬化速率较快,因而中间退火点应增多[2]。退火温度和退火时间的掌握,应综合考虑退火前丝材的加工硬化程度,退火点丝径的大小,退火前后钼丝的退火程度。对于再结晶温度较高的掺杂钼丝,其退火温度相应提高到1 200~1 800℃,以达到有效改善钼丝的晶粒组织和加工性能的目的[3]。

1.6 生产工艺参数的调整

加工温度在生产纯钼加工温度的基础上每道工序提高100~150℃,单模拉伸的道次压缩率控制在20%~25%,多模拉伸的道次压缩率控制在12%~18%。

2 试验结果及分析

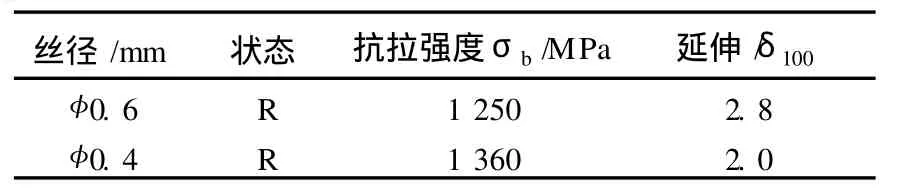

按所确定的生产工艺,La2O3含量为1.0%(质量分数,以钼为基体)的钼镧合金钼棒,经轧制、旋锻、拉伸、退火等工序,拉伸到直径为φ0.60 mm、φ0.40 mm的丝材,进行性能测试。

2.1 丝材的力学性能

2.1.1 热加工丝材力学性能

热加工状态下Mo-La2O3掺杂钼丝的室温力学性能见表2。

表2 加工态丝材的室温力学性能

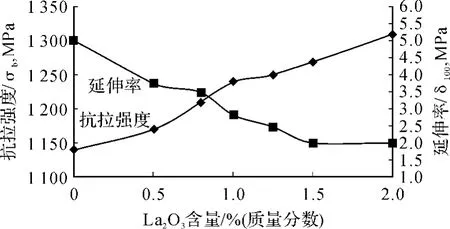

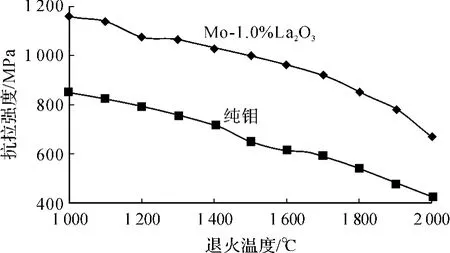

比较不同氧化镧含量的φ0.60 mm丝材的力学性能测试结果,得出氧化镧含量与丝材抗拉强度和延伸率的关系曲线图1。

图1 La2O3含量与钼镧掺杂钼丝力学性能的关系

从图1可见,对于热加工态的钼镧掺杂钼丝材,在La2O3含量小于2.0%的范围内,随着氧化镧掺杂含量的增加,丝材的抗拉强度增大,而延伸率减小。

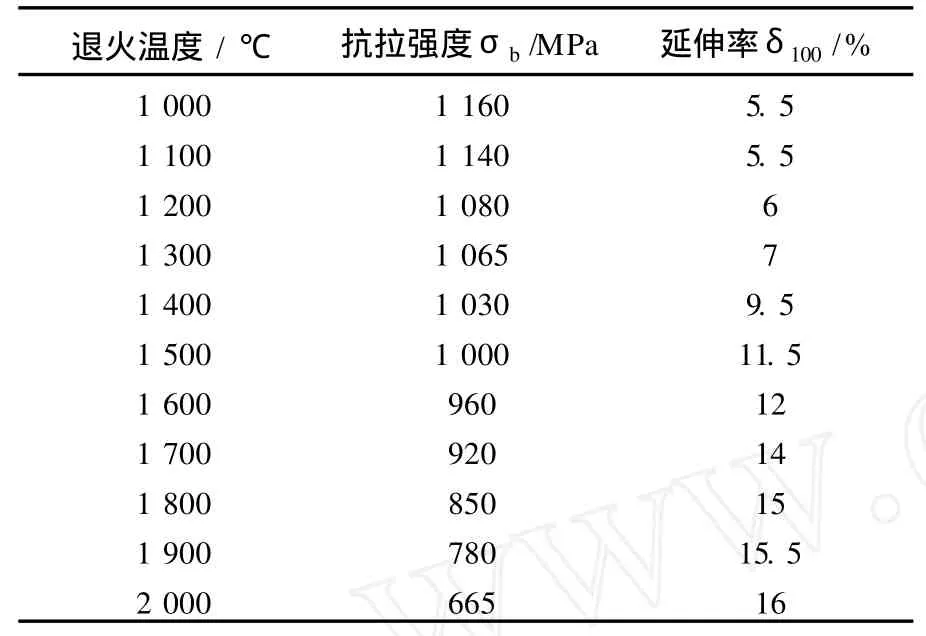

2.1.2 高温退火态的力学性能

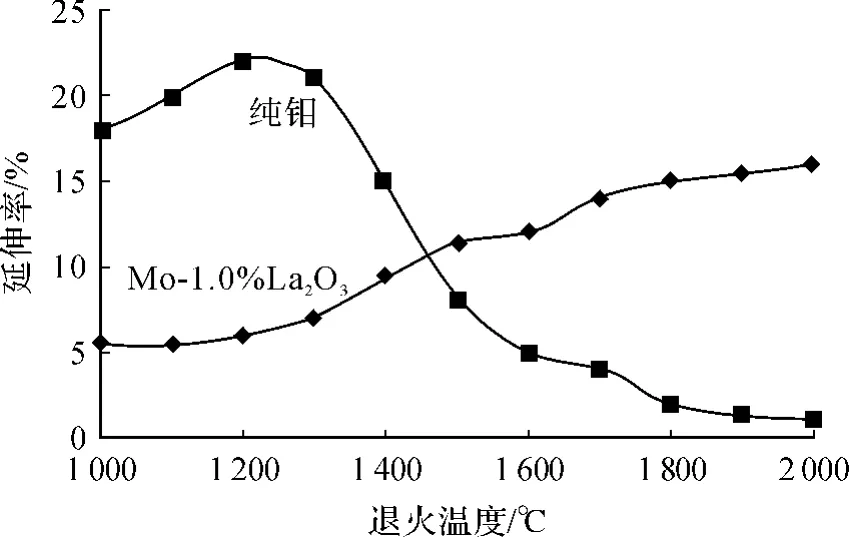

将φ0.60 mm的纯钼丝按上面规定进行退火检测其力学性能。并结合Mo-1.0%La2O3丝材的力学性能检测结果,可得到丝材的抗拉强度与退火温度的关系见图2,丝材的延伸率与退火温度的关系见图3。

从图2可见,对于Mo-1.0%La2O3掺杂钼丝,当退火温度升高时,其抗拉强度降低;与纯钼丝相比,Mo-1.0%La2O3掺杂钼丝的抗拉强度明显较高,强度高出250~350 MPa,可见La2O3的加入,对钼的强化作用比较显著。

表3 退火态掺杂钼丝的室温力学性能

图2 丝材抗拉强度与退火温度的关系

图3 丝材延伸率与退火温度的关系

从图3可看出,随着退火温度的升高,纯钼丝的延伸率增大,1 200℃时达到最大值;随着退火温度继续升高,延伸率减小,在1 300℃时其延伸率急剧降低,1 600℃时,其延伸率仅为5%;温度继续升高时,延伸率数值几乎接近零。随着退火温度的升高,Mo-1.0%La2O3掺杂钼丝延伸率缓慢增大,在1 500℃时其延伸率已大于纯钼丝;然后随着退火温度升高,其延伸率继续缓慢增大。

分析图3可见,Mo-1.0%La2O3掺杂钼丝在1 500℃的高温下退火后,其延伸率较纯钼丝明显增大,表明该掺杂钼丝改善了纯钼丝在高温下塑性差的缺陷,适合在高温状态下使用。

2.2 退火丝材的室温韧性

将加工态φ0.60 mm的纯钼丝与钼镧掺杂钼丝,分别用克丝钳做90°弯折,比较各自断裂前的弯折次数;再分别比较其退火态的弯折次数,具体情况见表4。

表4 φ0.60 mm丝材的弯折试验情况

从表4可见,在加工态及较低温度(1 100℃)进行退火处理时,钼镧掺杂钼丝的室温韧性与纯钼丝基本相当;但退火温度升高时,则纯钼丝的室温韧性明显降低。这主要时由于随着退火温度升高,纯钼丝发生了再结晶,使其韧性下降。

2.3 钼镧掺杂钼丝再结晶温度

尽管人们痛斥一些大股东贪婪而愚蠢,但其实他们大多数都是绝顶聪明的人。如果不是出于某种无奈,他们大抵不会犯低级错误。不管是出于怎样的原因,大股东的错误已经犯了,市场也对这样的错误做出了惩罚,交给投资者的就不只是风险,更多的是机会。

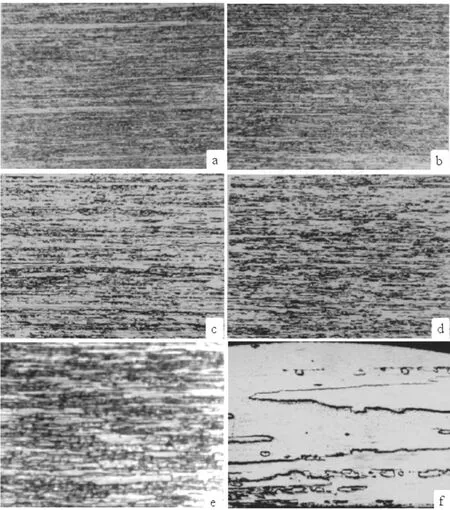

φ0.60 mm的Mo-1.0%La2O3掺杂钼丝,在不同温度退火后的纵向纤维组织见图5。

从图5可看出,φ0.60 mm的Mo-1.0%La2O3掺杂钼丝在退火温度不超过1 200℃时,其组织变化不大,仍为较细小的纤维组织;当退火温度升高到1 400℃时,丝材的纤维组织发生粗化;温度继续升高至1 600℃时,纤维组织尺寸继续粗化,且在纤维组织的边界上出现较多的细小的再结晶晶粒;温度升高到1 800℃时,部分纤维组织的边界出现燕尾状,丝材中的部分再结晶晶粒长大;当温度升到2 000℃时,形成了长宽比较大的搭接组织。

对于φ0.60 mm的Mo-1.0%La2O3掺杂钼丝,根据其纤维组织在退火升高过程中的变化情况,可以确定其再结晶温度高于1 800℃。

2.4 丝材的高温蠕变性能

丝材的高温蠕变性能通过V型试验检测,将φ0.40 mm的Mo-1.0%La2O3掺杂钼丝,在V型试验机上进行V型试验,测定其下垂值。下垂值试验参照GB/T4105-1983《钨丝下垂试验方法》进行[4]。

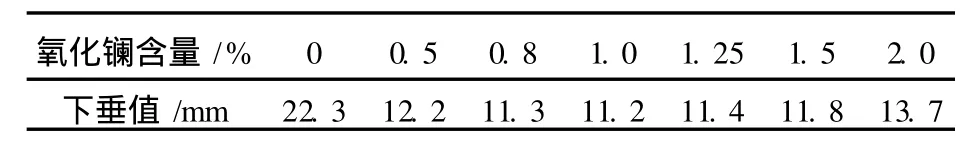

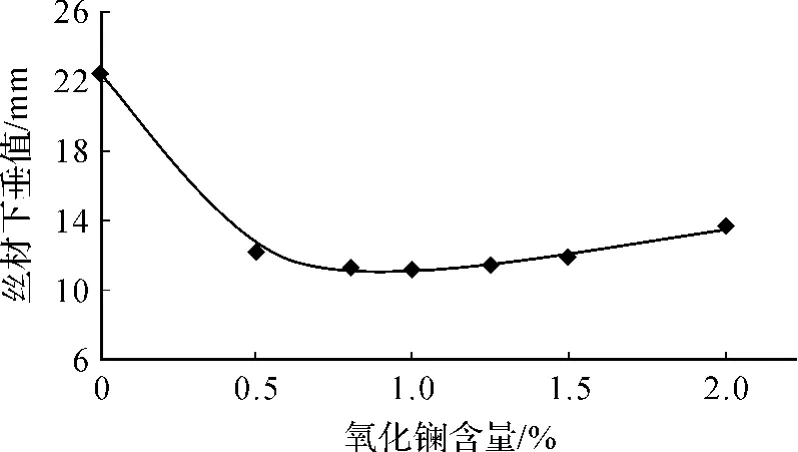

将不同掺杂量的丝材拉伸至φ0.40 mm,制备V型试样,并按要求进行试验,测定试样下垂值,结果见表5。不同氧化镧含量与丝材下垂值的关系见图6。

图5 退火后钼镧掺杂钼丝的纵向显微组织

表5 φ0.40 mm钼镧掺杂钼丝V型试验下垂值

图6 氧化镧含量与钼镧掺杂钼丝下垂值的关系

从表5和图6可见,在含量低于2.0%的范围内,掺杂氧化镧可以明显提高钼丝的高温抗下垂性。当氧化镧含量为0.50%时,掺杂钼丝的抗下垂性能既有显著提高;在氧化镧含量为0.5%~1.5%范围内,其高温抗下垂性能最佳;随着氧含量继续增大,其抗下垂性能则稍有降低。

3 结 论

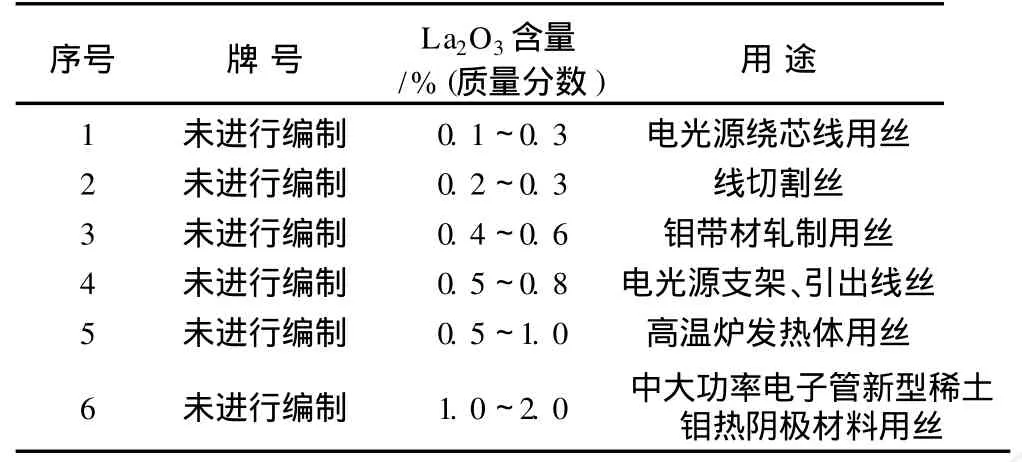

(1)选择的Mo-La2O3掺杂钼丝生产工艺路线及确定的拉伸起点合理,工艺参数调整适宜,可以根据φ48 mm钼镧合金钼棒的氧化镧含量生产不同用途的Mo-La2O3掺杂钼丝。不同用途Mo-La2O3掺杂钼丝与稀土La2O3氧化物含量关系见表6。

(2)Mo-1.0%La2O3掺杂钼丝的再结晶温度可达1 800℃。

表6 不同用途钼镧掺杂钼丝与稀土La2O3氧化物含量关系

(3)Mo-La2O3掺杂钼丝高温退火的抗拉强度、塑性、室温韧性较高,其抗拉强度比纯钼丝高250~350 MPa。

(4)在氧化镧含量为0.5%~1.5%范围内,其高温抗下垂性能最佳。

[1] 周美玲.难熔金属材料及加工[M].长沙:中南大学出版社,1983.

[2] 白淑文,张胜华.钨钼丝加工原理[M].北京:轻工业出版社,1983.

[3] 詹志洪.钼丝质量的影响因素分析及工艺改进措施[J].中国钼业,2005,30(2):28-31.

[4] GB/T4105-1983.钨丝下垂试验方法[S].

PRODUCTI ON PROCESS OFMOLYBDENUM W IRES DOPED W ITH LANTHANUM

ZHU Feng,SU Xiao,YANGDe-wu

(MetalBrarch,JinduichengMolybdenum Co.,Ltd.,Xi’an 710077,Shaanxi,China)

φ48 mm Mo-La alloy molybdenum rods doped with different contents ofMo-La2O3were expounded. The correct process line was selected and a reasonable stretch starting pointwas deter mined.By adjusting the annealing point,opt imizing the annealing process and processing parameters,the Mo-La2O3doped molybdenum wireswith different usageswere develped.

rare earth oxides;La2O3;doped molybdenum wires;recrystallization temperature;toughness at room temperature

TG356.4+5

A

1006-2602(2010)05-0047-05

2009-10-29

朱 锋(1978-),男,2000年毕业于中南大学金属材料压力加工专业,助理工程师。