摩擦液柱成形过程的二维CFD数值模拟

2010-09-01陈忠海陈家庆焦向东周灿丰

陈忠海, 陈家庆, 焦向东, 周灿丰, 关 佩, 高 辉

(北京石油化工学院海洋工程连接技术研究中心,北京102617)

摩擦液柱成形过程的二维CFD数值模拟

陈忠海, 陈家庆*, 焦向东, 周灿丰, 关 佩, 高 辉

(北京石油化工学院海洋工程连接技术研究中心,北京102617)

采用Gambit软件建立了摩擦液柱成形(FHPP)过程流场的二维轴对称模型,运用商业计算流体动力学软件Fluent对FHPP稳态阶段塑性金属的流动情况进行了数值模拟。通过改变模拟过程中的单一关键参数而保持其他参数不变,分别讨论了金属棒和孔洞之间径向间隙、材料粘度、金属棒转速、金属棒进给速度以及基材孔底形状等对理想金属塑性流体流动成形过程中速度场和压力场分布变化的影响。结果发现,塑性金属材料的压力分布主要受进给速度(即轴向力)和材料粘度的影响,与金属棒的旋转速度和径向间隙关系不大;而速度分布受进给速度以及径向间隙的影响不明显,但与金属棒的旋转速度关系密切,尤其是靠近速度入口面以及金属棒附近的材料受旋转作用影响显著;通过改变基材孔洞底部的形状,可以改善塑性金属材料的流动情况,同时也揭示了实验过程中孔洞底部存在缺陷的原因。

摩擦液柱成形; 摩擦叠焊; 计算流体动力学; 数值模拟

摩擦叠焊是由英国焊接研究所(TWI)发明的一种新型固相连接技术,在材料的成形加工尤其是钢结构的水下维修方面具有巨大的应用潜力[1]。由于摩擦叠焊的基本成形单元为摩擦液柱成形(Friction Hydro Pillar Processing,FHPP),一系列沿着预定轨迹相互搭接的 FHPP便构成了摩擦叠焊,因此,就 FHPP过程中塑性金属的流动、受力、产热等问题进行理论或实验研究,对于揭示摩擦叠焊的成形机理和连接特性具有重要意义。本文首次通过商业计算流体动力学(CFD)软件对FHPP过程进行数值模拟,以期得到一些对实验研究具有参考和指导意义的结论,并为后续开展热力耦合的数值模拟奠定基础。

1 相关历史文献回顾

采用商业CFD分析手段对摩擦焊接类固相连接过程中塑性金属的流动情况进行数值模拟是最近几年方兴起的研究工作,迄今主要结合搅拌摩擦焊(Friction Stir Welding,FSW)来开展。

2003年,美国南卡大学Reynolds A P及Seidel T U等[2]基于流体力学理论,采用商业CFD软件建立了二维FSW成形过程模型,并通过改变材料特性和焊接参数预测了焊缝塑性金属的流动趋势。研究表明,粘度在较高的温度和应变率情况下仍然非常大,可达10 000 Pa·s,甚至更高;同时指出塑性金属的雷诺数很小(0.000 1左右),以此来判定流动状态为层流而非紊流。

2004年前后,英国剑桥大学的Colegrove P A等[3-5]采用商业 CFD软件建立了二维、三维 FSW成形过程模型。二维数值模拟发现,利用滑动模型和粘性模型所得到的材料流动性差别比较大,在滑动模型中,搅拌头后方出现流线图膨胀现象,而前进侧出现材料的拖拽现象。三维模型包括球状热源和搅拌头附近的局部热源两部分,模拟时采用的网格较为粗糙,搅拌头附近区域的一些重要细节均未考虑。2006年,Colegrove P A等[6]再次采用商业CFD软件对7449厚铝合金板的FSW成形过程进行了数值模拟。对比了不同搅拌头横截面、转速所产生的影响,分析了不同搅拌头产生的压力分布与所引起的变形区域大小,以及如何减小搅拌头在焊接方向所受的压力,得出了合适的数值模拟模型和合理转速,并指出焊接过程中的产热量与搅拌头形状没有明显联系,与材料的塑性化有一定关系,而与轴肩接触面积的关系最为密切。

2006年,美国南卡大学的Long T等[7]对FSW成形过程进行了二维数值模拟,主要研究了材料特性以及转速、焊接速度等参数变化对成形过程的影响。模拟过程中的热量主要由流体粘性耗散产生,并将该模型看作是一系列粘—弹流体通过一个旋转的锥形搅拌头。结果发现,靠近搅拌头附近的流体温度远远高于其他位置。同时在不同的焊接速度和旋转速度情况下,得到了3种比较典型的流线图,并在保持其他参数不变的情况下,分别分析了粘度、热耗散、轴向力产生的影响。

国内一些学者也采用CFD数值模拟手段对FSW成形过程进行了尝试性研究,方法主要分为两类:第1类是将FSW成形过程中塑性金属材料的流动视为层流、粘性、非牛顿流体。例如哈尔滨工业大学赵衍华等[8-9]的工作。第2类是将 FSW成形过程中塑性金属材料的流动当作湍流来计算,例如甘肃理工大学王希婧、韩晓辉的[10-12]工作。

总的来看,由于FHPP尚属一种较为新型的固相单元成形技术,目前国内外对其研究主要集中在焊缝微观组织及力学性能上,而对成形过程中塑性金属材料的流动机理尚处于探索阶段[13]。德国GKSS研究中心的研究人员采用镍棒作为示踪物质,对塑性金属的流动情况建立了初步的认识,但由于无法实时观察内部金属的流动情况,因此有一定的局限性。国内外迄今尚无利用商业CFD软件针对成形过程中内部流场进行系统模拟分析的文献,因此开展这方面的工作不仅非常有必要,而且具有较高的研究价值。

2 CFD模型及初步计算结果

2.1 模型的建立及网格划分

从几何模型的角度来看,对FHPP过程既可采用二维轴对称方式建模,也可以直接采用三维实体建模,本文采用 Fluent软件包的前处理软件Gambit建立了FHPP过程的二维轴对称模型。图1为摩擦叠焊的实物模型,以图中AB CD EFGH围成的区域来建本次模拟模型。图2为正常放置模拟图形,但由于计算过程中,二维轴对称旋转模型的对称轴默认为 X轴,故在Gambit中建模时,仅取对称轴左侧ABOIGN部分,以 X轴为对称轴,顺时针旋转90°建立计算模型,重力加速度方向设置为 X方向。将边AB,B C,CM设置为静止壁面,边 N G,EF设置为旋转壁面,边 A N,EM设置为压力出口,边GF设置为速度入口,其速度由沿 X方向的轴向速度和旋转速度两个矢量合成。模型孔径 D取为Ф16 mm,金属棒直径 d为11~14 mm。塑性金属区域的总高度 H设置为12 mm,底部塑性金属区域厚度h为3 mm。面网格划分的间距选用0.05,共生成39 600个四边形单元。采用Fluent 6.2.16软件包的2ddp求解模型进行求解,运用隐式、分离解算器进行计算并对网格进行离散;离散方程组的压力速度耦合采用经典的SIMPLE算法;对动量、旋转速度等方程采用一阶迎风差分格式。本文模拟在以下假设的基础上展开:(1)在 FHPP过程的稳态阶段,温度保持不变;(2)塑性金属材料的流动为层流、不可压缩且等粘,密度取2 700 kg/m3。

Fig.1 Schematic illustration of FHPP图1 摩擦叠焊单元成形过程(FHPP)示意

Fig.2 Mesh plot of FHPP process model图2 FHPP过程模拟用模型网格划分示意

2.2 初步计算结果

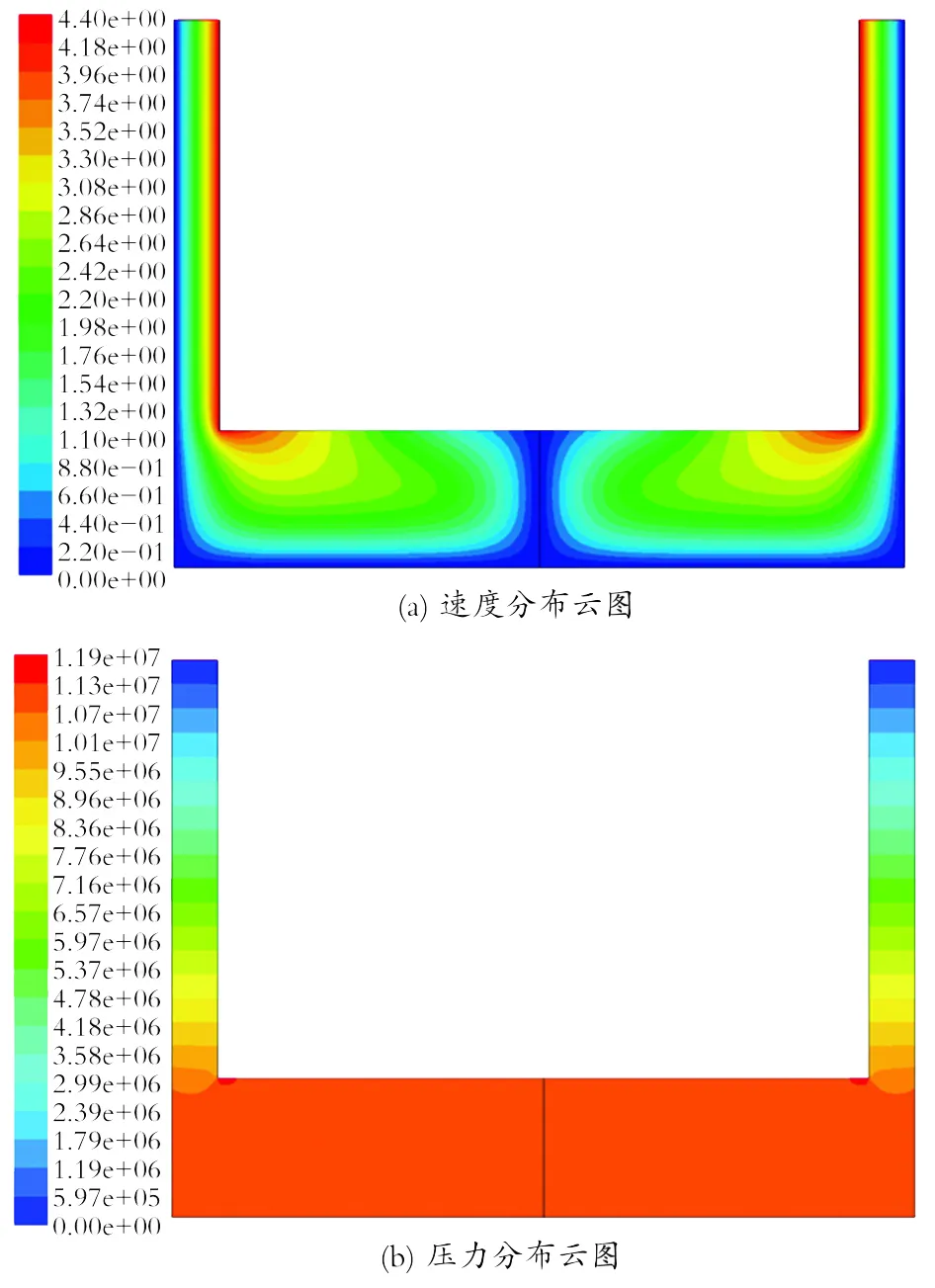

图3(a)为进给速度3 mm/s、转速6 000 r/min、粘度12 000 Pa·s时的流体速度分布云图。由于进给速度较旋转速度小,故图中整个塑性金属流场受旋转作用影响显著。速度入口面以下塑性金属在轴向力的作用下向四周及底面扩散,塑性金属速度从入口位置到孔洞底部递减,从中间向两边递增并在达到峰值后,向孔洞内壁面递减为零。速度入口边缘位置塑性金属的线速度非常大,该区域是成形过程中主要的产热区,模型对称轴位置附近,线速度极小,受旋转作用的影响不明显,成形过程中该区域材料主要依靠热传递达到塑性状态。金属棒壁面与孔洞间隙处的塑性金属速度以水平方向朝孔洞内表面逐渐减小,其中靠近金属棒壁面处线速度非常大,最高可达4 m/s左右。

图3(b)为塑性金属的压力分布情况,由图可知,从速度入口处到孔洞底部的区域为高压区,最大压力可达10.0 MPa左右。压力从间隙处沿着压力出口方向递减,到压力出口处减少为零,与外界大气压平衡。

Fig.3 The preliminary results of numerical simulation by CFD图3 CFD数值模拟的初步结果

3 参数变化的影响

3.1 径向间隙的影响

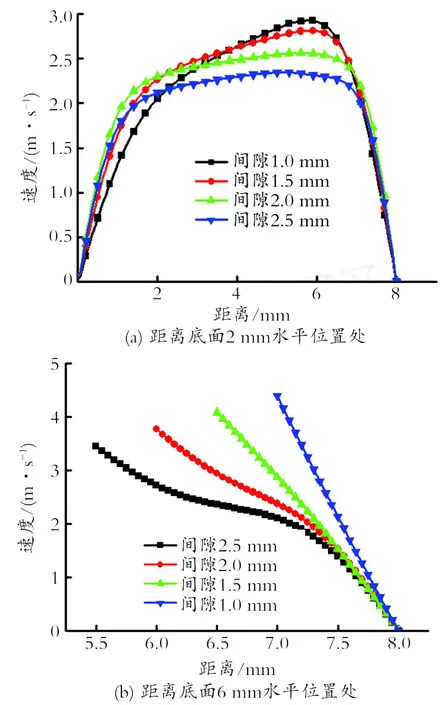

考虑金属棒和孔洞之间径向间隙的影响时,金属棒的直径 d分别选用14,13,12,11 mm等4个值,孔洞直径D为 Ф16 mm,其他的参数不变。图4 (a)为不同半径间隙(1.0,1.5,2.0,2.5 mm),相同进给速度(0.5 mm/s)及转速(6 000 r/min)时,距底面2 mm处(即图2中线段LR,全文同此)模型对称轴左半部分的塑性金属材料线速度分布情况。由图可知,在自轴心径向水平向外的0~2 mm之间,虽然半径间隙不同,但是塑性金属线速度上升情况基本上一致;在自轴心径向水平向外的2~7 mm之间,金属棒和孔洞之间的径向间隙越小,其速度矢量相对而言变化越快,最终的速度也越大,但是各曲线的增长趋势较0~2 mm处均有所变缓;从自轴心径向水平向外的7 mm开始,塑性金属受入口旋转速度的影响减小,不同半径间隙模型的线速度均急剧下降;到自轴心径向水平向外的8 mm处(即孔洞内表面),线速度几乎接近0。

图4(b)为距底面6 mm(即图2中线段 PQ,全文同此)处不同半径间隙下塑性金属材料的速度矢量分布情况,该处塑性金属材料的线速度受金属棒的旋转作用影响显著。由图可知,半径间隙越小,由金属棒旋转产生的速度矢量越大。半径间隙为1.0、2.0 mm时,速度矢量降低较快,从金属棒壁面到孔洞内表面几乎呈线性递减的关系;半径间隙为2.0、2.5 mm时,速度矢量最大值低于前两者,表明旋转作用产生的影响小于前两者,且半径间隙为2.5 mm时,速度矢量在自轴心径向水平向外的6~7 mm处有一个比较平稳的过渡带。

Fig.4 The effect of radial clearance onto the velocityvector distribution at different horizontal pass图4 径向间隙对水平位置速度矢量分布的影响曲线

3.2 材料参数的影响

在进给速度(0.5 mm/s)及转速(6 000 r/min)保持不变的情况下,参考文献[2],[9]选取12 000、21 000、30 000、39 000、51 000、72 000、99 000 Pa·s等多种粘度对比其对成形过程的影响。图5为其他参数恒定而粘度不同时,距离对称轴7.5 mm处(图2中线S T)的压力分布情况。由图可知,当金属材料达到塑性状态后,在相同的进给速度、不同粘度情况下,所产生的压力差别显著。当粘度高达99 000 Pa·s时,静态压力达到1.5×107Pa;当粘度为12 000 Pa·s时,静态压力仅为1.8×106Pa左右。由此可见,在成形过程中,随着热量的变化,导致塑性金属粘度变化而引起内部的压力不断变化,因此控制好摩擦发热量对成形质量有重要作用。通过观察距底面2 mm处的速度矢量分布可知,当金属材料达到塑性状态时,粘度值的大小对塑性金属材料线速度产生的影响并不明显,仅有微小的差异。粘度为12 000 Pa·s时,流体的流动速度在各位置处均大于其它粘度时的流体速度;粘度为99 000 Pa·s时,流体的流动速度在各位置处均最小。

总的来看,流体的粘度越大,其流动速度相应越小,但粘度对塑性金属流动速度的影响远不如其对塑性金属内部压力的影响。

Fig.5 Distribution of static pressure in vertical pass 7.5 mm from symmetry axis图5 距离对称轴7.5 mm处垂直方向压力分布曲线

3.3 旋转速度影响

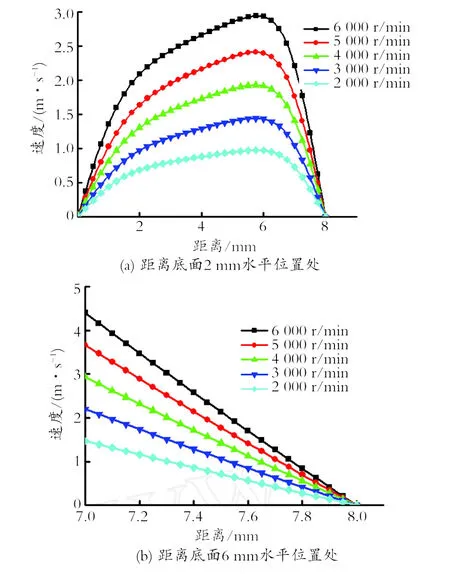

保持进给速度(0.5 mm/s)、几何模型以及粘度(12 000 Pa·s)等参数不变,分析不同旋转速度(2 000、3 000、4 000、5 000、6 000 r/min)对塑性金属材料流动的影响。图6(a)为距离底面2 mm水平位置处在不同转速下塑性金属材料的线速度分布曲线图,由图6可知,旋转速度的提高导致塑性金属的流动速度显著增加,转速为2 000 r/min时,塑性金属最大线速度不到1 m/s,且出现在水平位置6 mm左右。虽然不同旋转速度情况下塑性金属材料的速度各异,但其变化趋势大致相同,即金属棒中心位置处的速度很小,自轴心径向水平向外速度急剧上升,其中0~2 mm位置处速度增长率最大,之后速度上升趋缓,从6 mm左右开始急剧下降。当然,塑性金属材料的线速度随着旋转速度的逐渐增大而增大,转速为6 000 r/min时的线速度达到3 m/s左右。此外需要注意的是,速度矢量的变化主要体现在径向旋转速度上,而轴向速度相对于旋转速度很小,由其引起的线速度变化并不大。

图6(b)为距离底面6 mm处不同转速下的流体速度矢量分布情况,由图6可知,该位置塑性金属材料线速度受旋转作用影响显著,最大速度出现在旋转壁面附近,且明显大于2 mm处的塑性金属材料线速度。例如,在水平位置2 mm处塑性金属材料的线速度仅为3 m/s,而在水平6 mm位置处塑性金属材料的线速度最高可达4.5 m/s。更为重要的是,塑性金属材料的线速度由金属棒旋转壁面向孔洞内表面呈线性趋势减小,最终在孔洞内表面减少为0。

Fig.6 The effect of rotary speed onto the velocity-vector distribution at different horizontal pass图6 旋转速度对水平位置速度矢量分布的影响曲线

3.4 进给速度的影响

轴向压力是FHPP过程中另一个重要的参数,而其大小与金属棒的进给速度有着密切的联系。保持旋转速度(6 000 r/min)等其他参数不变,分析不同进给速度(0.5、1.0、2.0、3.0、4.2 mm/s)对塑性金属流动的影响。通过观察距离底面2 mm处水平方向的压力分布可知,在不同进给速度作用下,内部塑性金属在同一水平面上的压力变化都较小,仅仅在靠近孔洞的内壁面处压力略有减小,这是由于流体受到挤压作用后,从两侧间隙流出而造成压力降低。对比进给速度为0.5 mm/s和4.2 mm/s的压力曲线可以发现,两者的压力差别巨大,而 FHPP过程中较高的压力可以得到较好的成形质量。通过观察距离中心对称轴7.5 mm处垂直方向的压力分布可知,在不同的进给速度作用下,速度入口面以下(X方向3 mm以下)塑性金属材料的压力较两侧径向间隙处塑性金属材料的压力大;从 X方向3 mm处到压力出口位置,压力迅速下降,到出口处降为0。

总的来看,金属棒的进给速度对塑性金属材料的压力分布起着重要作用,而对塑性金属材料流动速度的影响并不明显,这说明在成形过程中可以适当提高金属棒的进给速度,以提高对塑性金属材料的挤压力以及摩擦面上的剪切摩擦力,从而最终改善成形质量。

3.5 金属棒与孔洞形状对成形的影响

从塑性金属材料的速度矢量分布图可知,孔洞底部两侧“死角”位置处几乎不存在流体流动。而成形过程中间隙区域主要依靠塑性金属从中心位置向两侧挤压填充,“死角”位置处的流动情况导致实际成形过程中得到的金属试件底部存在明显缺陷。德国 GKSS研究中心做的圆柱金属棒—圆柱孔洞组合、底部无倒角时的成形结果图中可以看到与模拟过程一样的缺陷,“死角”位置处无塑性金属的填充。对孔洞底部形状进行改善,变直角为圆弧倒角再进行模拟实验,模拟过程中施加和直角孔底相同的参数。通过对底部有倒角模型的模拟以及实际成形结果可知,倒角的存在可以大大改善底部的质量,孔洞各个位置都得到了塑性金属材料的填充。这种孔洞几何形状的改善,可大大提高孔焊缝的成形质量。

[1]陈家庆,焦向东,邱宗义,等.新型材料成形加工技术 ——摩擦叠焊[J].焊接学报,2007,28(9):108-112.

[2]Seidel T U,Reynolds A P.Two-dimensional friction stir welding process model based on fluid mechanics[J].Science and technology of welding and joining,2003,8(3):175-183.

[3]Colegrove P A,Shercliff H R.Two-dimensional CFD modeling of flow round profiled FSW tooling[J].Science and technology of welding and joining,2004,9(6):483-492.

[4]Colegrove P A,Shercliff H R.Two-dimensional flow modelling and experimental validation[J].Science and technology of welding and joining,2004,9(4):345-351.

[5]Colegrove P A,Shercliff H R.Three-dimensional flow modeling[J].Science and technology of welding and joining, 2004,9(4):352-361.

[6]Colegrove P A,Shercliff H R.CFD modeling of friction stir welding of thick plate 7449 aluminium alloy[J].Science and technology of welding and joining,2006,11(4):429-441.

[7]Long T,Reynolds A P.Parametric studies of friction stir welding by commercial fluid dynamics simulation[J].Science and technology of welding and joining,2006,11(2):200-208.

[8]赵衍华,林三宝,贺紫秋,等.二维搅拌摩擦焊接过程的数值模拟[J].中国有色金属学报,2005,15(6):865-869.

[9]赵衍华,林三宝,贺紫秋,等.2014铝合金搅拌摩擦焊接过程数值模拟[J].机械工程学报,2006,42(7):92-97.

[10]王希靖,韩晓辉.基于Fluent的铝合金搅拌摩擦焊三维流场数值模拟[J].电焊机,2006,36(1):48-50.

[11]韩晓辉,王希靖.铝合金搅拌摩擦焊三维模拟流场厚度方向流动状况分析[J].电焊机,2006,36(11):48-52.

[12]韩晓辉,王希靖.铝合金搅拌摩擦焊三维模拟流场水平流动状况分析[J].电焊机,2006,36(3):52-54.

[13]陈家庆,焦向东,邱宗义,等.基于MSC.Marc的摩擦叠焊面接触问题数值模拟[J].石油化工高等学校学报,2008, 21(4):68-72;77.

(Ed.:WYX,Z)

Two-Dimensional Numerical Simulation of Friction Hydro Pillar Processing by Computational Fluid Dynamics

CHEN Zhong-hai,CHEN Jia-qing*,JIAO Xiang-dong,ZHOU Can-feng,GUAN Pei,GAO Hui

(Research Centre of Of f shore Engineering Joining Technology,Beijing Institute of Petrochemical Technology,Beijing102617,P.R.China)

22November2008;revised19September2009;accepted9December2009

A two-dimensional axisymmetric model of friction hydro pillar processing(FHPP)was established base on Gambit software.Using the commercial computational fluid dynamics software Fluent,the numerical simulation of plastic metal flow pattern was carried out in steady phase of FHPP.While keeping the other parameters constantly during the process of numerical simulation,the velocity field and static pressure field distribution change of ideal metal plastic fluid during the forming process were analyzed by changing only one critical parameter respectively,such as the radial clearance between metal stud and the base hole,the material viscosity,the rotary speed of metal stud,the feed rate of metal stud and the bottom shape of the base hole.The result show that the static pressure distribution of plastic metal is affected remarkably by the feed rate(i.e.the axial force)and the material viscosity of metal stud,and has little to do with the rotary speed and the radial clearance.Although the feed rate and the radial clearance have little influence on the velocity distribution of plastic metal,the effect of rotary speed is relatively remarkable,especially for the material neighboring to the wall of the velocity inlet and nearby the metal stud.The flow condition of the plastic metal material can be improved by changing the bottom shape of the base hole, which can also reveal the reason why there exist some defects at the bottom of the hole.The above-mentioned research can provide some guidance to the future experimental study adopting appropriate parametric combination,and can also lay solid foundation for the future numerical simulation by thermo-mechanical coupling.

Friction hydro pillar processing(FHPP);Friction stitch welding;Computational fluid dynamics;Numerical simulation

TG404

A

10.3696/j.issn.1006-396X.2010.01.014

2008-11-22

陈忠海(1980-),男,浙江永嘉县,硕士,现在温州科技职业学院工作。

国家自然科学基金项目(50675022);国家863计划海洋技术领域2006年度专题课题(2006AA09Z329);北京市属高等学校人才强教计划资助项目(No.PHR200906214)。

*通讯联系人。

1006-396X(2010)01-0055-05

*Corresponding author.Tel.:+86-10-81292134;fax:+86-10-81292144;e-mail:Jiaqing@bipt.edu.cn