精细铸件已加工面缺陷修复技术

2010-09-01朱国珍王道勇

朱国珍 王道勇

(神龙汽车有限公司,武汉市 430056)

精细铸件已加工面缺陷修复技术

朱国珍 王道勇

(神龙汽车有限公司,武汉市 430056)

通过分析乘用车发动机上典型铸件经机加工后暴露出现的表面缺陷对产品功能影响程度,进而确定了已加工铸件的缺陷修复的基本原则。为了解决铸件已加工表面孔洞类缺陷难以修复这一技术难关,在现有焊补技术的基础上,开发出一种复合型“电刷镀+氩弧焊”焊补法。这种表面缺陷修复技术的成功开发,扩大了铸件已加工面缺陷修复技术的运用领域,并可以为主机厂及铸件毛坯厂挽回了一定的经济损失。

铸件;缺陷修复;电刷镀+氩弧焊

1 前言

缸盖总成(含凸轮轴罩盖)、缸体总成(含主轴承盖,包括铸铁和铸铝两种材料)是发动机上重要的、关键的本体零件,乘用车发动机对铸件要求更是需要精细,它们不仅承担大量附件系统支撑固定的机械负荷,而且承担着燃烧系统所产生的热负荷;同时需要满足燃烧系统的气体密封、冷却水的密封和高压润滑油的密封。

铸件以其良好的成形性能、加工性能及相对较低的生产成本而被机械、汽车等行业广泛地应用。发动机上的凸轮轴罩盖、缸盖、缸体、主轴承盖等零件就优先选用铸造成形工艺。然而由于铸造生产的特点,铸造零件在浇注过程中,易造成砂眼、气孔、缩孔、缩松、夹渣、裂纹、冷隔、缺肉等铸造缺陷;在物流运输中或机加工转运过程中又会产生划伤、磕碰及暴露出气孔、砂眼等缺陷,严重影响产品质量,由此造成一定数量的废品。

在新开发的零件或新供应商的零件投产时,铸件经机加工后往往出现缺陷,严重影响着零件的外观质量和产品质量,有些冷隔、气孔、缩松等内部缺陷还导致有密封性要求的零件(如缸体、缸盖)泄露,零件材料缺陷方面的废品率最高达20%以上。这不仅产生大量的浪费,增加制造成本,而且降低了生产线的利用率。

若要减少或避免这些缺陷,除了在铸造工艺方面进行一系列改进措施外,还可以对已加工后的铸件零件中的缺陷,采取修复的方法来挽救,使其达到产品功能要求,以降低零件废品率,最大程度地挽救铸件缺陷次品。对铸件缺陷进行修复已成为各企业降成本的一个研究方向。

目前,一般铸件缺陷修复技术已在机床、模具、机车内燃机等大型铸件毛坯上得到应用,但对技术要求较高的轿车铸件尤其机加工后的成品表面上的应用则起步较晚。

针对这种状况,从2006年初,我们开始了这方面的技术研究工作。主要研究领域:确定已加工铸件的缺陷可修复的原则;针对表面类型缺陷,开发了一种与以往不同的修复技术,即“电刷镀+氩弧焊”新型焊补工艺技术,从而制定了切实可行的适合各种铸件机加工后表面缺陷的修复方案。

2 铸件典型缺陷类型及其修复可行性分析

2.1 发动机上典型铸件的主要功能要求

发动机机体主要由缸盖总成和缸体总成构成,缸盖总成(含凸轮轴罩盖)、缸体总成(含主轴承盖)(包括铸铁和铸铝两种材料)是发动机上重要的、关键的本体零件,乘用车发动机对铸件要求更是需要精细,它们不仅承担大量附件系统的支撑固定的机械负荷,而且承担着燃烧系统所产生的热负荷;同时需要满足燃烧系统的气体密封、冷却水的密封和高压润滑油的密封。

缸盖总成+缸垫+缸体总成在螺栓拧紧构成密闭体系,其关系到产品功能要求,产品对此提出严格的要求,例如:

缸体和缸盖与缸盖垫结合面,平面度:0.03mm/100mm;粗糙度:Ra2~5μm 等。

密封性要求:冷却水道:≤5ml/min;高压油道:≤5ml/min;低压油腔:≤15ml/min;燃烧系统密封性更高。

燃烧室周围的工作温度200~300℃,需要承受一定的热应力负荷。

2.2 机加工后暴露出来的主要缺陷类型

根据铸件及加工后暴露出来的缺陷形状及位置分布特征分为三大类,即贯穿线性类缺陷、孔洞类表面缺陷、缩松类内部缺陷。

贯穿线性类缺陷,一般有裂纹、冷隔等,表面呈狭长而细小的分裂现象,有连续、断续,有直线、波浪形的,这类缺陷分割了零件的连续性。

孔洞类表面缺陷,一般是指铸件机加工后暴露出来的气孔(含针孔)、缩孔、砂眼、渣孔、缺肉等。此外,我们把铸件机加工后出现的表面磕碰、划伤等也归纳为此类缺陷。这类缺陷呈现孤立分布,形状、大小不一,位置不一,有较大的随机性。

缩松类内部缺陷,一般是指铸件机加工后仍未明显暴露出来的缩松、缩孔等缺陷,主要呈网状或树枝状的孔洞。这类缺陷如果与零件内部管道及加工后的表面贯通,将导致零件内部不致密及泄漏现象。

2.3 典型缺陷修复可行性分析

对铸件加工后所暴露出来的缺陷,并不是所有的缺陷都能进行修补,而是应根据缺陷的类型、大小、缺陷所在零件中的位置,及其对零件功能影响的重要程度而定。

贯穿线性类缺陷的可行性分析:这类缺陷深度往往不可测,即使补焊后,在使用过程中也可能导致裂纹早期扩展,致使零件断裂或泄漏,因此,对于贯穿线性类缺陷不允许修补。

孔洞类表面缺陷的可行性分析:这类缺陷一般呈现独立分布,深度有限,可见底,又有基体支撑,有进行修补的可能性;同时还要根据零件缺陷大小、位置等具体决定。

缩松类内部缺陷的可行性分析:这类缺陷有轻微贯通特性,容易导致零件泄漏,有进行渗补的可能性。

在零件受力较大的部位,易产生缺陷修补部位结合力不牢而脱落、对在力学性能或热性能方面要求很高的区域(燃烧室区域等),在有攻丝或受力孔的区域等重要功能位置的缺陷,则不允许修补。

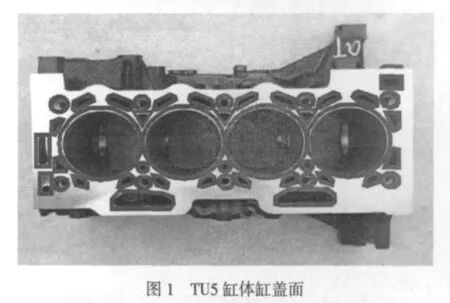

例如,图1所示的TU铸铁缸体缸盖面实物照片,在产品技术文件中对各区域允许或禁止焊补修复的位置做出了明确规定:缸孔内壁和实线区域内各种孔边缘3mm范围内的缺陷禁止修复(图1中实线区域),其它部位的缺陷则可以修复。

3 铸件表面缺陷修补的新型复合焊补工艺开发

对铸件表面缺陷的修复方法分为两大类,即热焊补法和冷镶补法。热焊补法通常有电焊、气焊、金属喷镀等,而冷镶补方法有环氧树脂修补、塞补、电刷镀等。目前,这些修复工艺都有一定的局限性,有些工艺甚至还会带来二次缺陷,如变形、增加内应力、修补处结合力不好或修补处与本体存在有色差等等。对于高精度要求的乘用车发动机零件的表面缺陷修复,需要在原有修复技术基础上再发展、再创新,才能满足市场的需要。

单一的电刷镀缺陷修复技术适用于一种浅表面的缺陷,而不适宜对有一定深度的铸造孔洞类缺陷的直接修复。因为过深的缺陷一方面延长零件的修复时间,更重要的是对刷镀层脱落的问题难以控制。总之,电刷镀是一种“精细”缺陷修复技术,适用于表面技术要求高、缺陷相对比较小的零件。

单一的氩弧焊缺陷修复技术适用于缺陷相对比较大、表面要求不高的毛坯件,而不适用于表面精度高的已加工零件。因为电弧焊接过程容易对零件的已加工面造成二次烧伤、点蚀缺陷,甚至变形。总之,氩弧焊是一种“粗大”缺陷修复技术。

那么,对于已经机加工完的零件表面技术要求高、但缺陷又相对比较大的成品件,采用什么方法对其表面缺陷进行修复呢?为此,我们在分析电刷度和氩弧焊在零件表面缺陷修复方面存在的优缺点的基础上,并经过系列试验验证,开发出一种集中了电刷镀及氩气保护焊的优点,同时避免其缺点的一种“电刷镀+氩弧焊”复合修复技术。电刷镀、氩弧焊、电刷镀+氩弧焊三种方式的优劣势比较如表1所示。本研究项目在复合焊补工艺开发、焊补质量评价方面做了大量的工作。

3.1 “电刷镀+氩弧焊”复合型焊补工艺开发

3.1.1 复合焊补工艺流程

“电刷镀+氩弧焊”复合型焊补工艺实为电刷镀+氩气保护焊相结合的复合工艺,即先电刷镀,再电弧焊补,其工艺流程是:清洗—吹砂—电刷镀铜—扩孔—氩弧焊—焊补面精整—检测—清洗—标识。

表1 电刷镀、氩弧焊、电刷镀+氩弧焊三种方式的优劣势比较

3.1.2 复合焊补工艺关键技术

(1)电刷镀保护层

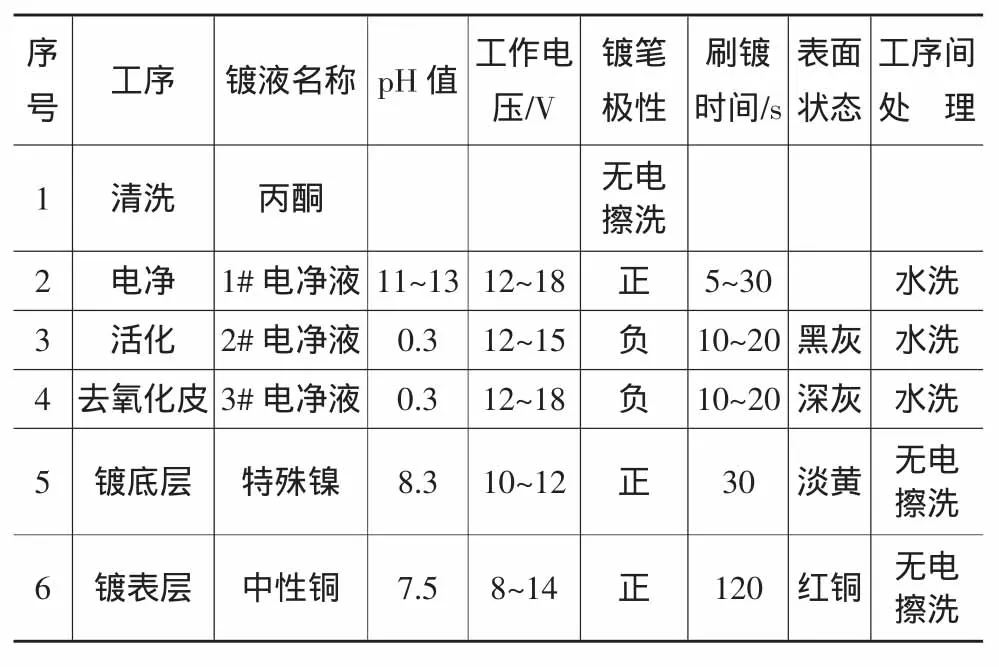

电刷镀的基本原理是通过阴、阳极的相对运动,使镀液中的金属离子在零件表面还原,沉积成金属镀层。在复合焊补中的作用:在有孔洞类等缺陷的四周处先刷镀铜,形成高于基体表面0.05~0.09mm厚度镀铜层,主要起保护作用,避免缺陷周边区域的已加工面在进行氩弧热焊时被电弧击伤。焊补后可直接采用磨削加工去除镀铜层,还原其本体,并保证产品尺寸要求。所使用的设备是SD200电刷镀机。电刷镀工艺过程及参数如表2所列。

表2 电刷镀工艺过程及参数

(2)在有气孔等缺陷处钻孔,并清理干净

镀铜之后,可直接在气孔等缺陷处扩孔,孔径根据缺陷直径和深度来确定,直到肉眼看不见气孔等缺陷的原表面或氧化皮即可。

(3)焊补表面缺陷

使用设备为USA315型米勒焊机。

采用通常氩弧焊方法:在气孔等缺陷处堆焊,堆焊时间为10s左右;功率根据材料厚度决定;焊接材料根据基体材料选定(一般与基体材料基本一致,铸铁件采用铁镍焊丝,铸铝件采用铝焊丝);焊补处高度高于成品表面0.05~0.1mm。

(4)焊补面的精整

焊补面的精整分两步:第一步铣去焊后凸出成品表面的焊点,并预留0.03~0.05mm的磨削余量(此余量参照已加工后的基体平面为基准);第二步磨去0.03~0.05mm的磨削余量达到产品技术要求。

当然,零件焊补精整后需要清洗,以保证零件的清洁度。

3.2 “电刷镀+氩弧焊”复合型焊补试验结果分析

为了研究“电刷镀+氩弧焊”复合型焊补工艺的技术先进性,针对TU铸铁缸体、EW铸铝缸体表面缺陷进行焊修补后的效果进行了质量验证分析,包括焊料与基体的结合质量、补焊处的硬度分析、焊后零件表面精度的检测、外观质量、台架试验验证、售后质量调查等。

3.2.1 复合焊补对铸件外观质量的影响

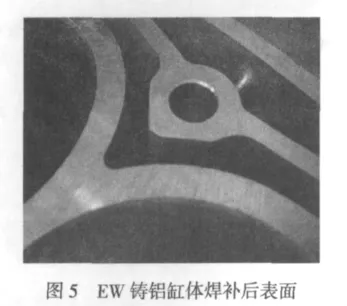

乘用车发动机零件不仅要求精度高、而且要求外观美,为了评价复合焊补工艺对零件的外观影响,对焊接处的色泽、色差、界面与零件本体作对比评价。TU铸铁缸体及EW铸铝缸体焊补前后焊补处的外观变化如图2至图5所示。结果表明:焊补处焊材与铸件本体色泽基本一致,色差小,缺陷修补痕迹不明显,满足产品美观要求。

3.2.2 复合焊补对铸件基体结合质量的影响

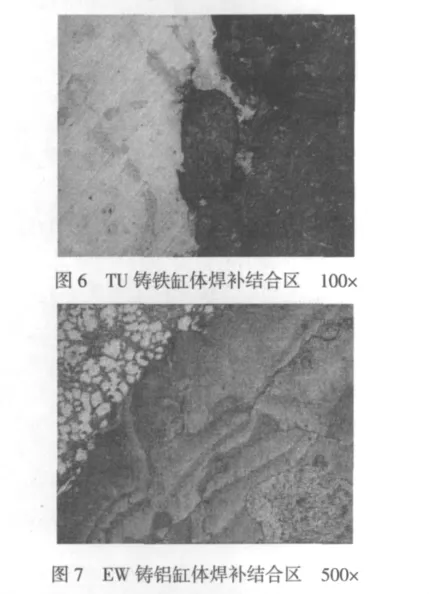

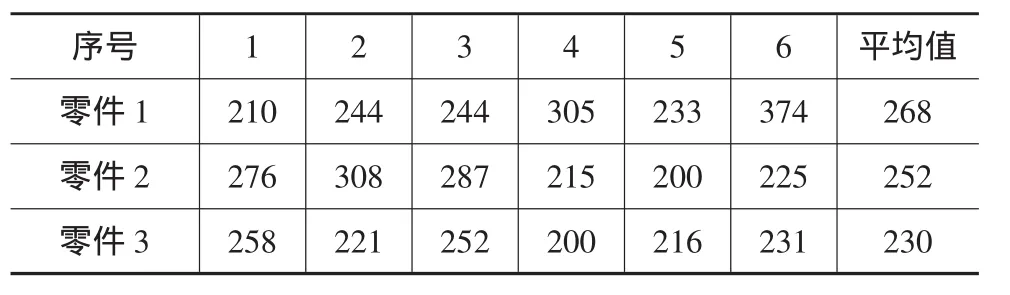

焊补质量直接影响产品的功能要求,这就要求复合焊补对零件组织影响小,焊接组织致密、焊接牢固。截取焊补部位对焊补处的结合质量进行了金相分析。TU铸铁缸体的焊接处金相组织如图6所示,EW铸铝缸体的金相组织如图7所示。从以上两种不同铸件材料的焊补处金相组织可以看出:焊缝与铸件基体结合完整、无裂缝、无气孔;基体金相组织未发生明显变化,基体变形不明显。

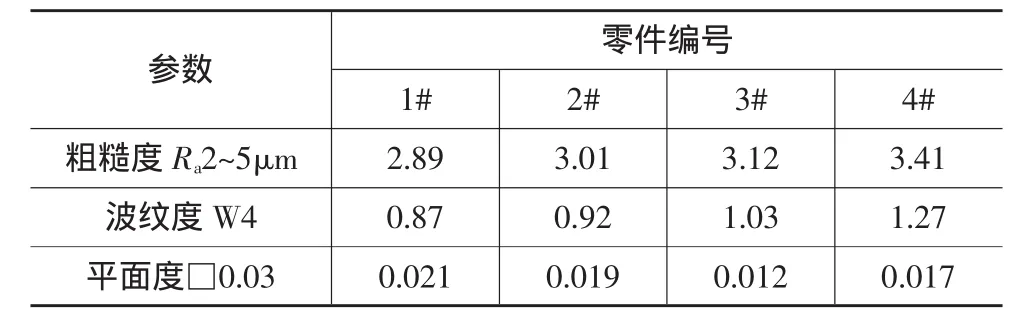

3.2.3 零件补焊处的硬度分析

焊补处的组织与硬度决定了焊补处是否能够承担零件应该承受的应力作用,焊补处尽可能达到或高于铸件基体的硬度,这样能够承载与铸件基体相同的应力或变形。TU铸铁缸体缺陷复合焊补处的硬度测量结果如表3所示。实验结果表明:TU铸铁缸体缺陷焊补处的硬度平均值在230~268HV范围,较零件基体硬度略高,能满足使用性能要求。(TU铸铁缸体基体硬度要求207~253HV)

表3 TU铸铁缸体缺陷焊补处的硬度值(HV)

3.2.4 复合焊补对零件表面质量的影响

缸盖和缸体结合面的表面状态,直接影响发动机燃烧气体密封、冷却水密封和高压油密封,因此对这些面焊补修复后,仍然需要达到产品技术规范要求。例如:为了验证焊补修复工艺对零件已加工面的表面影响,对TU发动机缸盖、缸体的缸盖-缸体结合面进行检测,检查结果如表4。检验结果表明:“电刷镀+氩弧焊”复合焊补对零件变形影响很小,能够满足乘用车发动机表面功能要求。

表4 TU缸体焊补后缸盖面检测数据

3.2.5 台架试验验证与售后质量调查

为了便于焊补零件质量的跟踪与调查,根据产品可追溯性要求,对焊补零件做了永久性标记,我们做了以下跟踪调查:

(1)装配密封检验:焊补零件的发动机密封性100%合格;

(2)装配下线台架试验检验:焊补零件的发动机一次性合格率100%;

(3)发动机20小时质量抽查检验:全部合格

(4)售后用户质量调查:该项技术从2006年运用以来,至2009年6月投放到市场累计有焊补各类缸体发动机两万余台,没有发现一台因焊补质量问题导致的售后质量问题。实际检验,这种复合焊补是可靠的。

4 铸件缺陷修复效果

4.1 复合焊补修复实施技术效果

采用“电刷镀+氩弧焊”相结合的修复技术,既避免了传统的电焊、气焊等热焊方法容易导致零件变形、开裂等危害,也避免了采用电刷镀等冷焊方法修补后有明显的缺陷修补痕迹、修复时间长及与母体结合不强等问题。系列试验、验证得知,复合焊补对修复零件材料性能不产生影响,适应性好,按此技术方法修复后的零件同正常零件一样,完全满足轿车零件功能和使用要求。

4.2 复合焊补修复实施经济效果

经核算,2006年6月开始对各种缸体进行焊补修复,焊补合格率达95%以上。近三年来共修补两万余件,为主机厂及铸件毛坯厂挽回了数百万的经济损失。

5 结论

5.1 通过对典型铸件机加工后出现的缺陷种类、大小、分布规律及缺陷对产品功能影响程度的分析,确定了已加工铸件缺陷修复的基本原则:

—孔洞类表面缺陷主要采用“电刷镀+氩弧焊”焊补方法修复,同时还要根据铸件中缺陷大小、位置等具体情况决定是否对缺陷进行修复。

—缩松类内部缺陷主要采用浸渗渗补方法修复。

—贯穿线性缺陷不可修复。

—在零件受力较大的部位、易产生缺陷修补部位结合力不牢而脱落、对在力学性能或热性能方面要求很高的区域、在有攻丝或受力孔的区域等重要功能位置的缺陷则不允许修补。

5.2 “电刷镀+氩弧焊”修复法是一种新型的复合型焊补方法。这种方法工艺稳定、焊补质量高,对产品表面损伤小,有效解决了铸件已加工表面孔洞类缺陷难以修复的技术难关。

5.3 用这种修复方法对相应缺陷进行修复后的零件,完全满足该零件的功能和使用要求,取得了良好的经济效益。

[1]李应堂,余风伦,李庆春.现代汽车铝铸件.上海:上海科学技术出版社,1990.

[2]铸件生产新工艺、新技术与质量检验标准实用手册.广州:广州音像出版社,2004.

[3]张振华.电镀工.北京:化学工业出版社,2007.

Repair Technology of Defect on Machined Surface of Fine Castings

ZHU GuoZhen,WANG DaoYong

(Shenlong Automotive Co.Ltd.,Wuhan 430056,Hubei China)

Basic repair principle of defect on machined castings has been determined after analysis on influencing degree of surface defect on typical machined castings of engine on product function.A composite repair by welding method of electroplate+argon arc weld has been developed for repair of holes on machined castings surface hence retrieve of economic loss of main machine works and rough castings foundry.

Castings;Defect repair;Electroplate+Argon arc weld

TG250.7;

A;

1006-9658(2010)04-5

2010-02-23

2010-024

朱国珍(1957-)女,高级工程师,一直致力于汽车零部件金属材料研究、开发、鉴定与失效分析