大型钛-钢复合板塔的设计研究

2010-08-29曾红刘清

曾 红 刘 清

(宝钛集团有限公司,陕西宝鸡 721014)

大型钛-钢复合板塔的设计研究

曾 红 刘 清

(宝钛集团有限公司,陕西宝鸡 721014)

从FY-301钛钢复合板塔的结构出发,对钛复层影响设备安全的可靠性进行了初步的探索,并对大型塔器设计方面应注意的问题作了讨论。

FY-301塔;钛复层;可靠性;设计

0 引 言

钛钢复合板由于复层和基层贴合紧密,具有良好的导热性,剪切强度高等优点,在大型塔器中得到了广泛的应用。但由于塔器的一些特殊性,使其应用有别于其他压力容器,本文结合我们给江苏正丹设计制造的大型FY-301偏三甲苯塔,对复合板在塔器应用的特殊性及大型塔器的设计应注意的方面作一介绍,供大家借鉴。

1 FY301塔的技术特性和结构特点

1.1 技术特性

表1

1.2 结构特点

FY-301塔是制造偏三甲苯的核心设备,介质有较强的腐蚀性,直径大,高度高。分上下两段,直径为φ2600/φ2000mm,总长约26399mm,上下封头为椭圆形,上下内部各有一套盘管加热,两套盘管重量约1000kg/600kg,不同部位设置有八个回流分布器,进料管、回流管为环管,空气入口管为水平引入管排管式。设备空重约80t,充液重量约为210t。在设计中不仅要满足强度、稳定性要求,而且要复层持久,耐用,不剥离,内件不泄漏,以确保生产能持续正常进行。

2 结构剖析

本设备是钛-钢复合板的二类设备,在实际工况下,钛复层不可避免的需要承受一定载荷,如介质压力及复层与基层膨胀量不同形成的温差应力等。但按JB4745-2002,钛-钢复合板设备的整体计算和校核仅仅考虑钢基层承受载荷,钛复层仅起耐蚀作用,不考虑其承受载荷,但塔器与其他压力容器不同,塔内件较多且较重,全部要焊接在钛复层上,因此钛复层可靠性设计至关重要。

2.1 复层可靠性分析

2.1.1 复层结构

由于钛钢的不可焊性,焊接前,对接接头处钛复层剃掉15~20mm宽边,基板焊接后,设备内部留下一条钛的狭缝,该处难以消除铁离子污染,耐蚀性下降,设计时采用垫板加盖板的方式将不耐蚀的焊缝盖住,为了检查钛盖板焊缝是否完好,及早发现泄漏点,避免发生大面积腐蚀穿孔,在盖板背面设置检漏孔,为设备的安全提供一定的保障。在这种情况下,盖板下的纵环焊缝是相通的,对于大型塔器压力试验检漏时,长达几百米的焊缝,检验工作量非常大,检测难度非常高。因此在每一条纵环焊缝上,设置两个检漏孔,为保证纵环焊缝内衬板的独立性,在纵焊缝内衬板两端一定距离用银钎焊封焊,这样就保证了纵环焊缝断开,便于压力试验检查时,较快、较准的发现漏点。具体结构见下图1。

图1 复层结构图

2.2 内件与复合板复层的连接方式

在设计中,我们从介质特性、操作条件,内件形式、成本等因素综合考虑,合理选材,在一定的设计条件下,充分发挥材料的性能,做到设计最优。选取塔体复合板级别为BI级,结合率98%,剪切强度为144MPa。

大型塔器由于工艺过程的不同,塔内件不但多而且很多都是承载件,需要焊接在钛复层上。把内件直接焊在复层上,焊接热量大,面积小,钛钢交界面处热应力较大,在焊接热应力和载荷的共同作用下,易引起复层的剥离及区域的扩大。为了解决这个问题,我们要求,塔内件一般不准直接焊在复层上(除非较轻或间断焊的内件),焊接处要设置垫板。垫板与塔体焊缝进行100%渗透检测,由垫板焊缝承受内件产生的剪应力和拉力。至于垫板尺寸的大小,根据内件重量,预选垫板大小厚度,校核焊缝剪应力,只要τ<[τ]即可。

对于盘管等较重的内件,除了在此处加垫板外,用钛螺钉将此处的垫板与复层固定在碳钢壳体上,然后密封焊或加罩封焊,这种结构的优点是增强效果好,其载荷由碳钢壳体承担。缺点是在壳体上钻孔增加了工作量,同时壳体强度有一些削弱。

另一种方法是把内件的支撑装置焊在穿过碳钢壳体的钛螺钉上,螺钉的一端与钛复层密封焊,另一端由螺帽固定在碳钢外壳上,该结构的优点是其载荷由碳钢壳体承担。缺点是在复层受局部应力较大,钛螺钉数量较多,圆周均布,钛螺钉上的支撑块要有一定的宽度。通过分析及以前的设计经验,我们采用了前一种方法。支撑件与复层的连接焊缝为连续全焊透,焊缝表面进行着色检查。具体结构见下图2。

图2 支撑件与复层的结构

2.3 复层的检验

复层的检验一般采用综合检验方法,焊前和焊后,具体包括:

(1)宏观检验:通过肉眼和放大镜对设备内壁光滑程度、表面色泽、是否有裂纹等进行宏观检视。

(2)RT、UT检验:钛复层是否剥离或存在腐蚀空洞。塔内件在焊接前在焊接区域和焊缝每侧500mm范围内对筒体进行超声检测,100%贴合,如不贴合,此段塔体进行调换。焊后,对此处进行超声检测, 100%贴合。

(3)测厚:塔器一般都进行气液交换,对于易冲刷部位和积液部位采用超声波测厚仪对复层的厚度进行检测。

(4)渗透探伤:为了鉴别复层在运行一段以后是否有腐蚀开裂、延迟裂纹等,对焊缝区域进行渗透探伤。

通过以上措施,在一定程度上保证钛复层的可靠性,保证了设备的安全。

3 塔内件的设计

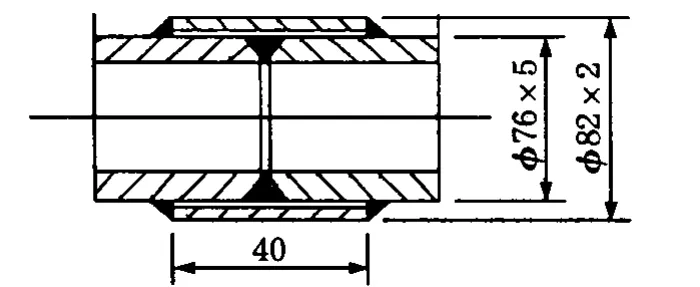

塔内件一般指塔板、填料及其支承装置,它的制造安装误差将影响气液或液液交换的质量,但不会引起塔体的燃烧或爆炸。但此塔器内件为盘管,介质为高温导热油,通过它加热塔内液体,一旦泄漏进入塔内,就引起燃烧爆炸。通过分析知道,盘管最危险的漏点有两处,一是盘管对接接头处,由于振动、冲击、检验的认知,即使100%RT,也有可能产生缺陷漏点;二是常规U形螺栓与盘管把紧固定时,是线接触,当盘管受气流产生振动时,U形螺栓与管子发生剧烈磨擦,钛管本身壁厚减薄,同时钛材表面具有敏感特性,使腐蚀加剧,两种情况叠加在一起,使钛管磨损,造成泄漏。此次设计,我们进行了技术改进,TA2管按GB/T3624-94要求提供,附加100%超声,我们在盘管对接接头处不但要求100%射线检验,弯制成形后100%超声,同时在接头处外加40mm长的保护套管,预弯成两半焊在接头处,所有焊缝进行PT检验,I级合格。具体结构见下图3。

图3 盘管对接焊缝处焊接详图

U形螺栓结构由线接触改为面接触形式,与盘管接触面由圆形变成扁方形,加宽与盘管的接触面积,加大稳定性和紧固性。同时在装U形螺栓盘管外加保护套管,磨损,冲击全部由保护套管承担,避免了盘管的磨损,具体结构形式见下图4。

图4 U形螺栓结构图

4 设备悬挂式支座的设计

大型塔设备一般为裙座式支撑结构,但本设备要求采用悬挂式支座,由于设备直径较大,重量也较大,完全超出计算标准要求,只能设计成非标支座。设计中我们采用带刚性支撑圈的圈座形式。我们知道根据HG20580-98《钢制化工容器强度计算规定》,在假设刚性环和支座垫板尺寸,支座个数后,只对刚性环组合断面上的应力和内力值进行了校核,并没有给出圈座的计算方法,对耳座的尺寸如何选取并没有规定。我们在设计中先后查阅了多种书籍、资料,德国AD标准,最后确定了圈座的计算方式。首先按JB/ T4712.3-2007《容器支座》计算各种载荷,预取支座个数和尺寸,对筋板、底板厚度进行校核,使筋板和底板所受载荷小于允许载荷。之后按照《化工容器设计》中悬挂式支座对焊缝、支撑面、螺栓进行校核,合格后假设刚性环的尺寸,结合支座垫板,按照《钢制化工容器强度计算规定》进行校核,最后带入SW6-98软件零部件中进行支座处壳体局部应力的校核,使支座处容器圆筒内存在的一次总体薄膜应力、一次局部薄膜应力、一次弯曲应力分别小于等于1倍和1.5倍的筒体的许用应力,保证筒体的安全可靠性。

5 设备吊耳安装位置的设计

吊耳一般位于塔的整体重心以上,我们知道,塔的吊点越高,则吊力越小,但塔体承受的最大弯矩将增大,对塔体不利。吊点低,则起吊力大,但塔体承受的最大弯矩降低,对塔体有利,但稳定性差,易引起倾覆。因此分析塔器在整个吊装过程中的受力情况,对可能的危险界面进行校核,确定最佳的吊装位置,对保证设备安全稳定至关重要。

对于吊耳来说,吊耳与筒体垫板的截面为危险截面,首先对其进行校核,对于塔器来说,水平状态和垂直状态是塔器吊装中的两种主要的受力状态。垂直状态的吊耳的受力情况类似耳式支座,局部应力校核按SW6-3.5软件中零部件进行计算。水平状态的吊耳,在整个吊装过程中,塔体的受力状态是不同的,在最初的水平放置状态吊至刚刚脱离地面时,设备的总重量由吊耳和地面共同承担,其受力情况相当于吊点外侧外伸的简支梁,他的危险截面一是吊耳所在截面,二是吊耳与地面间的最大弯矩所在截面,分别计算出危险截面处的弯矩,再求出危险截面对应的抗弯模量,计算各截面的最大应力值,小于许用即可,当吊耳所在截面的最大应力值与吊耳与地面间的最大弯矩所在截面的应力值相等时,即为吊耳的最佳吊装位置。

6 结 论

通过以上分析,对于大型钛-钢复合板结构的塔器存在以下共性:

1)复层的可靠性对设备的安全至关重要,绝不亚于基层钢板,要从设计、工艺、检验等各个方面进行分析,采取相应方法,防止复层剥离,损坏。

2)对于塔内件的设计要高度重视。很多人认为内件不承压,泄漏一点,制造安装检验差一点没有关系,疏忽将产生大祸。

3)大型塔器最佳吊装位置的确定对塔器吊装至关重要。

4)对于设备耳座超出标准范围时,要按以上步骤进行计算校核,取较大的承载余量,因为耳座的成本与其因不够坚固而造成的事故损失相比,微不足道。

[1] 陈偕中.化工容器设计[M].上海:科学技术出版社,1987:324 -329.

[2] 魏兆灿,李宽宏.塔设备设计[M].上海:科学技术出版社, 1988:228.

[3] HG20580-98.钢制化工容器强度计算规定[S].

[4] GB150-98.钢制压力容器[S].

[5] GB/T4745-2002.钛制焊接容器[S].

TQ050.4+3

A

1003-6490(2010)02-0038-04

2010-02-25

曾 红(1968-),女,陕西宝鸡人,工程师,1990年毕业于宝鸡大学机械设计专业,现主要从事压力容器设计工作。联系电话:0917 -3382170。