基于S7-300PLC和组态王软件的汽车生产线控制系统

2010-08-25徐艮

徐 艮

作者通联:中国南车资阳机车有限公司锻铸事业部 四川资阳市天景花园D区1-1-202 641301

E-mail:xyslqzhy@sohu.com

一、控制系统简介

中国南车资阳机车有限公司锻铸事业部某汽车前桥热处理调质生产线,采用推杆式天然气加热炉加热工件,进行淬火、回火工艺处理,主要有推料机、淬火炉、回火炉、淬火炉料盘及输送机构等设备。生产线采用集散控制系统,系统配置见图1,上位机使用组态王软件监控设备运行状态和报警,设置、跟踪和管理工艺参数,下位机和12块PXR5型智能温控表(富士电机无锡仪表有限公司生产)对生产线进行逻辑和温度控制,工控机和PLC、温控表通信分别采用MPI方式和MODBUS RTU通信协议。

图1

二、PLC系统

1.硬件配置

SIMATIC S7-300PLC是模块化的PLC系统,满足中、小规模系统要求,为适应各种自动化控制任务,模块可自由扩展。CPU315(6ES7315-1AF02-0AB0)具有中、大规模程序量和MPI接口,可组成集中式I/O结构或分布式自动化结构。

分析、统计生产线检测和控制对象,需要7块6ES7321-1BL00-0AA0型数字输入模块,3块6ES7322-1BL00-0AA0型数字输出模块,并且需要1个扩展机架,才能安装所有模块。选用IM365 S-R接口模块(6ES7 365-0BA01-0AA0)可实现最经济扩展,该模块只能用于1个中央机架和1个扩展机架的配置,有两个IM365模块,其中带SEND标记的插入CC 图2中央机架,带RECEIVE标记的插入ER扩展机架,使用1m固定电缆连接。PLC系统硬件配置见图2。

2.硬件组态

组态是使用西门子S7-300/400 PLC专用编程软件STEP 7合理配置PLC硬件的过程。组态步骤:①打开SIMATIC Manager,进入STEP 7,创建 1个 STEP 7项目,新建 1个 S7-300工作站。②选中、双击该工作站的Hardware,自动打开硬件组态程序HW config,根据图2硬件进行组态(图3)。

图3

3.程序设计

PLC系统的主要任务是完成生产线设备的手动、自动逻辑控制。采用LAD梯形图模块化编程,程序可读性强,包括淬火炉、回火炉手动及自动程序块,淬火车手动及自动程序块,故障报警程序块,液压控制程序块,加热控制程序块,主程序块OB1。

4.抗干扰设计

控制电缆全部采用屏蔽电缆,严格进行接地处理,输入、输出信号线,交、直流线分别使用各自电缆,且尽量分开布线。为抑制大容量设备启、停引起的电网电压波动及工频干扰,PLC系统电源须经隔离变压器和滤波器处理。所有PLC输出均通过中间继电器隔离后再接负载,防止损坏PLC输出点。

三、监控系统

1.监控软件

使用北京亚控组态王6.52上位机监控软件,它是HMI/SCADA软件,在工控机运行,用于工业过程和管理。组态王目前可连接、智能仪表、板卡、模块、等上千种工业设备,人机界面丰富、网络通信能力强大、报警和事件管理先进。

2.工控机

使用西门子SIMATIC PC677面板型工业控制计算机,15英寸触摸屏。该工控机具有高质量模块和高MTBF元件,特定温度范围内可连续24h使用,结构紧密,通信性能良好。

3.通信接口

工控机提供1个RS232串口,下位机温控表提供RS485串口,因此通信前要进行串口类型转换。由于RS232通信速度慢,通信距离短,抗干扰能力差,为此不采用,而通过工控机提供的PCI插槽进行RS485接口扩展,使工控机直接和温控表的RS485串口进行物理连接。安装步骤:①关闭工控机电源,在1#PCI插槽插入1块MOXA公司CP-132UL V2型双串口卡(提供2个RS485/RS422串口,通信最高速率可达921.6kbps、通信距离可达1.2km、抗干扰能力强)。②通过双串口卡DIP开关设定RS422/RS485通信方式,本机采用2线制RS485通信,分别将S1、S2置于ON位置。③在工控机继续安装该卡驱动程序。

图4

图5

图6

4.监控功能设计

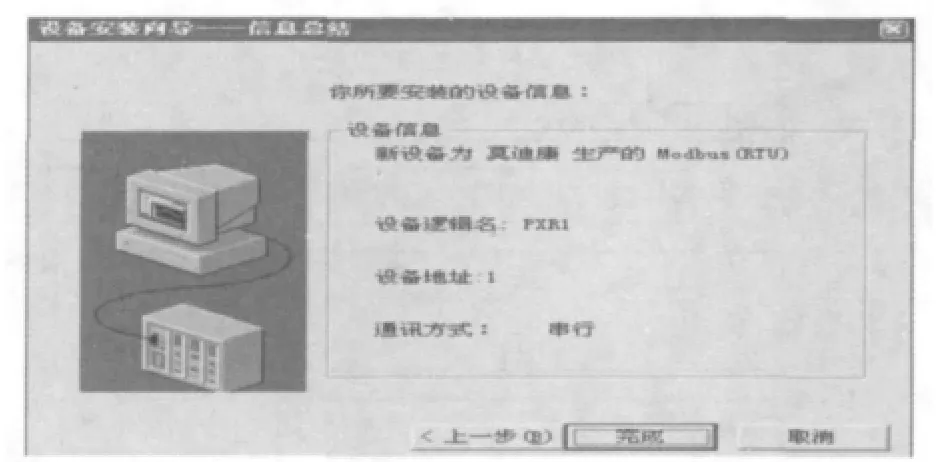

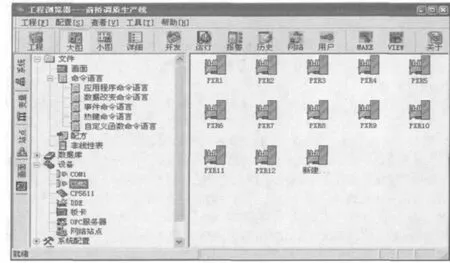

(1)建立组态王和温控表的通信连接。操作步骤:①进行工控机和温控表RS485串口物理连接。②在组态王工程浏览器设备列表里进行COM2串口设置(工控机采用MOXA串口卡扩展的COM2串口和温控表连接,图4),运行设备安装向导,完成温控表的安装配置,图5是某块温控表安装配置信息。③在温控表上进行站地址(STno)、奇偶性(CoM)、通信协议(PCoL)的设置,具体见温控表产品使用说明书参数设定表,要和组态王中设置一致。④将所有仪表断电再通电。温控表和组态王的通信连接设置完成(图6),可正常通信。

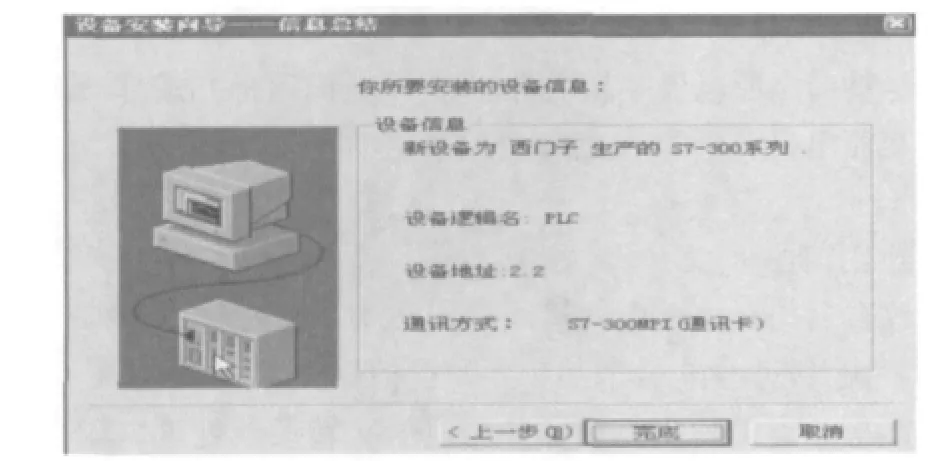

(2)建立组态王和S7-300PLC的通信连接。操作步骤:①连接工控机和PLC的MPI通信电缆。②在组态王工程浏览器设备列表CP5611中运行设备配置向导,完成PLC的安装配置,如生产厂家、设备名称、通信方式、设备地址等信息设置(图7)。完成后的PLC安装配置画面见图8。

图7

(3)建立变量。工程浏览器数据库是“组态王”软件的核心部分,是联系上、下位机的桥梁。工业现场生产状况要以动画形式在屏幕上反映,操作者发布的指令要迅速送达生产现场,这些均以实时数据库为中介环节。在数据库的数据词典里定义好需要采集的变量,包括系统变量和用户定义的变量,作为状态显示或数据处理计算。数据库存放变量当前值,数据词典记录用户可使用数据变量的详细信息。

(4)建立监控画面。组态王开发系统提供了丰富的图形对象和动画连接类型,如命令语言连接、模拟值输入连接、模拟值输出连接、属性变化连接、闪烁、旋转连接等。通过对画面中图形对象建立的动画连接及命令语言程序,实现画面监控数据和生产现场数据的同步动态变化。

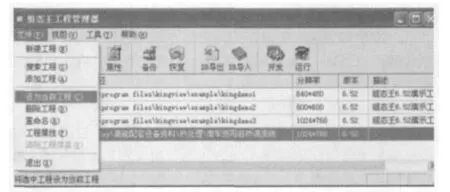

(5)启动工控机系统后自动运行组态王。操作方法:①在组态王工程管理器里将需要运行的用户工程设置为当前工程(本例选择南车资阳前桥调质线,图9)。②将组态王软件安装生成的touchvew.exe运行系统快捷方式拷贝到“系统开始→程序→启动”中。

以上工作完成后,经过组态的外部I/O、温度等现场数据就能实时传递给监控系统并进行生产过程控制。

为实现组态王监控功能,必须保证组态王系统对操作系统、内存、CPU等的要求;运行组态王设备配置向导以及设置COM串口时,参数设置必须正确,否则组态王和设备间无法建立通信连接。

图8

图9

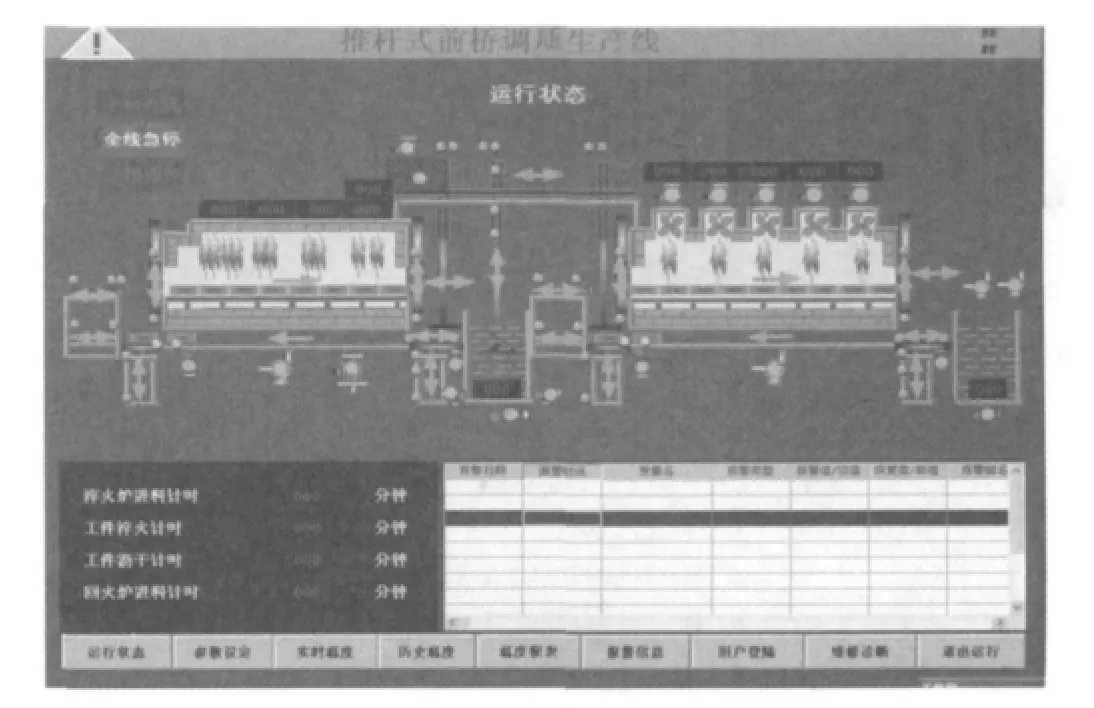

该生产线控制系统设计8个人机功能画面,直接对现场设备运行状态进行实时监控及报警,设置、跟踪与管理工艺参数。图10是设备运行状态模拟画面,非常直观,可以从方向键的闪烁确认机构运行方向,从指示灯颜色变化明确执行机构位置及电机运行状态、各温区温度显示及实时报警等信息。

图10