ABS聚合釜搅拌器改造

2010-08-25于敏晶

于敏晶

作者通联:中国石油吉林石化公司合成树脂厂机动科 吉林吉林市 132021

1.存在的问题

吉林石化分公司合成树脂厂ABS装置是引进日本合成橡胶公司(JSR)生产技术,采用乳液接枝—连续本体SAN掺混法生产技术,于1997年10月建成投产,于2002年、2003年两次对装置进行扩能改造,目前生产能力达18万t/a。ABS聚合釜是进行乳液接枝聚合反应的场所,是ABS装置的核心设备。聚合釜采用的是螺带式搅拌,在生产过程中存在死区,搅拌器、釜壁非常容易挂胶结垢,需要经常人工清釜,每次运转周期短,成为制约装置生产、单耗、质量的“瓶颈”。

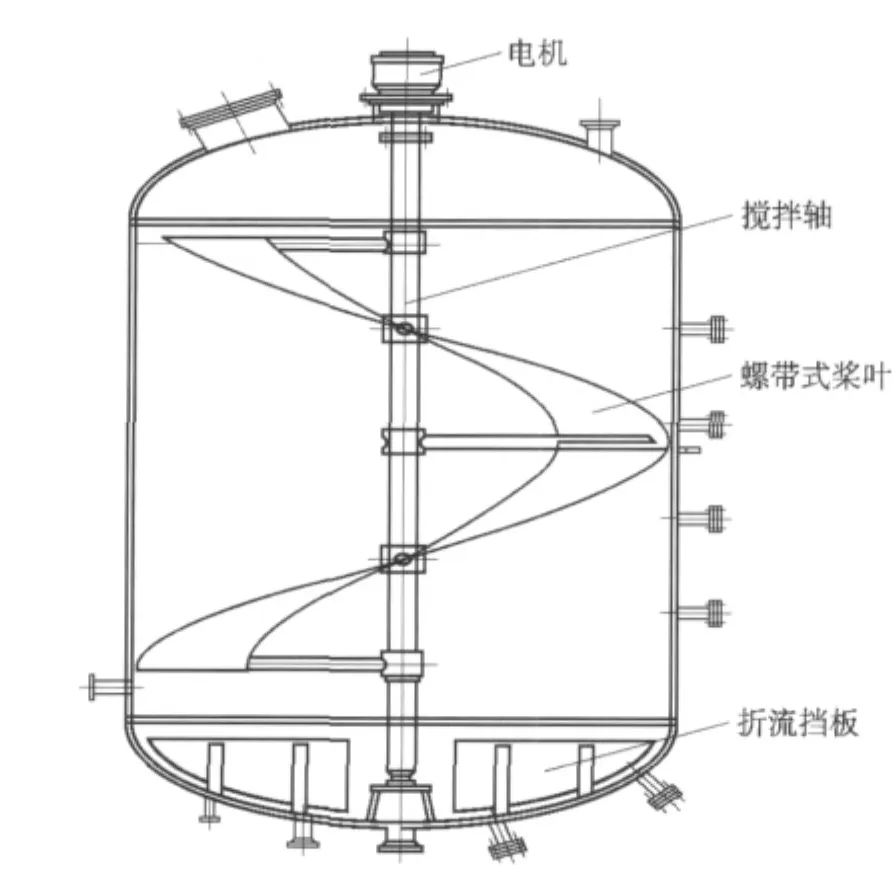

图1 改造前搅拌器结构示意图

聚合釜搅拌器结构如图1所示,生产时其搅拌转速为13r/min,搅拌介质为含胶量60%的ABS胶乳。搅拌器在生产过程中存在死区,搅拌器本身、釜壁非常容易挂胶结垢,需要经常人工清釜,每次运转周期不足30批,每次清胶需要12h,使生产负荷受到严重影响。由于清胶频繁,造成ABS胶乳不足,常需降低后部生产负荷,这不仅造成物料、水、人工损失,同时对连续生产和保证质量稳定产生严重影响,是制约连续稳定高负荷生产的主要“瓶颈”。每次清釜大约损失0.5t粉料,且检修清釜费用较高,造成产品单耗升高,清胶后产生的高浓度COD废水,使废水预处理单元出水COD波动较大,影响了ABS胶乳的产品单耗和质量、产量。

2.改造措施

搅拌器的选型既要考虑搅拌效果,还应考虑动力消耗,而且必须安全、经济。基于以上因素,开发一种结构合理的搅拌形式,以增加聚合釜的有效容积,并使返混能力增强,提高搅拌效率进而降低釜内附件上聚合物的聚结程度,延长反应釜的清胶周期及反应釜的有效运转时间。

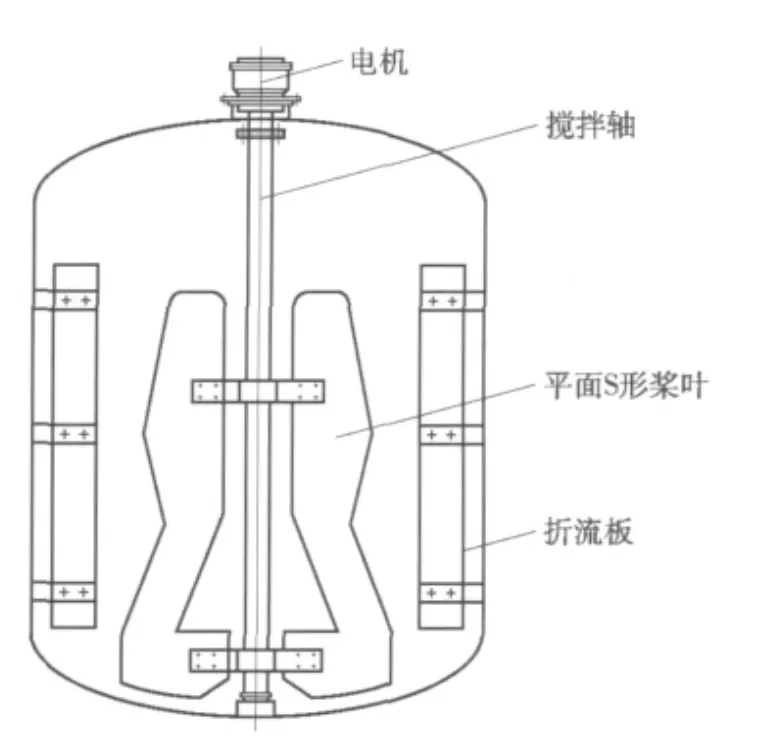

根据国内外ABS生产厂家聚合釜搅拌器的结构特点,反复查阅相关资料,经过近百次小试,摸索出最佳技术方案,将原来螺带式搅拌改造为新型平面框式搅拌,同时在釜内采用S形的浆叶、设置折流挡板,结构如图2所示。

图2 改造后搅拌器结构示意图

新型框式搅拌器结构简单,增加了聚合釜的有效容积,且具有最佳的剪切、循环、混合能力,不结垢挂胶,清洗彻底等特点。

(1)采用平面型框式搅拌,使反应釜的高压清洗管定位更容易,清洗彻底。

(2)采用S形的桨叶结构,具有增强剪切和循环作用,混合效果最佳。

(3)在釜内新设置了两块折流挡板,增强了混合效果。

因聚合釜配置了自动清洗单元,在每批反应结束后,由自动清洗单元完成对釜内壁的挂壁胶乳的自动清洗。由于清洗单元的操作是根据原螺带式搅拌而设计的,清洗头与搅拌器采用90°定位。在搅拌器型式改造后,存在清洗单元与新的框式搅拌在安装上不匹配的问题,无法完成正常清洗操作,需解决改造后自动清洗单元清洗头定位问题。经分析研究,把清洗头与搅拌器定位改为180°,圆满解决了这一难题,使清洗管的定位更容易。

3.改造后运行效果

经过上述改造后,聚合釜在新型搅拌器的搅拌作用下,聚合物的稳定性较好,聚合过程中产生的凝聚物极少,运行效果良好。延长ABS聚合釜的清胶周期至110天,年减少人工清胶次数66次,ABS粉料收率提高0.77%;提高了聚合转化率,减少清胶损失,年减少COD较高的清胶废水排放6600t。改造后平均每年可增加ABS聚合批数66批,增产ABS粉料1108t,每年为工厂增创直接效益697.64万元,消除了制约ABS装置生产、单耗、质量的“瓶颈”,为装置的连续稳定高负荷生产奠定了基础。