精密切削钛合金TC4表面残余应力的模拟研究

2010-08-23王明海刘中海王虎军于贺苓吕以巍

王明海,刘中海,王虎军,于贺苓,吕以巍

WANG Ming-hai, LIU Zhong-hai, WANG Hu-jun, YU He-ling, LV Yi-wei

(沈阳航空航天大学 机电工程学院,沈阳 110136)

0 引言

金属切削过程是工件与刀具间的相互作用[1],并伴随着高应变、高压、高温度的复杂弹塑性大变形过程,在已加工表面上往往会存在着相当大的残余应力。本文主要对第一类残余应力即宏观残余应力[2]进行分析,残余拉应力影响加工零件的疲劳强度、静力强度、抗应力腐蚀等性能,导致加工表面产生微裂纹,使用寿命降低;而残余压应力在一定范围是可以提高零件的疲劳强度。在使用过程中受到温度、外力等因素的作用,使分布不均匀的残余应力发生松弛与再分布,对尺寸稳定性、造成严重的影响。

近年来,随着计算机图形技术和数值仿真技术的不断提高,使金属切削过程模拟仿真成为可能。国内外研究对切削参数、刀具参数、切屑形状及切削热分布做了许多工作[3-5],模拟精密切削钛合金研究其残余应力的分布及变形较少。

本文使用商业有限元软件,进行模拟正交切削钛合金TC4的切削过程,研究刀具刃口半径对加工表面残余应力的分布及材料的抗弯刚度对变形的影响。为研究工件变形及控制提供了有益的参考数据,可用于指导切削刀具几何参数的合理选择。

1 有限元模型的建立

金属的切削过程是一个多元非线性过程,建立正交热-力耦合[6]有限元切削模型,在一定假设下建立模型:

1)切削宽度是切削深度五倍以上,模型简化成平面应变问题;

2)刀具只在切削方向上的运动,同时将刀具设置为刚性体,忽略刀具的塑性变形和加工过程中的磨损,在本文中刀具材料为金刚石刀具;

3)在实际的切削过程刀具和工件的摩擦以及切屑存在弹塑性变化都产生很多的热量,致使工件的温度不断的升高,使工件的微观组织发生了变化。在模拟建模的时候我们将忽略由于温度变化引起的金相组织及其它的化学变化;

4)忽略辐射作用,只考虑刀具和工件之间的传导和对流;

5)被加工材料定义为各向同性材料,本文中切削材料为钛合金TC4。

1.1 材料本构模型的建立

金属切削过程即产生有弹性变形,又产生塑性变形;并且始终处于高温、大应变的条件下,整个过程是一个复杂的多元非线性问题,并考虑多种因素对工件材料硬化应力的影响,Johnson-Cook等向塑性模型[7]使用应变、应变率和温度的关系方程表达工件材料的流动应力。

1.2 切屑的分离准则

切削加工的过程是材料不断被去除的过程,本文采用更接近实际情况的应变分离准则:规定在预定义路径上距刀尖前缘最近处的节点的等效塑性应变达到临界值时,此单元节点分离。本文使用Johnson-Cook破坏准则[7]。单元破坏的定义为:当材料失效参数ω超过1时,则假定为材料失效。当所有的积分点都发生材料失效,判定该单元格将从网格中被删除。

Johnson-Cook剪切失效模型适用于金属大应变率变形动态仿真数值模拟。

1.3 有限元网格划分

在金属的切削过程中,切削区域是温度和应力集中的地方,随着刀尖与工件接触,单元格开始变形,有的单元坐标由于变形不均匀而扭曲,严重影响了计算精度,甚至引起网格的畸变、退化等,使得计算结果不收敛,或与实际不相符。通过网格重新划分,选用自适应网格(ALE)划分技术改善网格质量,并对切削区域进行网格局部加密,逐层加密,这样可以提高计算的效率,获得更精确的分析结果。

2 模拟结果与讨论

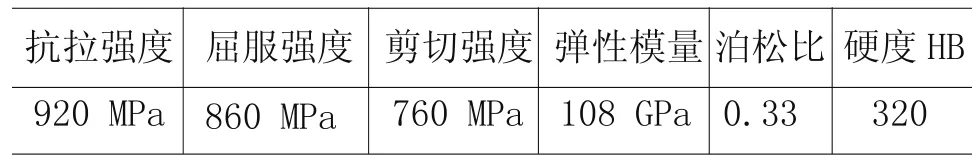

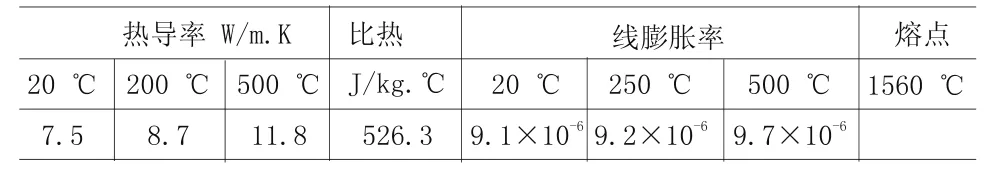

本文中模拟的是金刚石刀具高速切削钛合金TC4,其密度为4.44×103 kg/m3,材料的力学物理性能、热性能见表1、表2,金刚石刀具材料参数如表3所示。

表1 TC4力学物理性能参数

表2 TC4热性能参数

表3 金刚石刀具参数

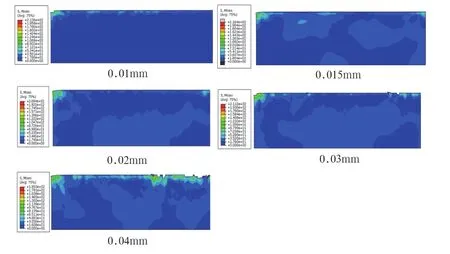

本文采用五个刀具刃口半径0.01 mm、0.015 mm、0.02 mm、0.03 mm、0.04 mm,工件尺寸2.5 mm×0.8 mm,切削深度ap=0.01 mm、切削速度νc=6000 mm/s、前角为500、后角为500,工件及刀具的正交切削有限元模型如图1所示,加工残余应力的分布如图2所示。

图1 正交切削有限元模型

图2 加工表面残余应力分布

我们可以从图2中看到,加工残余应力的分布有明显的变化,随刀具刃口半径r由0.01 mm~0.04 mm的增大,表层的残余应力逐渐增大,较大的残余应力层逐渐向工件内部扩展。当r=0.01 mm时,表面残余应力最大60.406 MPa;当r=0.04 mm时,表面残余应力最大158.636 MPa。这是由于刀具刃口半径r的增大,刀具与工件的接触增大,接触摩擦热增多,工件温度不断升高。当r=0.03、0.04 mm时,加工表面出现较大的变形,严重影响了加工表面质量,加工误差增大。还可以看出,在工件两端处的加工变形和残余应力较大,中间比较平缓接近,这是由于加工中间区域时,工件刚度较大并且很相似,两端刚度较小。

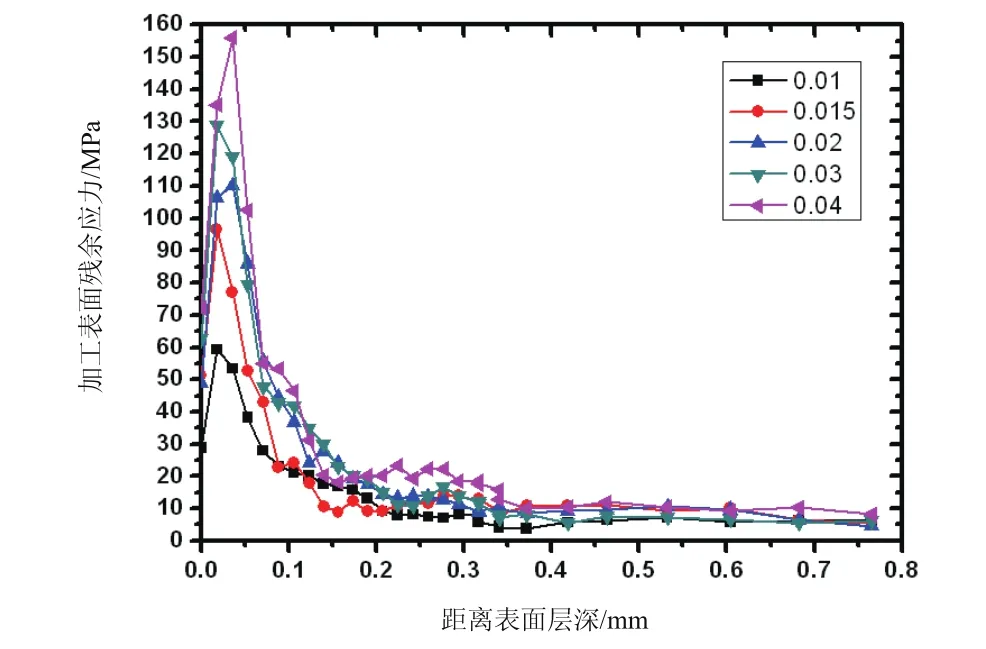

图3 加工表面Y向的残余应力模拟分布

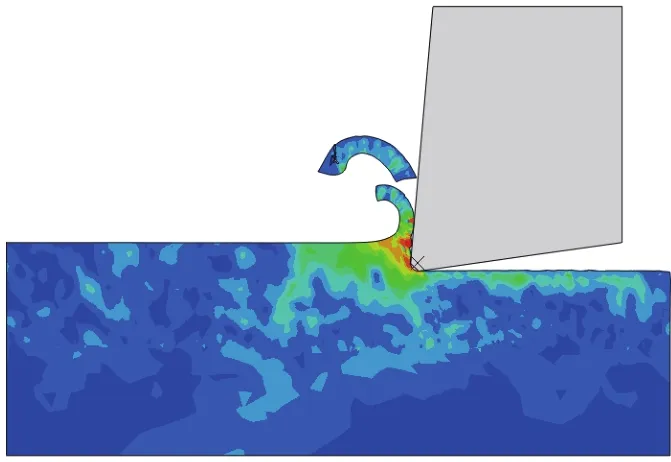

图4 切削加工过程图

工件在加工表面Y向的残余应力模拟分布曲线如图3所示,从此图可以看出,加工残余应力变化主要在工件近表层,这是由于钛合金的导热性较差,热量主要蓄存在近表层, 刀具刃口半径r的变化只对工件近表层温度有影响,图中在深度0.025 mm处到达最大,在深度0.35 mm以下加工残余应力很小,波动很小。

从图4中我们可以看出刀具在这里是设为刚性体,工件在刀尖部位的应力最大,工件加工区域的应力和温度也是很高,蓄积了很大的能量,并在此高切削速度、小切深、刀具高锋锐度的条件下产生断屑,这与实际结果相吻合。

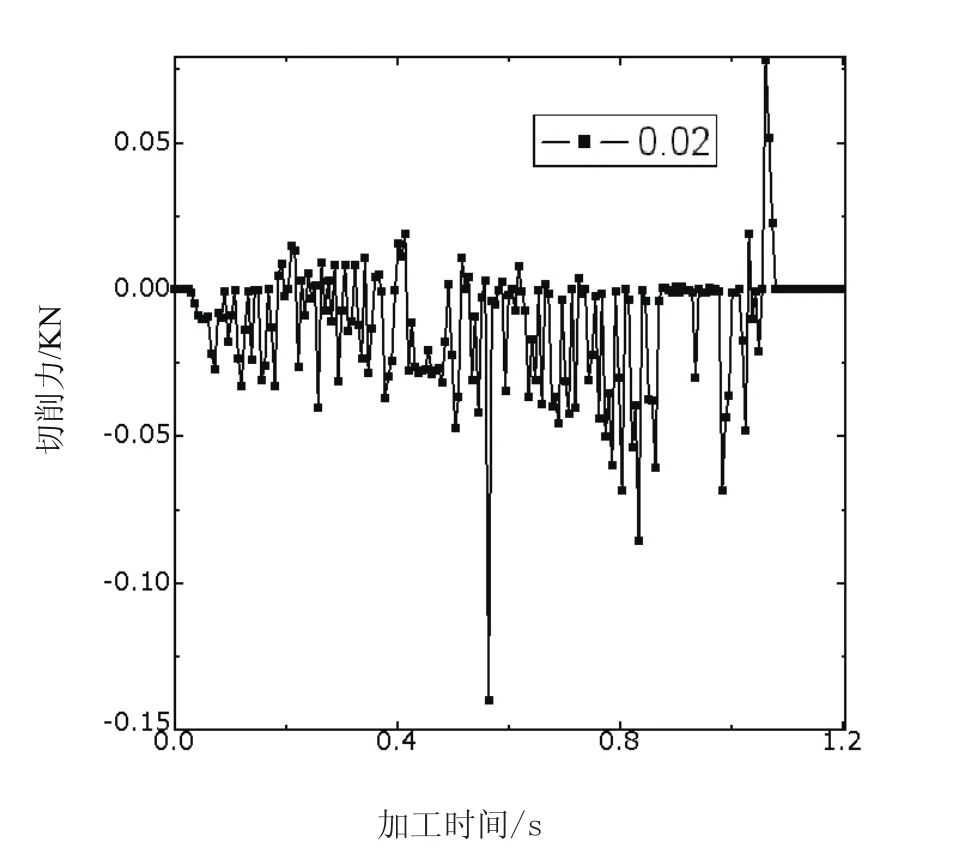

刀具刃口半径r=0.02 mm时的切削力和加工表面质量曲线如图5、图6,得到的平均切削力约F=20 N;加工表面两端由于刚性差,变形大,中间比较接近,表面粗糙度Ra<0.1 µm。在实际中,随时注意观察刀具是否磨钝,避免刀刃不锋利产生的挤压变形、扎刀和烧伤。采用较小的切削深度、较高的刀具锋锐度(金刚石刀具可以刃磨出r=1 µm,天然金刚石刀具可以刃磨出r≤1 µm)、较高的切削速度,这样加工表面变形小,加工误差降低,可以得到的加工表面质量越好。

图5 切削力变化曲线

图6 加工表面质量曲线

3 结论

1)采用应变分离原则可较准确的模拟切削加工过程,并得到预测加工残余应力的分布。

2)由于切削刃对加工表面摩擦和挤压的程度与切削刃的锋锐度有关,随着刀具刃口半径的增大,以加工表面的变形增大,才生大量的切削热,使残余应力数值也逐渐的增大,残余应力层向工件内部扩展,导致已加工表面的质量越差。

3)钛合金的导热性能差,高热分布在加工近表层,使近表层加工残余应力增加。

4)在切削力的作用下,加工表面两端的刚度较小的区域变形大,残余应力也较大;而对刚度较大的中间区域则影响较小,比较均匀。

[1]周泽华.金属切削原理(第2版)[M].上海:上海科技技术出版社.1993.

[2]刘海涛,卢泽生,孙雅洲.切削加工表面残余应力研究的现在与发展[J].航空精密制造技术,2008,44(2):17-19,31.

[3]K.Iwata,A.Osakada,Y.Terasaka,Proeess modeling of orthogonal cutting by rigid-Plastic finite element method.J.Eng.Mater.Technol.,1984,106(1):132-138.

[4]T.Özel,E.Zeren.Determination of work material flow stressand friction for FEA of machining using orthogonal cutting tests.Journal of Materials Processing Technology,2004:1019-1025.

[5]Maan Aabid Tawfiq. Finite element analysis of the rake angle effects on residual stresses in a machined layer.Eng.&Technology,2007,25(1):36-48.

[6]黄志刚,柯映林.金属切削加工的热力耦合模型及有限元模拟研究[J].航空学报,2004,25(3):317-320.

[7]G.R.Johnson,W.H.Cook.A constitutive model and data for metals subjected to large strain,high strain rates and high temperatures.in:Proceedings of the Seventh International Symposium on Ballistics,The Hague,The Netherlands,1983: 541-547.