数控凸轮轴磨削算法的分析及其实现

2010-08-23徐志明杨家荣尹冠群王浩林

程 松,徐志明,杨家荣,尹冠群,王浩林,周 吉

CHENG Song, XU Zhi-ming, YANG Jia-rong, YIN Guan-qun, WANG Hao-lin, Zhou Ji

(上海电气集团股份有限公司 中央研究院,上海 200070)

0 引言

随着我国汽车工业的快速发展,对于汽车零部件的质量提出了越来越高的要求。在众多的零部件中,凸轮轴就是其中一个关键部件,由于凸轮轴零件的形状较复杂、加工精度要求高,一直是零部件制造难题之一。

凸轮轴的截面呈桃形,而不是通常所见的圆形,所以在磨削过程中,随着凸轮轴工件(C轴)的旋转,磨床砂轮架(X轴)也必须保持同步进给,这种加工方法既能加工圆形工件,又能加工非圆工件,而且比传统的靠模加工方式具有机械结构简单、精度高且精度容易保持的优点[1]。

国外对凸轮轴磨削技术的研究90年代前就已经开展,并已应用到实际机床上,如瑞士STUDER(斯图特)提供有StuderForm HSM非圆高速磨削软件,提供有生动的图形编程环境,可以自动而精确地计算所有的相应技术数据,并提供多种跟踪监测非圆形状误差和偏移的修正和分析选项,加工效率比传统非圆磨削快3~8倍[2]。

国内各机床制造厂家一般自行通过对数控系统进行二次开发实现凸轮轴磨削功能,如基于西门子840D数控系统的OEM开发软件包等。但是进口系统的价格昂贵,开发难度也较大,实现的非圆磨削功能实际的运行效果也不尽如意。为此,上海电气中央研究院和上海机床厂合作,以数控凸轮轴自动化控制项目为背景,实现了一个凸轮轴的磨削加工环境CCAM(Cam Computer Aid Manufactruing)模块,实现了非圆磨削功能,改善了凸轮轴表面粗糙度。

1 凸轮轴磨削的数学模型

凸轮轴磨削的数学模型是指在磨削加工时根据凸轮轴轮廓描述数据,计算得出的C轴和X轴之间的联动关系,依此控制两轴的相对位置,从而磨削出理想轮廓的工件。一般,凸轮轴的轮廓数据由凸轮轴推杆的升程表来进行描述,这个升程表是一个二元数据表格,由推杆转角值和推杆升程值两个元素组成。

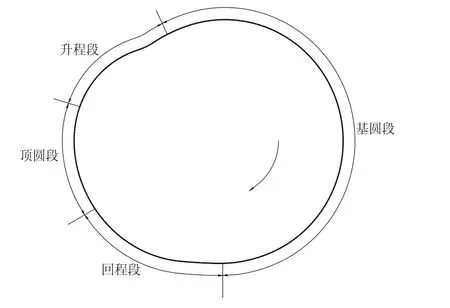

在凸轮轴推杆升程表中,对应于表格中最小的升程值处,称为基圆,而最大升程值处称为桃尖,由基圆至桃尖的过程称为升程,而由桃尖至基圆的过程称为回程。如图1所示。

图1 凸轮轴基本形状示意图

凸轮轴推杆可以分为以下三种:平面推杆、滚子推杆和刀尖推杆。凸轮轴的设计是根据推杆运动规律,制定出推杆转角和推杆升程之间的对应关系。下面以滚子推杆为例,推导凸轮轴磨削的数学模型。如图2是凸轮轴磨削示意图。为了便于观察将滚子标注上,实际加工中并不存在。

图2 凸轮轴磨削示意图

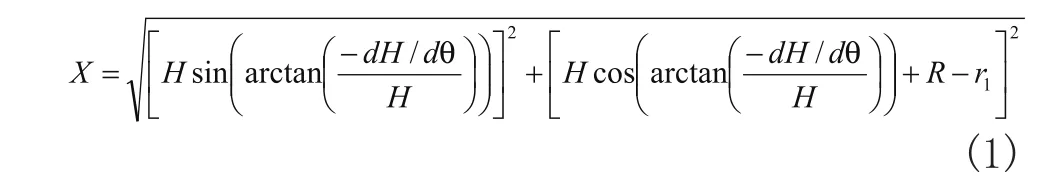

其中,凸轮轴中心位置为O,滚子中心为O1,砂轮中心位置为O2,滚子半径为r1,砂轮半径为R,凸轮基圆半径为r,首先假设凸轮转角为φ,则相应得推杆转角为θ,凸轮升程为H,磨削点的转角为β。则推导出下面公式[1]。

以上已经求出推杆转角θ与X坐标值之间的关系,但在实际加工零件时,需要知道的是凸轮工件转角φ对应的X值,故还要求出φ和θ的关系式,以建立凸轮转角φ和磨床砂轮架X之间的关系。

(1)、(2)两式是滚子推杆的磨削算法模型,平面推杆可以将滚子看做半径r1无穷大的情况,而刀尖推杆可以看做滚子半径r1为零的情况。因此这个公式对凸轮轴推杆具有普遍适用性。

2 算法实现

通常情况下,加工工艺指令单给出的凸轮轴轮廓数据是一系列的离散数据点,直接采用这些离散数据点来确定凸轮轴磨削的数学模型是无法满足计算要求的,特别是数学模型中存在求导问题的时候,必须要对这些离散的数据点进行拟合才可以得到较好的加工精度。CCAM模块采用了三次样条曲线的拟合方法,三次样条拟合具有一阶和二阶导数连续的特点[3],曲线光滑,符合非圆曲线的轮廓要求。

鉴于Matlab语言提供有该算法所需的三次样条曲线拟合函数,且Matlab在自动化控制中已被广泛应用,可靠性具有保证,所以CCAM模块的核心算法在Matlab环境中实现,达到了缩短软件开发周期的目的。

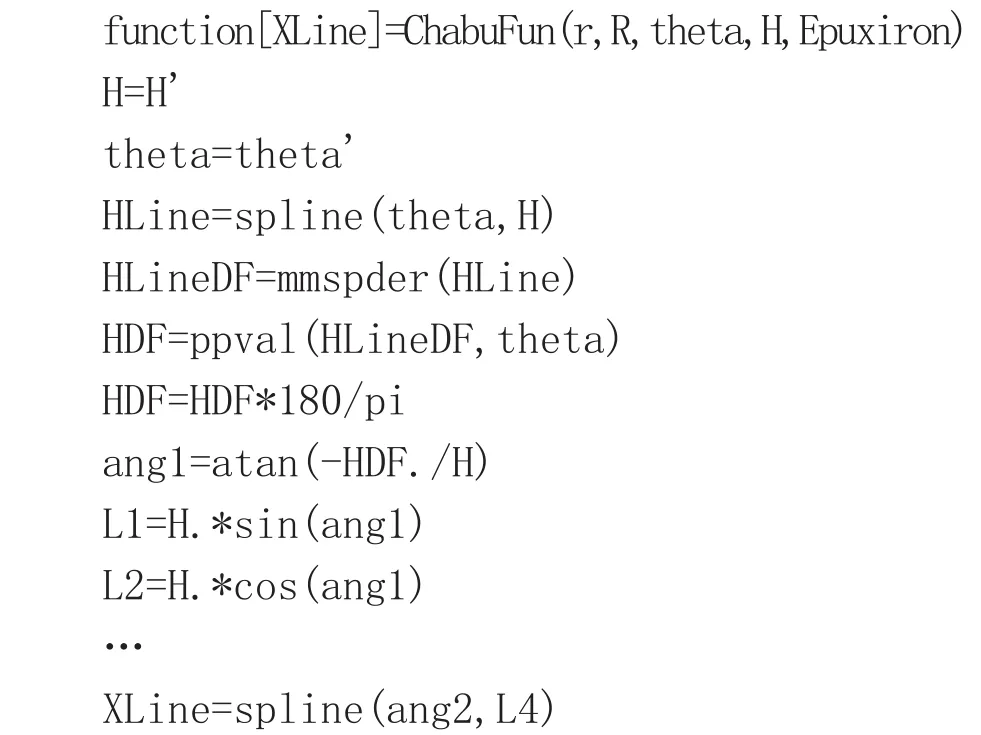

通过Matlab COM Builder(组件编译器)将M函数文件转换成COM组件[4], COM组件是进程内组件,它以DLL的形式存在。然后在其他开发环境,如VB中就可以使用该组件[5]。以下是在Matlab环境下编写的控制算法文件(文件名:interpolate.M)。

其中,r、R、theta、H、Epuxiron是输入参数,r表示滚子半径,R表示砂轮半径,theta、H分别对应凸轮轴推杆升程表中的转角值和升程值这两个元素,Epuxiron表示加工的余量值。XLine是输出值,表示机床砂轮架位移值。

3 理论控制精度分析

至此,对于凸轮轴磨削,已经得到凸轮轴转角φ与机床砂轮架X轴之间的数学模型,可以求出凸轮轴任意转角时候,对应的X轴位置。但是数控系统一般只具有直线插补和圆弧插补的功能,故在实际加工中,需要把以上控制算法求出的理想曲线进行分割,由NC程序控制机床各轴沿着分割点逼近理想曲线。这样做的结果,必然存在一个指令位置误差的问题。比如,在加工的时候,当以直线插补方式逼近,以凸轮轴转角1度为分辨率,产生的指令位置误差如图3,水平方向为凸轮轴转角,垂直方向为指令位置误差,单位是毫米。

图3 数控系统的指令位置误差

图4 数据点细化后的指令位置误差

从图3中可以看出,在凸轮轴的整个转角范围内,X轴的绝大部分位置指令误差小于0.003毫米,在加工允许范围内。但在125O、126O、127O、128O区域内有一个突变,最大值发生在126O~127°区域,大小为0.03毫米,远远超出允许的误差范围。故在125O、126O、127O、128O区域内,需要进行合理的数据点密化,可以得到符合加工要求的位置指令。如图4所示,把125O~128O区域内的数据点细化成0.3度,X轴的指令位置误差小于0.006毫米,在允许的误差范围内。

4 国产数控系统中凸轮轴磨削的实现

4.1 HMI人机界面实现

为实现凸轮轴磨削功能,需要提供一个人机交互界面(HMI),用于用户输入凸轮轴的轮廓参数以及磨削中使用的工艺参数。此外,为了验证NC(数控)程序的正确性,也需要一个仿真功能,对系统生成的程序进行模拟加工,以便能提前发现问题,避免系统和机械故障。

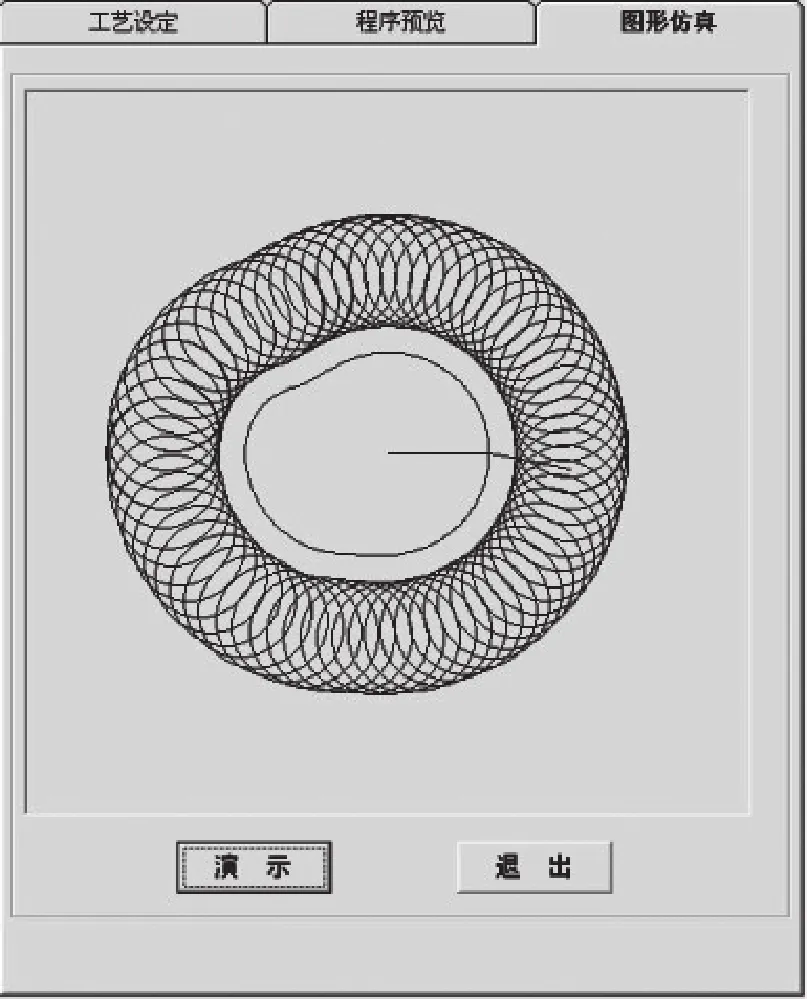

CCAM模块采用ActiveX控件形式实现,软件的开发环境为VB6.0。根据使用要求,CCAM模块由零件参数和工艺参数设定、文件预览修改、轨迹仿真等子模块组成。如图5、图6、图7所示。

图5 零件参数和工艺参数设定子模块

图6 文件预览修改子模块

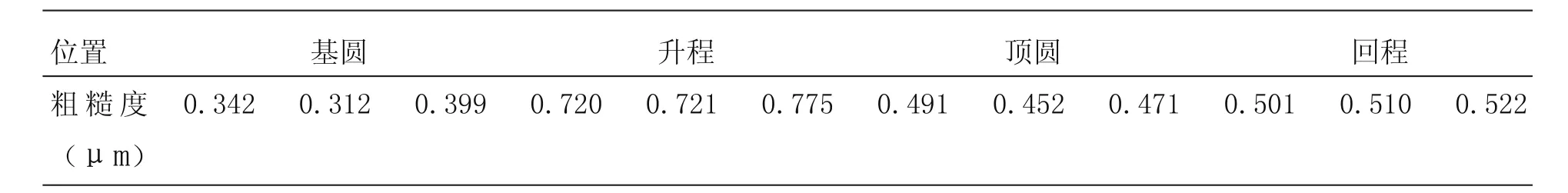

表1 第二次磨削后的表面粗糙度数据

图7 轨迹仿真子模块

4.2 实际磨削结果

上海机床厂MK8332×1250数控凸轮磨床采用CCAM模块进行磨削实验,机床的凸轮轴工件C轴采用力矩电机,力矩电机具有大惯量的优点,可防止负载突变。加工中,设定磨削线速度为8000mm/Min,进给量为20µm/r,砂轮转速为1500RPM,加工试件如图8所示。

图8 MK8332×1250机床磨削效果图

加工试件后发现试件的表面粗糙度较差,其总体分布情况是基圆、顶圆处较小,在升程和回程处最大,最大表面粗糙度为3.2µm。通过分析认定是由于在升程段和回程段,凸轮轮廓形状变化较大,造成X、C轴,特别是X轴的速度和加速度的剧烈变化,在饲服系统存在一定滞后值的情况下,在试件表面产生一系列波纹。通过减小在这些位置的加工速度,可以避免或减小波纹的产生。实际的再次加工也验证了这个判断,把第二个试件在这两个区间的加工线速度减至2000mm/Min,经加工后,在升程段和回程段也同样有较好的表面粗糙度,最大表面粗糙度为0.775µm,如表1所示,达到工艺单对试件的表面粗糙度要求。

5 结束语

通过在国产数控系统SE300的CCAM模块在MK8332×1250数控凸轮磨床上的应用,表明国产数控系统可以实现凸轮轴磨削的功能,达到要求的表面质量指标,能适用于高档数控磨削机床。接下来,以已有成果为基础,通过开展对磨削加工工艺的研究,如加工速度对表面质量和精度的影响、砂轮材料和冷却方式的作用,进一步提高磨削的加工效率和质量,为我国磨床行业的技术进步做出努力。

[1]王淑君,韩秋实,等.基于恒磨除率的凸轮轴变速磨削研究[J].北京:北京机械工业学院学报,2006(2):9-12.

[2]斯图特.使非圆磨削和模具磨削变得轻松[J].北京:现代零部件,2008(5):66.

[3]颜庆津.数值分析[M].北京:北京航空航天大学出版社,1991,11:172-184.

[4]王忠礼,段慧达,等.MATLAB应用技术—在电气工程与自动化专业中的应用[M].北京:清华大学出版社,2007:9-13

[5]张树兵,戴红,等.Visual Basic 6.0中文版入门与提高[M].北京:清华大学出版社,1999:316-326.