水电站调速器微机改造

2010-08-15朱楚强

朱楚强

(浏阳市株树桥水库管理局 浏阳市 410102)

水轮机调速器是水电站重要的辅助设备,它直接担负着控制水轮发电机组正常开机、空载运行、并网、增减负荷、正常停机等工作,其工作性能的好坏不仅直接影响着水轮发电机组的安全运行,甚至影响电力系统的电能质量和安全可靠运行。

随着电力用户对电能质量的要求更为严格,对调速器的要求也日益增高,对难以胜任机组稳定运行调速器,有必要要求退出运行;随着科学技术的发展,新的设备投入生产,有条件进行改造更新,以适应电网和机组安全稳定的需要。本文以株树桥水电站2#机调速器为例,全面介绍改造情况。

1 改造前情况

1.1 改造前设备选用及组成情况

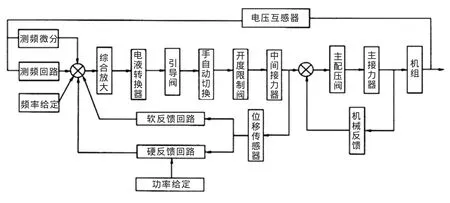

株树桥水电站1990年投产,调速器采用的是YDT-3 500 A电液调速器,电液调速器工作框图如图1。

图1 电液调速器工作框图

电液调速器通常可分为电气和机械液压两部分。电气部分以一些电气回路取代机械调速器中的离心摆、缓冲器和硬反馈机构,形成调速器的调节规律,并将这些电气回路输出的信号加以放大,送入机械液压系统,去控制导叶机构。

1.1.1 电气部分

含电源回路、测频回路、频率给定回路、功率给定和硬反馈回路,综合放大回路。

(1)测频回路。

测频回路相当于机调中的离心摆,对机组频率起测量作用。它接受电压互感器送来的频率变化信号,并将频率变化信号转化成具有一定量值和一定方向的直流电压。

(2)频率给定回路。

频率给定回路提供一个人为控制的直流电压,与测频回路的输出直流电压信号叠加,用来改变调速器的整定频率,调整机组的转速或负荷。它相当于机调中离心摆的调整螺母和转速调整机构的作用。由运行人员通过频率给定回路发出给定的调节指令,机组并网运行时,用来调整机组所带负荷,单机带负荷运行时,用来调整机组的转速。

(3)功率给定和硬反馈回路。

功率给定回路的作用是要获得一个代表给定导叶开度为0%~100%的可调电压,与在不同导叶开度时的导叶位置反馈电压作比较,达到调整机组的转速或负荷目的。即使机组在不同开度(功率)下,按给定频率稳定运行。硬反馈回路又称永态转差回路,它通过位移传感器与接力器相连接,实现机组调差,一般与功率给定合并为一个单元。

1.1.2 机械液压部分

主要由电液转换器、引导阀、中间接力器、主配压阀、接力器、传递杠杆、开度限制阀、开限电机等组成。

1.2 改造前设备存在问题

普通电液调速器存在着动态特性、调节性能差且结构复杂,油路长,杠杆和行程开关位置调节麻烦,对电源可靠性要求高,备用电源采用干电池,需定期更换等缺点。

自1990年投运以来,先后出现过厂用电失电无信号误关机、紧急停机电磁阀线圈烧毁、伺服电机烧坏、频率给定电位器接触不良,工作不稳定、电液转换器油路堵塞导至负荷自动降低、插件电子元件老化,不能正常工作等事故或故障。随着运行时间的增加,元件的老化情况日益加剧,出现高压油耗油量偏大,油路漏油严重,油泵起动频繁等缺陷,工作性能日益不稳定。同时因该型号调速器厂家不再生产,非标配件无处购买,进行改造是势在必行。

2 改造情况

本次调速器改造为局部改造方式,即保留原有油压装置和接力器,将原来有主配压阀(包括主配压阀)以上部分全部更换,重新组成全数字式的可编程微机调速器。改造时间从2009年10月21~26日,历时7天。

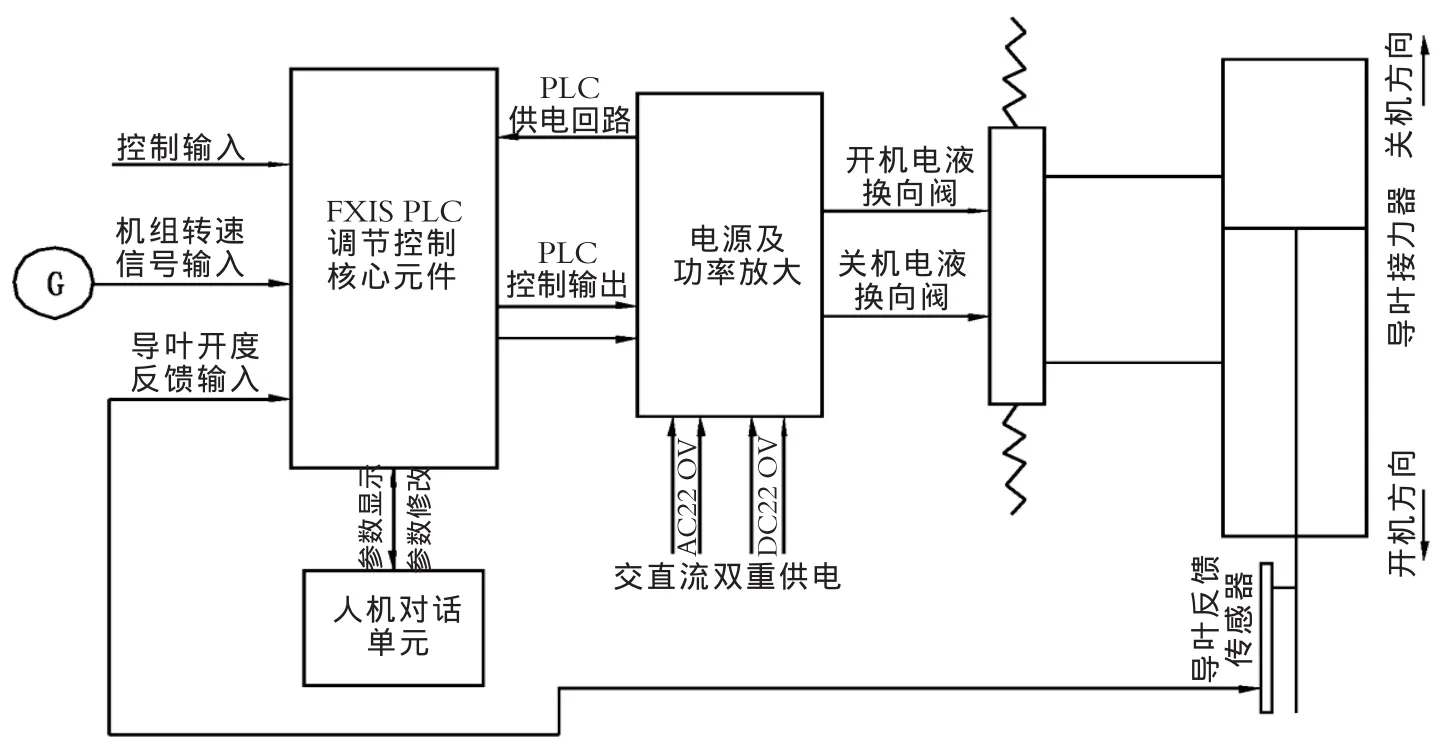

2.1 微机调速器的工作框图(图2)

图2 微机调速器的工作框图

2.2 改造部位主要设备组成

采用电子调节器+电液随动系统的结构代替了传统的缓冲式系统结构(即包含缓冲电路的反馈回路包括了放大器、电液转换部件、配压阀、主接力器组成的主通道,所构成的闭环系统)。

(1)控制部分改造。

采用PLC控制取代了单片机,采用交直流双重供电方式,当任一组电源断电后,调速器连续无扰地切换到另一组电源供电,互为备用。测频回路采用PLC A/D转换模块测量,频率给定回路、功率给定和硬反馈回路、综合放大回路全由PLC实现,可根据机组单机运行、并网运行等不同工况的需要,采取不同的控制方式,并能按水位自动调节启动开度、空载开度,实现故障在线报警、自诊断功能、通讯功能等。

(2)随动部分改造。

微机调速器的电液随动系统取消了杠杆机构和管路系统,代之以液压集成块和标准液压元件,用电磁换向阀取代电液转换器,较好地解决了因油污而引起的电液转换器卡滞,致机组减负荷的问题。使机械柜结构变得十分简单、可靠,维护非常方便。

机械驱动放大为直联型,无放大杠杆。机械液压部分为标准块式结构,检修方便,系统油耗小。系统有双联滤油装置,机组运行时可以切换清洗。系统不设主配压阀,由电液换向阀直接控制接力器的动作。

2.3 改造中要注意的问题、安装调试过程中遇到的问题及解决方案

2.3.1 改造中要注意新部件与原部件配合连接问

(1)考虑选取与原设备一致的新设备颜色,使得效果美观且有整体感。

(2)考虑选取新部件与原部件连接方式,确保尺寸准确,连接可靠。

(3)考虑原设备拆除部分的封堵。对拆除后形成的孔洞,封都要严密,确保不漏气漏油。

(4)考虑新设备所需外部电气线路,清理可利用的原线路,不足部分新布置,确保连接正确,达到设计要求。

(5)对保留的原设备部分,如存在严重缺陷,需与改造总体考虑处理方案。

2.3.2 改造中遇到的问题及处理办法

(1)因无原设备内部细部图低,厂家做的原主接力器与数字阀连接封堵盖板尺寸有偏差,不能使用。到现场拆开后临时测量尺寸,外送加工,影响了工期。

(2)因安装调试时没关进水蝶阀,调整零点和满度存在误差,开度99.9%时,传感器出现拉翻的现象,导叶无开度指示。此时需手动微动关小导叶,恢复正常。根本解决的办法是:关掉蝶阀重新进行零度和满度调整,以消除误差。

(3)原锁锭是油压自动投退,因动作频繁,密封老化等原因,存在漏油现象,在原锁定处改成无油手动,需正确选取手动锁锭安装位置和固定方式,确保工作可靠。

3 改造效果

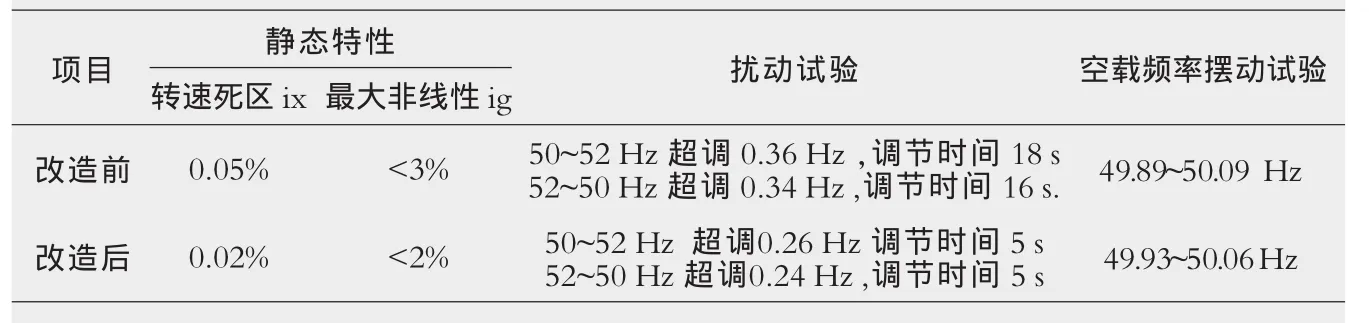

3.1 试验情况(附表)

附表 试验情况

通过改造前后试验数据对比,改造后动、静态品质明显优于改造前,所有性能指标均达到或优于国家标准。

3.2 运行情况

(1)调速器能远方开、停机,远方控制出力和事故停机;保证在调速器内部故障时,不造成机组运行状态的改变和出力波动,在外部系统事故要求停机时,能保证机组安全停机。

(2)调速器能远方自动控制和就地手动控制,电气部分可跟踪机械手动,机械手动切至自动或手动时不需任何调整,为无扰切换,各运行工况可任意切换无扰动;自适应式开机规律,无需设置开机顶点,开机参数,对不同机组均能自动根据水位迅速安全地将机组开启至空载。

(3)空载自动跟踪电网频率,以及特有自动补偿PID调节规律,能使机组频率迅速达到同期要求。改造前并网时间从发出开机令至并网结束,费时2分40秒,改造后相同过程费时1分50秒。

(4)机械液压系统采用全数字液压技术,以电磁换向阀作为电液转换元件,且静态无油耗。采用电磁阀实现手动操作,直观可靠无漂移。改造前机组运行状态下油泵打油时间间隔37分39秒,改造后相同状态下打油时间间隔24小时2分20秒。

(5)全部采用标准的液压元件,集成化程度高,安装调试保养维护都非常简单。不断流双芯滤油采用不锈钢折叠式滤网,寿命长,易保养。采用独立的机械液压控制回路分别控制微动和快动,调节品质更高,可靠性更高。

(6)智能容错测频及自动识别大小网,频率测量精度高。各种参数都能在线修改、监视,掉电不消失。具有故障自诊断功能,调节器能实时监视自身组成模块,一旦发生故障,能立即诊断,并以数字状态显示指出故障部件。

(7)调速系统具有良好的可维修性,方便维护、检查、检修与调试,使安装及维修人员能利用微机对调速器的参数、控制逻辑进行监视、修改。能通过液晶触摸屏直接设置参数及进行操作,并设置有密码保护功能。

4 结语

微机调速器具有技术先进、可靠性高、稳定性好、速动性好、操作简单和维护方便等优点,对电液调速器进行微机改造,投资小,工期短,现场改造工作量小、效益明显,值得推广。