地下厂房不良地质交叉洞段施工的研究与应用

2010-08-08王依山刘永胜张成柏

王依山,刘永胜,张成柏,王 鹤

(中国水电六局官地施工局,四川 西昌 615704)

1 工程概述

官地水电站位于雅砻江干流下游、四川省凉山彝族自治州西昌市和盐源县交界的打罗村境内,系雅砻江卡拉至江口河段水电规划五级开发方式的第三个梯级电站。 主厂房布置在大坝轴线下游右岸山体内,采用单机单管供水,共装4台单机容量600 MW的水轮发电机组,总装机容量2 400 MW。厂房(含安装间、副厂房)最大开挖尺寸为 243.44 m×31.10 m×76.30 m(长×宽×高)。

2 地质条件

地下厂房N端的副厂房、主厂房、S端的安装间均置于P2β15-2层角砾集块熔岩中,F2断层在距副厂房、主厂房、安装间边墙145 m的西侧通过。

主厂房区围岩以Ⅱ类为主,基本稳定,局部Ⅲ—Ⅴ类;副厂房、安装间以Ⅲ类为主。但由于厂房规模大,局部错动带及裂隙发育,其组合可形成不稳定岩块,特别是在主厂房与副厂房顶拱部位、安装间部位错动带的组合,形成潜在不稳定块体。因此,在局部的顶拱及边墙、端墙部位有坍塌、掉块及变形现象。

3 施工难点与对应措施

3.1 施工重点及难点

1)地下厂房系统洞室多、结构复杂,主要洞室跨度大,支护型式多样,工艺复杂,开挖支护工期紧,特别是主厂房锚索施工强度高,为保证洞室群的整体稳定,合理安排主要洞室的开挖程序。

2)顶拱围岩稳定和施工安全问题突出。厂房跨度大,陡倾角、缓倾角岩层、错动带和裂隙发育,存在潜在不稳定块体,特别是副厂房和主厂房北端错动带发育,走向与轴线小角度相交,对边墙稳定影响较大。在开挖过程中如何保证顶拱围岩稳定。

3)主厂房开挖高差较大(76.3 m),有4条压力管道、母线洞和尾水管在高边墙上开口,开挖高边墙安全问题。

4)地下厂房洞室群中,洞与洞、洞与井交叉、相贯部位较多,洞室交叉部位洞间岩层(岩柱)厚度薄,应力集中,这些部位的围岩稳定及施工安全问题突出,必须采取措施确保施工安全和围岩的稳定。

5)爆破质点振动速度控制要求高,如何优化爆破参数,控制爆破单响药量,控制爆破质点振动速度确保围岩稳定。

3.2 开挖过程中采取的措施

1)顶拱层开挖采取先进行已开挖中导洞支护工作,支护完成后,两侧错距扩挖的施工方案,根据已完成三大洞室的顶拱中导洞地质探洞揭露的地质情况,及时进行必要的超前支护或临时支护。

2)系统支护及时跟进开挖断面,防止顶拱产生大的变形。

3)在围岩地质情况恶劣的洞段,采取“短进尺、弱爆破、及时支护”的方案,必要时采取超前支护。

4)严格控制单响药量,控制质点震动速度在规定范围内。

5)顶拱层支护相应部位没完成前,禁止开挖下层。

4 地下厂房开挖施工方法

地下厂房开挖主要采用钻爆法施工,由上至下分11层开挖。地下厂房顶拱层采取水平掘进,先进行中导洞开挖,待中导洞永久支护完成后,进行两侧扩挖(滞后中导洞永久支护30 m),周边采用光面爆破的方法开挖。第Ⅱ层、第Ⅲ层采取中部梯段微差爆破,第Ⅲ层中部梯段开挖边线采取预裂爆破,两侧保护层采取光面爆破开挖。第Ⅳ~Ⅶ层以下采取中部梯段微差爆破,设计周两侧预留保护层进行二次开挖。第Ⅷ,Ⅸ层采取先开挖溜渣井,再进行扩挖。第Ⅹ,Ⅺ层先从尾水管方向采用水平掘进,先开挖中导洞(中部)进入厂房,待第Ⅷ、Ⅸ层开挖完成后再进行扩挖施工,扩挖采用水平掘进,周边保护层光面爆破开挖。最后进行集水井施工。开挖一层支护一层,上一层支护完成后,再进行下一层开挖施工。

4.1 高边墙安全稳定问题的分析及应对

为确保厂房高边墙的稳定,在开挖程序安排上,遵循在平交口施工应尽量减小对主洞运行的影响原则,在洞口开挖之前,先进行洞口周边锁口支护。厂房Ⅱ,Ⅲ层开挖采取中间拉槽,两侧预留保护层扩挖跟进的方式开挖,中间拉槽梯段爆破开挖前,先沿保护层与深孔梯段边线进行施工预裂,以减少爆破对边墙造成震动破坏。上一层支护未完成,不得进行相应部位下一层开挖。对各洞室交叉口1.5倍洞径范围,在开挖后及时进行强支护,或视情况进行混凝土衬砌锁口,在厂房等大洞室高边墙上开洞口时,先采用锁口锚杆对边墙进行超前锚固,必要时进行超前预注浆等措施。厂房梯段开挖采用小孔径钻头造孔(孔径90 mm),药卷直径不大于φ70 mm,并严格控制单响药量和一次爆破方量,以此控制爆破振动速度,减少因爆破振动对岩壁造成质量影响。

4.2 开挖产生岩爆和地下涌水处理方法

由于地下厂房为高埋深,而且相对地应力集中,而岩爆现象则是其最具体的体现,因此针对本地区特有的高地应力以及开挖容易产生岩爆的现象,采取相应的针对措施进行施工。岩爆控制的主要方法可以分为两类,一类以释放围岩应力为途经,另一类则以降低开挖扰动为途径。以防为主方案主要目的是防止岩爆发生或者降低岩爆发生的等级,以使损失降低到最小。根据不同的岩爆机制及岩爆烈度级别,以防为主方案重点包括:改善围岩物理力学性质、应力释放法、调整作业、待避政策。以治为主的加固围岩具体包括:喷、锚、格栅钢架等加固措施。开挖主要考虑分上下两层开挖,上层开挖采取全断面的开挖方法,采取“超前地质预报和勘探、超前支护、短进尺、弱爆破、少扰动、早封闭”等措施。

针对地下系统洞室部分在地下水位以下,而且地下水相对丰富的问题,主要针对开挖作业面的涌水和渗水的大小,采取相应的措施。对渗水部位采取钻设排水孔,集中引排的方式进行处理。

4.3 交叉洞段开挖施工的研究与应用

地下厂房洞室群开挖难点之一,就是相邻洞室及交叉洞室的爆破。地下厂房洞室群分布复杂,主厂房、主变室、尾水调压室三大洞室平行布置,距离较近,主厂房上下游边墙及端部有大小不同的洞室相交,对洞室开挖后稳定性有很大影响。因此,厂房洞室群施工必须谨慎进行,尤其在爆破方面要严格控制爆破规模和采取必要的防震措施,做好施工程序设计,对不同的部位采取不同的爆破方法。在附属洞室与大洞室相通时,采用先洞后墙的施工工艺,在洞口锁口和系统支护施工结束后再开挖高边墙,反向锁口后使应力调整在小洞室内进行,减少厂房大跨度洞室应力集中及小洞室爆破的二次应力调整带来的危害,在开挖过程中,对厂房交叉洞口段部位进行反向锁口约束,采取分层扩挖,分层锁口,及时对厂房边墙进行反向锁口支护释放应力。通过控制爆破及采取反向锁口及时的进行支护,有效的控制了应力的二次分布,保证了洞室群之间围岩的稳定。

4.4 重要部位爆破参数设计

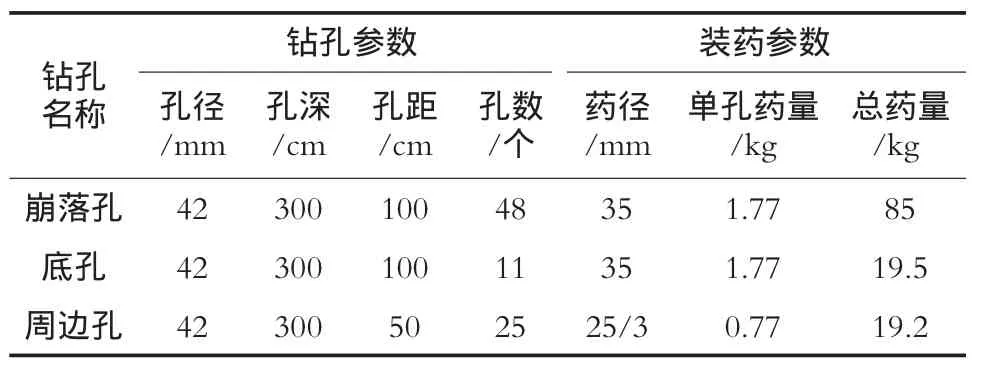

1)地下厂房Ⅰ层开挖施工钻爆参数。根据本工程的地质条件和工程特点,结合以往类似工程的施工经验进行选定。地下厂房Ⅰ层开挖施工采用手风钻钻孔,利用中间的临空面进行微差爆破。周边孔间距50 cm,崩落孔间距约100 cm,底孔间距约100 cm,爆破孔孔径42 mm,选用乳化炸药、非电毫秒雷管起爆、微差爆破。在Ⅱ类围岩区钻孔深度为3.0 m,Ⅳ类围岩区钻孔深度为2.5 m。Ⅰ层爆破设计参数见表1。

表1 主副厂房及安装间Ⅰ层两侧扩挖施工爆破设计参数

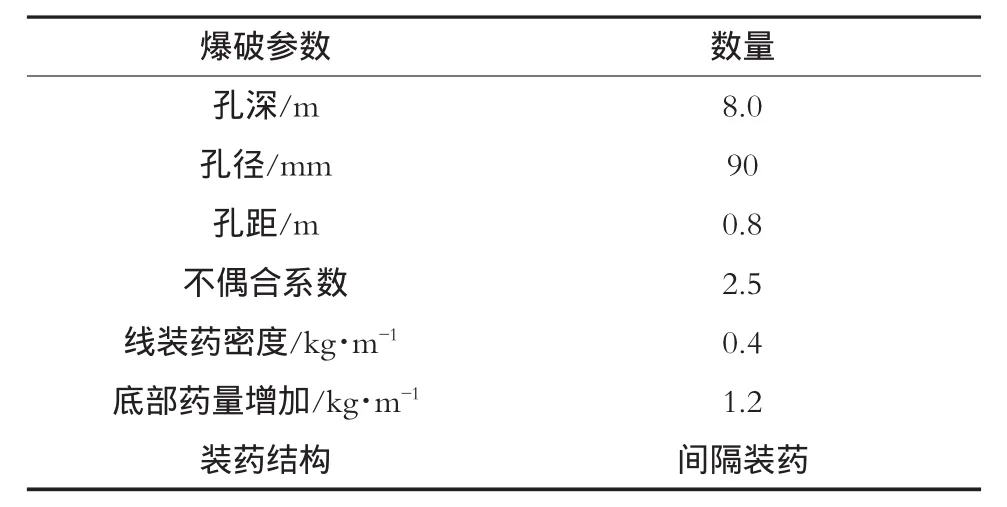

2)地下厂房Ⅱ,Ⅲ层开挖施工钻爆参数。Ⅱ,Ⅲ层中部采用D7液压钻机钻孔,为减小爆破震动对岩壁吊车梁部位围岩的影响,在梯段爆破与保护层开挖的分界线采用深孔预裂爆破,预裂爆破设计参数见表2。

表2 预裂爆破参数设计

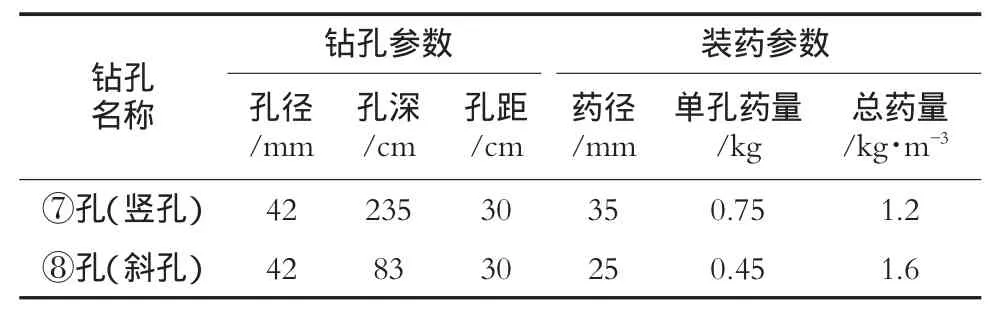

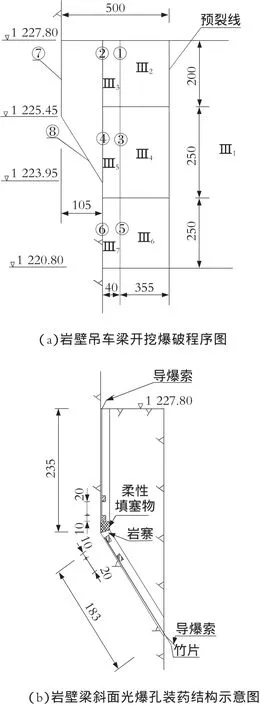

3)岩壁吊车梁开挖施工钻爆参数。岩壁吊车梁开挖采用YT-28型手风钻钻孔,其爆破设计参数见表3,炮孔布置及装药结构见图1。

表3 岩台开挖施工爆破设计参数表

5 结语

图1 厂房岩壁吊车梁开挖施工示意

官地水电站地下发电厂房的特点是:高地应力、高边墙、存在不良地质,并处于纵横交错的洞室群中,这些特点包含了一般大型水电站地下发电洞室的共同特点。官地水电站地下厂房开挖施工时严格控制爆破对边墙的振动影响,对设计进行优化,选择合理的爆破参数,爆破后及时进行支护,并应充分利用岩石弹性抗力。使地下厂房开挖的各项控制指标均在设计图纸、施工规范和合同技术条款要求范围内。