对剃齿公法线变动量的分析及解决对策

2010-08-07漆益龙

漆益龙

(株洲齿轮有限责任公司,湖南株洲412000)

汽车齿轮行业发展到现在,出现了很多新工艺,如干切,硬滚等。但当前圆柱齿轮的加工工艺主要还是采用滚-剃-珩工艺及滚-磨工艺这两种形式。而在数控设备及热处理工艺日益发展的今天,滚-剃-珩工艺仍不失为一种既快速、经济,又能保证质量的方案。因此,绝大多数齿轮制造公司仍采取滚-剃-珩工艺。

总的来说,齿轮精度主要体现在如下四个方面:运动精度;工作平稳性;接触精度;适当的齿侧间隙。公法线长度变动量(简称公变量)即ΔFw,影响其运动精度的运动偏心。ΔFw是指在齿轮一周范围内,实际公法线长度的最大值Wmax与最小值Wmin之差。

1 公法线变动量产生的原因

齿轮加工最常见到的影响运动精度的误差主要是几何偏心和运动偏心。

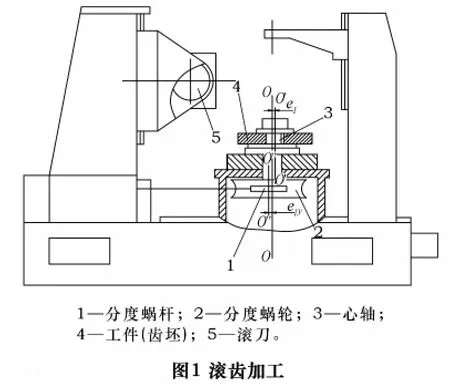

1.1 几何偏心(e1)

几何偏心是指由于齿坯定位孔与机床安装心轴之间有间隙等因素影响,使齿坯定位孔的轴线O′O′与机床工作台回转轴线OO不重合而产生的偏心。以致于造成尽管齿轮以O为圆心的圆周上各齿是均匀分布的,但以工作时的旋转中心为圆心的圆周上各齿却是不均匀分布的,产生了转角误差。见图1。

1.2 运动偏心(e1y)

运动偏心是指分度蜗轮偏心造成,主要是因为分度蜗轮本身的加工和安装偏心的综合。即图1中OO与O″O″之间的偏心。如滚齿,因为分度蜗轮存在偏心,则它会按正弦规律以一转为周期时快时慢地旋转,而这种旋转的不均匀会按一定的比例复印到被切齿轮上,使得齿坯在滚切中产生附加的转动。

1.3 几何偏心与运动偏心的检测

几何偏心与运动偏心的检测是同时存在的。检测方法很多,但最直接最快捷又经济适用的还是检测齿轮的齿圈径向跳动ΔFr与公法线长度变动ΔFw。其中ΔFr是检测几何偏心的,ΔFw是检测运动偏心的。

1.4 影响公度量的原因

对于滚-剃-珩工艺,从理论上来说,影响剃齿后(半成品)的公法线变动量的原因主要还是滚齿的齿圈径向跳动ΔFr超差。因为滚齿产生的公法线变动量很小,几乎可以忽略不计。但如果剃前齿轮存在较大的齿圈径向跳动,剃齿开始时,剃齿刀不会同齿轮上各轮齿部都作无侧隙啮合,而是先同齿轮上距轴线较远的轮齿作无侧隙啮合并进行剃齿。随着径向进给的增加,齿轮上和剃齿刀作无侧隙啮合进行剃齿的轮齿逐渐增多,齿轮的径向跳动也随着逐渐减小。当全部轮齿都转入无侧隙啮合时,齿圈原有的较大径向跳动就消除了。实际上由于齿轮剃齿中存在安装误差,剃齿后仍存在一些齿圈径向跳动,但数值很小。因此剃齿对ΔFr有较大的修正能力。

然而剃齿在修正齿圈的径向跳动的过程中,使得齿圈各处轮齿切除的金属层厚度是不相等的,这种不等量的剃削,使齿圈上各轮齿的齿厚发生不等量的变化,从而引起公法线长度的进一步变动。因此,经过剃齿后的齿轮,虽然其周节累积的径向部分——齿圈径向跳动减小了,但这种减小会引起切向部分——公法线长度变动的增大,结果周节累积误差减小不多。

2 现场公变量产生的原因分析及对策

在多年现场处理工艺问题中,剃齿公法线变动量是较常见且有代表性的问题。按照书本上的理论,出现这种问题后,一般会去检查剃前齿轮的齿圈径向跳动。笔者列出了如下分析原因和解决问题的方法。

2.1 齿坯的内孔与夹具间隙大

这里有两种情况:①内孔散差大;②夹具磨损,而内孔仍按工艺图纸加工,故造成二者间隙大。

我们公司生产的圆柱齿轮精车一般是走两道工序,以某二轴第三档齿轮为例,先精车内孔与端面(即定位基准),再以定位基准定位精车另一边的端面与外圆。如图2。这两道工序都是数控车床加工的。对于①中的情况,现在基本上都能控制在工艺范围以内,其中公差甚至要求操作工控制在0.01~0.02 mm之内。我们公司用于精车第一道工序的数控车床采用的是济南机床厂生产的MJ520,采用日本NTK公司卡盘,精度高,加上株洲硬质合金刀片,辅以及时的测量和适当的刀补。这个问题可以解决。对于②中的情况,我们采取的办法是适时地调整精车内孔的尺寸。因为我们公司滚剃夹具绝大多数还是呆心轴定位,只要是呆心轴就有磨损的时候。按常理,夹具磨损到超出其公差范围下限即就应报废。但为了达到夹具的最大利用价值,我们采用测量滚剃夹具心轴外圆实际尺寸,再适当下调精车的名义尺寸,使滚剃夹具仍可发挥作用又能保证其加工精度的的方法。具体操作还是以上述三档齿轮为例,图纸要求精车内孔的尺寸为,滚剃夹具的外圆尺寸为,即夹具最小尺寸为φ77.63 mm,也就是说,如果夹具超过φ77.63 mm就要报废了。夹具领来后其外圆尺寸并不都是最大值φ77.643 mm,有时就已经是 φ77.63 mm了,经过磨损后,有的就到了φ77.62 mm甚至 φ77.61 mm。当然滚剃夹具磨损是差不多的,这时,需要分别对滚、剃夹具进行实际测量,根据其实际尺寸选取二者外径相等的一组(剃齿夹具外径可以比滚齿夹具大0.005 mm以内)。比如实际尺寸为φ77.62 mm,我们就将该三档齿轮的精车尺寸调整为(由车间工艺员出具临时工艺)。并将夹具放到车床边随时用车好的产品套一套,看看其间隙如何。我们用这种方法加工了多年,事实证明:用这种方法可以有效地提高齿坯的内孔精度,还可以延长滚剃夹具的寿命达3倍以上。

2.2 齿坯的端面跳动超差

对于盘形圆柱齿轮而言,有两种情况:①内孔是圆孔的;②内孔是花键的。

对于①,因为我们公司精车工艺是第一道夹外圆,精车内孔及端面。在数控车床上一刀下来,完全能保证定位端面对定位内孔的垂直度在0.01 mm之内;第二道用胀套夹具以已车好的内孔与端面定位,胀紧内孔,也是在数控车床上加工,从而保证另一定位端面的端跳在0.03 mm之内。

对于②,情况复杂些。因为花键拉后存在定位端跳大的情况,以前的做法是在精车前在外圆磨床上增加一道光磨基面的工序,由于有的产品较大且重,不仅增加操作工的劳动强度,而且还因为有的产品定位面的面积大,造成磨削后反而定位端跳不好。经过多次的调整与试验,我们采用花键胀套胀内孔,其定位端面软定位的方式,用一块橡胶垫子置于夹具端面,消除其小端面端跳的影响,从而保证定位大端面的端跳在0.05 mm之内。如图3。

2.3 滚齿夹具调整

滚齿夹具未校好或遇上外力产生移位,夹具外圆小,夹具端跳大等。

我们公司根据齿轮产品品种多,数量少的特点,设立了滚、剃调整工。他们由经验丰富、技术过硬的技师组成。在调整机床时,他们会认真调好设备,加工出合格的产品后,才允许操作工加工产品。他们不仅负责调,还负责对操作工的产品进行检验,发现问题,及时解决。

2.4 剃齿夹具夹紧状态检查

剃齿加工是在剃齿机的两顶尖间进行的。所以,须检查剃齿夹具夹紧后齿轮工件要剃部位的齿圈径向跳动。原因有二:①剃前齿轮工件在检验心轴上检查齿圈径向跳动合格,但在夹具上不一定会合格;②剃齿加工是用夹具加工,而不是用检验心轴加工。

在夹紧状态对齿轮工件的齿圈径向跳动进行检查,往往就看出了很多问题:夹紧后,齿圈径向跳动大了。以某中桥圆柱齿轮为例,该产品用剃齿夹具夹紧后打齿圈径向跳动有0.1 mm,而在松开夹紧螺母后检查齿圈径向跳动只有0.045 mm,二者相差一倍多。松开与夹紧不一样的结果,问题出在夹紧螺母上。仔细检查螺母,发现螺母压紧面没磨,其压紧面与螺纹的垂直度误差有0.35 mm,这才造成了螺母压紧后,夹具心轴出现了弹性变形,两顶尖孔不在同一轴线上,影响了产品的齿圈径向跳动。

当然,剃齿夹具夹紧与松开不一样还与夹具与工件间间隙过大有关。如果二者一致,说明夹具没问题。剃齿后不松夹具,直接检查产品的公法线变动量,标出最肥点与最瘦点,然后检查其齿圈径向跳动,一般剃齿后齿轮的齿圈径向跳动会很小,可达到6~7级。如果齿圈径向跳动超差,而且公法线长度最肥点对应齿圈径向跳动的最高点,则认为是剃齿夹具问题,比如夹具本身径跳大,剃齿机顶尖磨损大造成;如果剃齿后(不松夹具)齿圈径向跳动合格,而公法线变动量仍超差,则是滚齿的齿圈径向跳动超差造成。

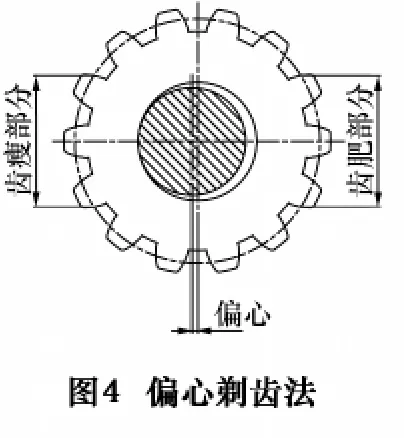

3 挽救剃齿公变量的方法——偏心剃齿法

公变量超差的产品能不能返工呢?通过反复摸索,总结了一种返工方法:偏心剃齿挽救法。此法经过十多年的验证,效果很显著。其原理如下:

既然剃齿公变量的产生与剃前的齿轮齿圈径向跳动有关,那么返工修剃时,使公法线肥的一方多剃,而公法线瘦的一方少剃或争取不剃,如果肥的一方剃下去0.01~0.02 mm甚至更多,而瘦的一方不变,这就自然而然地缩小齿肥部分与齿瘦部分的差距,从而可达到减小公变量的目的。具体方法是:根据剃齿原理可知,剃齿刀是先与产品的齿圈高点位置接触而切削的,那么将公法线肥的一方在剃齿夹具中处于齿圈高的位置就可以达到目的。在返工前,先将产品的齿肥与齿瘦部分用公法线千分尺测量准确,分别打上油漆记号。齿肥一方打上白油漆,齿瘦一方打上红油漆或不打,因为齿肥与齿瘦成180°,如图4。

返工时,将一根外径比正常剃齿夹具小0.1 mm左右的夹具(此夹具可由废夹具改制,但必须定位面高度与原正常加工时的夹具的定位面高度要一致,否则将影响齿向),套上待返工的产品,利用心轴与内孔间的间隙,将齿瘦部位贴紧夹具外径,则齿肥部分在安装后的齿圈径向跳动增大,这时应将剃齿机进刀刻度盘往上调(即退刀)。产品夹紧后上剃齿机进行加工,这时齿肥部分剃下来了0.01~0.02 mm,而齿瘦部分因为没有被剃故公法线尺寸没有改变。经过多次反复试验,此法可以减小公变量。

但必须指出:严格控制产品的剃前齿圈径向跳动测量误差ΔD为

总测量误差ΔD与待测尺寸D和所测锥孔锥度α有关。D越大,测量误差ΔD越小;α越大,测量误差ΔD越大。测量装置为普通量具,其制造精度可选 IT4[15],则 ε1=0.006 mm,ε2=0.0025 mm,ε3=0.0025 mm,δ5=0.002 mm,δ6=0.002 mm,当 D=22 mm。α =40°时,总的测量误差 ΔD=0.007 mm。故量具的测量精度定为0.02 mm。

5 量具的特点和应用

本量具的孔径测量范围为25 mm≤D≤150 mm,在测锥孔端面尺寸时可适应的锥度变化范围为0°≤锥孔锥度≤80°;测量精度为0.02 mm;重复定位精度为0.01 mm。本量具主要用于测量圆锥孔孔口直径,也可用于间接测量圆锥体的锥度,但不适于大锥度锥体的测量(因测量误差大)。该测量装置结构简单,使用方便,无视值误差,在线数显直读,有一定的通用性,既有效地解决了定性测量无法获得具体误差值的问题,又避免了采用样棒和定高块(或量块)等进行定量检测时需利用测得的数据计算,且操作比较麻烦的缺陷。在使用量具时需注意以下事项:

(1)测量装置使用前需用标准量块(不低于6等量块的精度)校准清零,以消除常值系统误差;

(2)测量时,首先主尺通过其上的定位面在锥孔端面定位,同时主测量卡脚刀口与锥面贴合,然后拉动游标,使游标上的定位面也在锥孔端面定位,同时副测量卡脚刀口与锥面贴合即可直接读出测量结果。注意游标相对于主尺的最大移动速度应v≤1.5 m/s,否则将产生错误计数;

(3)当工作环境湿度φ≥80%时,卡尺测量尺寸会发生突变。可将卡尺拿到阳光或干燥处一段时间,即可恢复正常。

1 杨光.机车传动链中大型精密锥孔的检测原理与运用[J].铁道技术监督,2005(10):20~22

2 宋满仓,虞慧岚.锥面加工中的尺寸检测与控制[J].新技术新工艺,1996(3)

3 曲贵龙,李霄.圆锥孔的锥角和直径的间接测量[J].计量技术,2001(3)

4 康艾金,黄颖巧.圆锥孔锥度及孔口的测量计算[J].机械工人(冷加工),1996,11:20 ~21

5 李利君.锥孔专用测量装置的研制[J].工具技术,2007(8):110~111

6 张焕洲.测量锥口直径的检具[J].计量技术,2003(9)

7 张辉.钢球式锥孔检测工具[J].机械制造,1999(6)

8 杨春风.测量空间交点尺寸的方法及误差分析[J].机械工人(冷加工),1997(10)

9 王启江.交点尺寸的测量[J].工具技术,2000(5)

10 梁万明.零件交点尺寸的检测[J].机械工人(冷加工),1999(10)

11 杜明芳,张永明.圆锥体测量与数据处理[J].计量与测试技术,2002(4):10~11

12 任嘉卉.公差与配合手册[M].北京:机械工业出版社,2000:16~19、107 ~108、208