水轮机转轮漏油分析及改造

2010-07-30刘小云

刘小云

(五凌电力有限公司湖南五凌电力工程有限公司,湖南 长沙 410004)

1 机组概况

五凌电力有限公司洪江水力发电厂(以下简称洪江电厂)位于沅水流域的中上游河段,是沅水干流开发规划中的重要梯级工程,共装有 6台灯泡贯流式水轮发电机组,单机容量为 45MW,总装机容量270MW。水轮机型号为 HK-RT,由日本日立公司设计,其中,#1和#2机组由日立公司制造,#3~#6机组由哈尔滨电机厂有限责任公司制造。设计水头,20.0m;最大水头,27.3m;最小水头,8.4m;加权平均水头,22.86m;额定转速,136.4 r/min;飞逸转速,370 r/min(协联工况),314 r/min(非协联工况);设计流量,252.24m3/s。

2 转轮结构

洪江电厂水轮机转轮直径为 Ø5460mm,由轮毂、5片桨叶、桨叶操作机构和 2段泄水锥等部件组成。轮毂采用铸钢整铸,用 12根螺栓和 6根偏心定位销连接到主轴法兰上。桨叶端部活动范围内的轮毂表面加工成球形,以保证桨叶与轮毂间的间隙均匀,减少漏水量。桨叶为带枢轴整体铸件,靠近转轮室的外缘处叶片背面设有防气蚀的“Γ”形裙边,这种裙边对减轻间隙气蚀、改善外缘处流态、保证机组稳定运行有显著效果。桨叶采用卡环、方键与转臂相连的方式安装于轮毂,桨叶密封为“D”形结构,可在不拆卸桨叶的情况下更换密封。

桨叶操作机构采用接力器动缸式的转臂直连杆机构,接力器缸盖兼作操作架带动 5片桨叶的转臂连杆机构运动。接力器直径为 Ø1230mm,行程为248.4mm,转臂长 471.8mm。活塞和接力器缸间采用 2道铸铁密封环密封,每道密封环对应一种压力方向。

轮毂内充满了来自轮毂高位油箱的透平油,油压保持恒定压力 0.23MPa,以防止水渗漏入轮毂。轮毂中的径向轴承都采用铸锡青铜轴套,由内部的透平油来润滑。

3 漏油情况

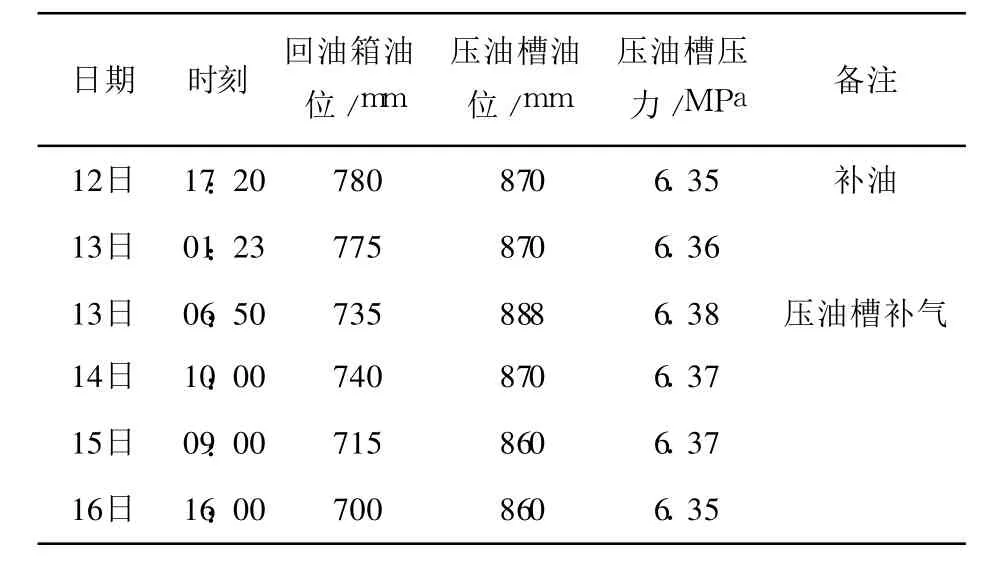

2006年6月12日,洪江电厂#1机组调速器回油箱发油位过低报警信号,之后回油箱油位持续下降。2006年6月#1机组调速器回油箱下降记录见表1。

表1 洪江电厂 #1机组调速器回油箱下降记录

4 漏油原因分析

4.1 调速系统外围漏油分析及检查

经过分析,可能引起调速器回油箱油位异常下降的部位有:

(1)回油箱进、排油管路系统存在漏点,控制油阀及逆止阀关不严;

(2)调速器回油箱油冷却器存在内漏;

(3)受油器进、排油管路系统存在漏点;

(4)漏油箱进、排油管路系统存在漏点;

(5)轮毂高位油箱进、排油管路系统存在漏点;

(6)导叶接力器管路存在漏点;

(7)桨叶接力器管路存在漏点。

2006年7月21—24日,利用#1机组的一次调频机会,对调速系统外围进行了全面认真的排查,排除了调速系统外围漏油的可能性,判断产生漏油的部分在转轮体上。

4.2 转轮体漏油原因分析

经过分析,转轮体密封点主要有:

(1)泄水锥底部封盖及Ⅰ段、Ⅰ段和Ⅱ段连接处密封面;

(2)转轮体与泄水锥Ⅱ段连接处密封面;

(3)5片桨叶“D”形密封处;

(4)转轮体排油孔及堵头;

(5)转轮体缸盖与主轴法兰连接密封处;

(6)转轮体有关加工孔及试验孔堵头;

(7)转轮体本身有气孔、砂眼、裂纹等缺陷。

2006年7月,洪江电厂、日立公司、湖南五凌电力工程有限公司及湖南电力试验研究院有关人员在流道消压后,共同进入检查,除发现泄水锥Ⅰ段有 1个小砂眼(经探伤确认不会引起少油)外,泄水锥、转轮体缸盖、主轴法兰、堵头孔及转轮体外表面等处均无漏油迹象,这些部位均予以排除。

取下桨叶压板,更换“D”形密封后,暂时没有出现漏油现象,经过一段时间,#1机组调速器回油箱又出现了油位下降迹象。改变机组运行方式,在投入 AGC、不投 AGC带满负荷、不投 AGC带 18MW 3种工况下运行,均没有出现好转,初步判定可能是转轮桨叶密封处漏油。

进一步检查转轮体桨叶部分,在转轮上游侧主轴密封支架上焊接 1块#16槽钢,底部桨叶上游侧排水环上焊接一铁板支点;使用 2个 32 kN千斤顶,1个在上面顶叶片根部,1个在下面顶桨叶的边;在桨叶下游侧桨叶根部及桨叶的边分别装 2块百分表对桨叶位移量进行测量监视,桨叶开度为 15%。测量结果:#1桨叶根部向下游侧的位移量为 0.38mm,#2桨叶根部向下游侧的位移量为 0.10mm;分别用 1个 50 kN千斤顶及 1个 32kN千斤顶将桨叶向轴心方向顶,#1桨叶的位移量为0.01mm,#2桨叶的位移量为 0.05mm。于是决定对转轮进行解体检查。

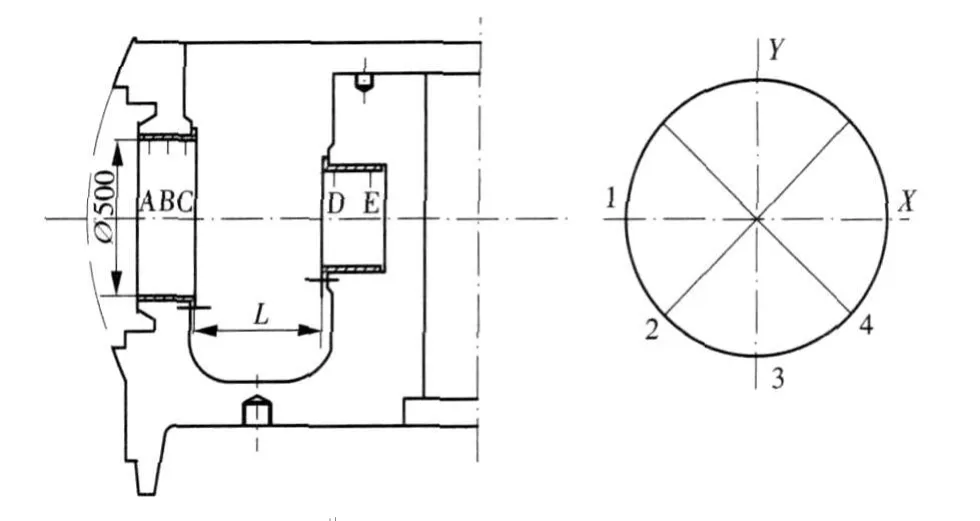

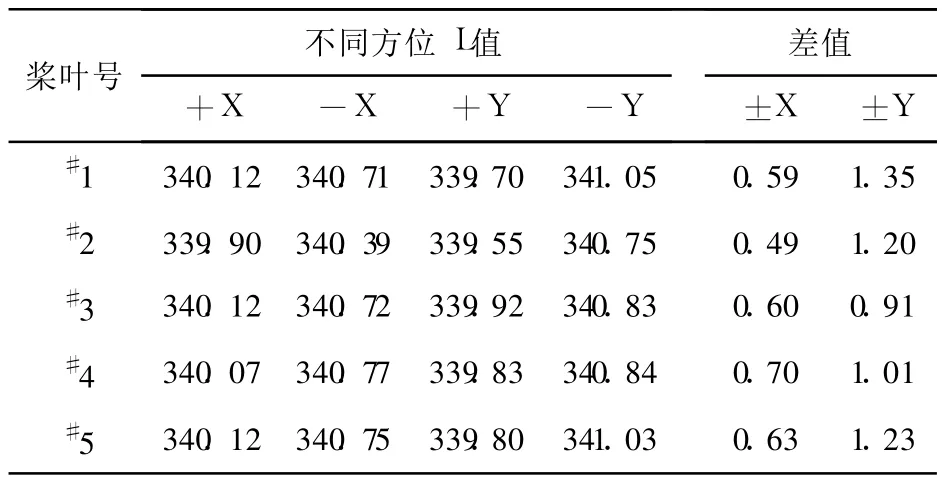

2007年1月15日—3月9日,对#1机组进行了扩大性检修。在对转轮解体过程中发现,#1、#3、#4、#5桨叶铜套止动螺钉均有不同程度退出,与桨叶接触而发生磨损,转轮内有铜粉,“D”形密封磨损。经测量检查,桨叶铜套最大磨损量达 1.35mm(Ø500mm、Ø360mm 2铜套间距),Ø500mm铜套内圆直径方向最大磨损量达 1.24mm,Ø360mm铜套内圆直径方向最大磨损达 1.06mm,从铜套的磨损情况看,主要磨损部位在桨叶轴领的上、下游处。由此可见,产生漏油的原因是,在机组运行过程中因离心力的作用,桨叶、转臂、卡环均受到向外(即径向)的力,使得桨叶转臂紧贴着 Ø500mm铜套的“L”形边,桨叶在强大的水推力作用下,铜套的受力面即为上、下游位置(±Y方向,如图 1所示),而铸锡青铜质地较软,使得铜套磨损严重,“D”形密封失效。洪江电厂#1机组桨叶铜套间距记录(旧)见表2,#1机组桨叶铜套直径记录(旧)见表 3。

图1 #1机组桨叶铜套结构示意图

表2 洪江电厂 #1机组桨叶铜套间距记录(旧)mm

5 改造方案

5.1 桨叶轴套材质(铸锡青铜)性能分析

锡青铜是以锡为主要合金元素的铜基合金,铸造收缩率很小,可铸造形状复杂的零件,但铸件易生成分散缩孔,使密度降低,在高压下容易渗漏。锡青铜在大气、海水、淡水以及蒸汽中的抗蚀性比纯铜和黄铜好,但在盐酸、硫酸和氨水中的抗蚀性较差。锡青铜中加入少量铅,可提高耐磨性和切削加工性能;加入磷可提高弹性极限、疲劳极限及耐磨性;加入锌可缩小结晶温度范围,改善铸造性能。一般在造船、化工、机械、仪表等工业中广泛应用,主要制造轴承、轴套等耐磨零件和弹簧等弹性元件,以及抗蚀、抗磁零件等。

通过对铸锡青铜的性能分析,以及洪江电厂#1机组的运行实践证明,桨叶轴套应选用比铸锡青铜耐磨性更好的材料。

5.2 更换桨叶轴套选材

经洪江电厂、日立公司和哈尔滨电机厂有限责任公司有关技术人员反复分析、调研和论证,决定选用铸铝青铜制作新的桨叶轴套。

铝青铜是以铝为主要合金元素的铜基合金,铝的质量分数一般不超过 11.5%,有时还加入适量的铁、镍、锰等元素,以进一步改善性能。铝青铜可热处理强化,强度比锡青铜高,抗高温氧化性也较好。其最突出的特点是具有良好的耐磨性,适于制造齿轮、轴套、蜗轮等在复杂条件下工作的高强度抗磨零件,以及弹簧和其他高耐蚀性弹性元件。

表3 洪江电厂 #1机组桨叶铜套直径记录(旧) mm

5.3 改造后试运行

2006年3 月 9日,洪江电厂#1机组扩大性检修完成,投入试运行。更换新轴套后,Ø500mm铜套与轴的最大配合总间隙为 0.26mm,最小配合总间隙为 0.14mm;Ø360mm铜套与轴的最大配合总间隙为 0.22mm,最小配合总间隙0.16mm。铜套更换后桨叶轴与铜套的配合间隙及各项技术指标均满足设计规范要求,桨叶动作灵活、平稳,未发现桨叶密封漏油情况,机组运行安全、可靠。

6 结束语

#1机组桨叶轴套改造至今已运行 3年多,调速器回油箱油位一直保持稳定,处理结果与分析相吻合,改造取得了预期效果。

由于水电站的特殊性,进行扩大性检修时间长、难度大、费用高,有时甚至被迫弃水,从而造成巨大的经济损失。而转轮结构复杂、金属密封点多、接触面大、磨损量大;同时,调速系统油质差,带有金属颗粒,容易破坏密封面,造成转轮漏油或者进水,影响安全稳定运行。因此,建议在对转桨式水轮机转轮设计、制造时,对易损、易耗件,尽量选择耐磨性好、摩擦因数低、承载能力较高的材料,以延长其使用寿命,保证检修周期。同时,还应加强对转轮进行检修维护:一是优化机组运行方式,合理分配负荷,尽量避免水轮机桨叶在巨大轴向水推力作用下,特别是机组以“AGC”方式运行时频繁地进行负荷调节,否则,会引起桨叶转动频率过高,铜套及“D”形密封磨损速度加快,使用寿命缩短;二是在每年小修时及时更换转轮体内透平油,改善密封润滑性能。

[1]马锐,刘宇华.洪江电站灯泡贯流式水轮机的结构设计[J].黑龙江电力,2003,25(2):110-115,118.

[2]陈梁年,刘玲.大型灯泡贯流机组研制的若干技术问题[J].水电站机电技术,2001,24(4):29-33.

[3]束德林.工程材料力学性能[M].北京:机械工业出版社,2007.

[4]全国无损检测标准化技术委员会.中国机械工业标准汇编:金属无损检测与探伤卷[M].北京:中国标准出版社,2005.

[5]张力真,徐允长.金属工艺学实习教材[M].北京:高等教育出版社,2003.

[6]刘国选.灯泡贯流式水轮发电机组运行与检修[M].北京:水利水电出版社,2006.