浏阳河隧道全包型防排水系统类型及施工关键技术

2010-07-27项志敏袁仁爱罗田郎

项志敏,袁仁爱,罗田郎

(中铁一局集团有限公司,西安 710054)

1 武广客运专线隧道防排水系统类型

按照隧道衬砌结构的防排水类型,目前主要有两种:一种为排水型,其防水原则为“防、排、堵、截结合,因地制宜,综合治理”,在地下水环境要求较高时采用“以堵为主,限量排放”的原则。武广客专环保水保要求高,防排水施工采用“以堵为主,限量排放”防水原则;另一种为全包型,其可分为“以防为主,多道设防”的全包防水型及“以防为主,限量排放”全包排水型。

排水型衬砌一般应用于地下水环境不敏感地段,主要应用于山岭隧道。我国现行的排水型隧道防排水设计采用“防、排、堵、截结合,因地制宜,综合治理”的总原则,强调排水畅通,实施中只要做到“不空、不破、不裂、畅通”,即能满足客运专线隧道防排水要求。隧道排水型系统施工技术较为成熟。

全包型衬砌一般应用于地下水环境敏感或地面有重要建筑物不能因隧道长期排水引起沉降的地段。武广全线采用全包型防排水系统的隧道主要为穿越市区的浏阳河隧道、金沙洲隧道等。根据设计,穿越市区的隧道当地下水位高差≤50 m时,采用全包防水型衬砌结构;当地下水位高差 >50 m时,采用全包排水型衬砌结构。在德国以地下水位高差80 m为界,划分全包防水型及全包排水型。全包型在我国铁路隧道施工中实属罕见,特别是新型防水材料在客运专线隧道中的运用还属于研究阶段。

2 排水型及全包型防排水系统

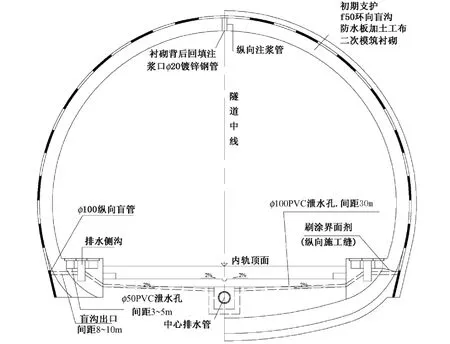

隧道防排水系统主要由两部分组成即洞外防排水系统及洞内防排水系统。其中洞外防排水系统主要有截水天沟、洞外排水沟、洞口截水横沟、边坡排水系统组成;洞内防排水系统主要由纵横向盲沟、防水板、施工缝及变形缝处设置的止水带、排水明暗沟组成。隧道工程施工防水应重视初期支护的防水,并辅以注浆防水和防水层加强防水,满足结构设计和使用要求。洞内防排水系统:排水型隧道内防排水系统见图1,全包型防排水系统见图2。

图1 排水型综合防排水系统断面示意(非缝地段)

排水型防排水系统:①采用普通 E V A、E C B、H D P E等防水材料,仅拱墙部分铺设;②初期支护与防水板之间设置 φ 50 mm环向盲沟、纵向施工缝处设置纵向盲沟;③环向施工缝:拱墙环向施工缝处设置中埋式止水带、紧靠止水带位置布设 φ 50 mm环向排水波纹管(外包土工布),仰拱环向施工缝设置中埋式止水带,拱墙及仰拱为钢筋混凝土时中埋式止水带采用遇水膨胀橡胶止水带,为素混凝土时采用钢板腻子止水带。④纵向施工缝处混凝土接触面涂以混凝土界面剂。⑤变形缝处设置环向中埋式遇水膨胀橡胶止水带,并在仰拱部位环向设置双层抗剪钢筋,以减小变形缝两边的不均匀沉降。拱墙变形缝处衬砌内缘设置钢板接水盒、内缘 3 cm范围内以聚硫密封胶封堵,其余空隙采用填缝料填塞密实。⑥对地下水丰富隧道及长大隧道仰拱部位设置中心排水管,环纵向排水盲管、盲沟内排水引排至隧道侧沟,侧沟水再通过 φ 100 mm的横向 PVC泄水孔引排至中心排水管。⑦拱顶纵向及拱墙环向设置可维护注浆管以加强防水。

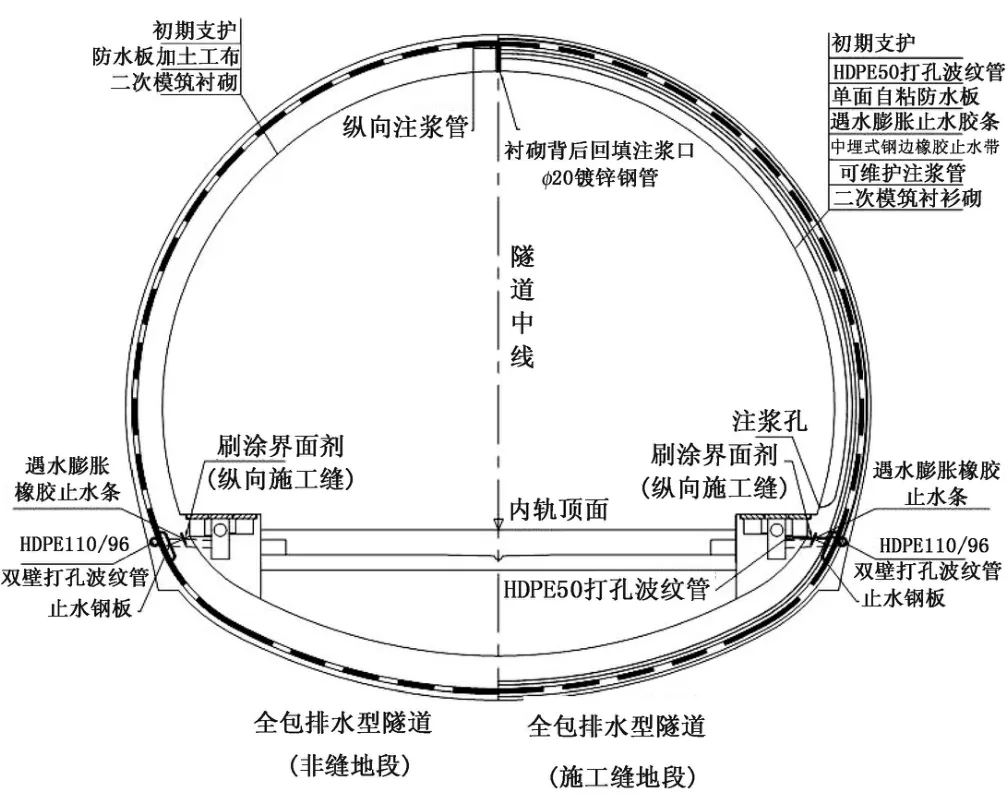

全包型防排水系统:①采用自粘型防水板新型防水材料,其由 E V A或 E C B或 H D P E材质胎基、高分子聚合物粘胶层及保护膜三层组成。高分子聚合物粘胶层能与后浇混凝土牢固粘接,与普通防水板相比其最大优点在于防止地下水窜流。隧道全环铺设。②由于以防为主,不允许排放或少量排放,故不设中心排水管。③环向施工缝:全环设置遇水膨胀止水胶条、中埋式钢边橡胶止水带双道防水,拱墙设置可维护注浆止水管加强防水;④纵向施工缝:采用刷涂混凝土界面剂、止水钢板和遇水膨胀橡胶止水条防水;⑤变形缝:变形缝部位全环设置外贴式橡胶止水带、φ 20 mm打孔 PVC波纹管(外包土工布)、中埋式钢边橡胶止水带、沥青木丝板塞缝、聚硫密封胶等;并在仰拱部位环向设置双层抗剪钢筋,以减小变形缝两边的不均匀沉降。⑥纵向排水盲管:全包防水型隧道两侧的纵向施工缝处防水板内侧设置 H D P E 110/96双壁打孔波纹管,沿纵向每 10 m分段并直接与隧道侧沟连通;全包排水型隧道两侧纵向施工缝处防水板外侧设置H D P E 110/96双壁打孔波纹管,沿纵向每 10 m分段并直接与隧道侧沟连通。⑦全包防水型隧道拱墙防水板与二次衬砌之间环向施工缝处设置 H D P E 50打孔波纹管,平均每 10 m一环(可根据台车长度调整),并直接与隧道侧沟连通。全包排水型隧道拱墙初期支护与防水板之间环向施工缝处设置 H D P E 50打孔波纹管,平均每 10 m一环,并直接与隧道侧沟连通。见图2。

3 防排水系统施工关键技术

隧道防排水施工从开挖、初期支护开始,从细节入手,严格施工工艺,加强过程控制;同时采用材料防水与构造防水相结合、柔性防水材料与接缝密封材料互补并用的多道防水措施,以达到预期的防排水目标。

图2 全包型综合防排水系统断面示意

3.1 全包型防排水系统施工关键技术

3.1.1 初期支护防水

全包型防水采用的是自粘型防水板,要求防水板施作之前,初期支护表面无明水。确保初期支护施作质量,构筑第一道防水屏障,需要做到以下几点:

1)优化钻爆设计,合理控制开挖轮廓

优化钻爆设计,保证开挖轮廓圆顺,使初期支护同开挖断面最大限度地密贴,同时减少对围岩的扰动,避免产生贯通裂隙,开挖后应及时支护,并封闭围岩,防止因围岩松弛变形而引起围岩中张裂缝及细小裂隙的产生及发展,从而最大限度地阻断渗水通道。对超挖部分必须采用与初期支护同等级的混凝土回填密实,防止初期支护背后形成“水囊”。

2)采用湿喷工艺,合理控制湿喷参数。

3)防水板铺设前,应先对隧道初期支护混凝土表面进行处理,切除锚杆头和钢筋露头,并用细石混凝土抹平覆盖,为防止钢纤维刺破防水板,因先对初支表面进行细石混凝土抹平等。凹坑深宽比应不大于 1∶10(见铁建设[2007]88号文)。深宽比如超出此范围的凹坑应用细石混凝土填平。凹坑太大处要抹平补喷混凝土,确保喷射混凝土表面坚实、平整、圆顺、干净、无尖锐棱角、无漏水现象。特别注意凿除喷射混凝土回弹料在拱脚部位堆积形成的“鼓包”。

4)初支背后注浆堵水。根据初期支护质量及表面渗漏水情况,分别选用初期支护背后回填注浆堵水或化学注浆堵水,进一步确保初期支护表面无明水。

3.1.2 自粘型防水板材料防水

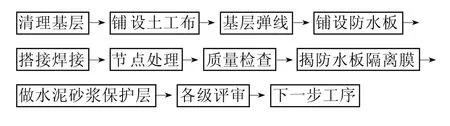

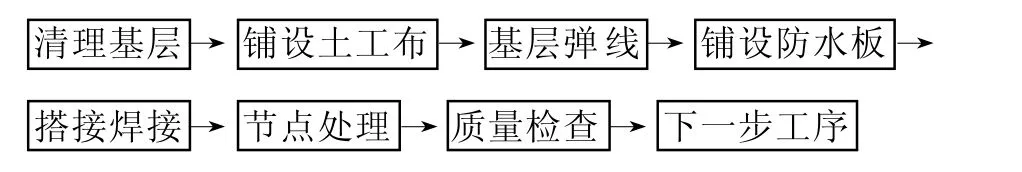

自粘型防水板的施工工艺流程见图3。

图3 自粘型防水板的施工工艺流程

1)采用自粘型防水板新型防水材料,无粘胶层的一面为迎水面,有胶的一面最后与二次衬砌混凝土牢固黏接;自上而下铺设,铺设时注意松铺度。

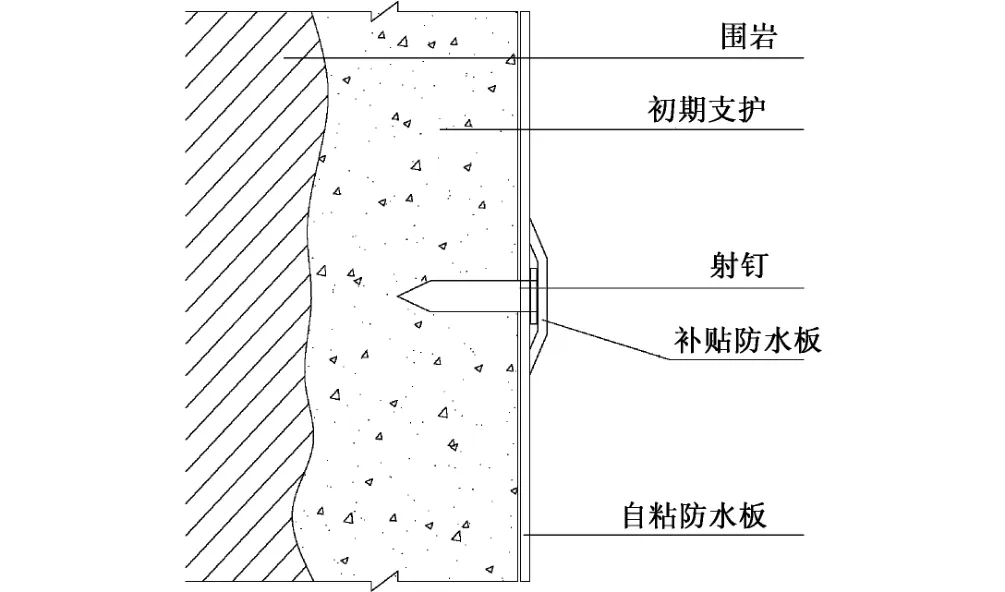

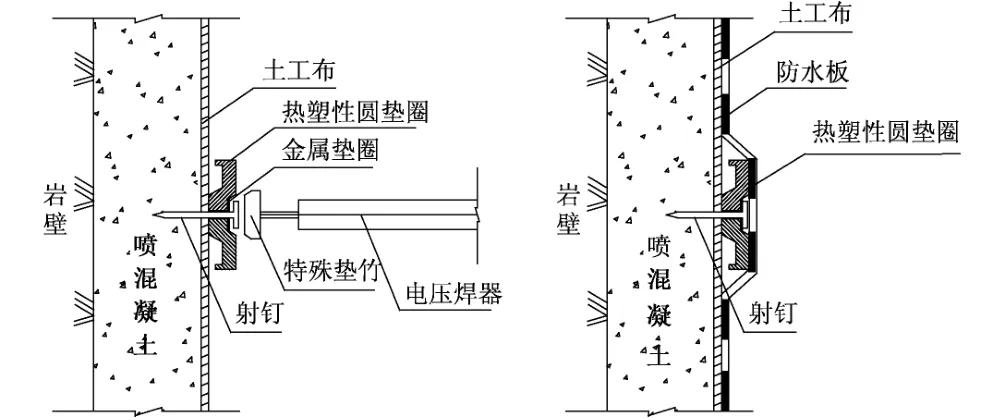

2)自粘型防水板可采用吊带悬挂法、明钉铺设工艺(见图4)。通过现场工艺性试验,吊带悬挂法难度较大,推荐采用明钉铺设工艺,即:基层处理完毕后,先铺贴一层土工布,然后利用自粘型防水板具有自动愈合 2 mm以下穿刺破损的“自愈”功能,采用射钉直接穿透防水板并辅以垫圈以固定,然后采用 φ 15 cm专用圆形补丁将射钉部位铺贴覆盖,以保证防水效果。固定点间距拱部为 0.5~0.7 m,边墙 1~1.2 m。

图4 明钉铺设工艺

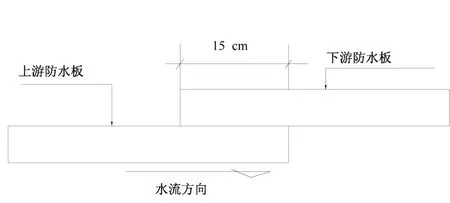

3)防水板环、纵向搭接缝处理及检测是防水板铺设的关键。防水板间搭接缝处理采用自动爬行式热合焊机焊接,两层防水板间搭接宽度为 15 cm,见图5。施工缝焊接好后,再铺贴一层双面自粘型防水板搭接条,搭接条宽 35 cm。仰拱环向搭接缝与拱墙环向搭接缝应错开 1 m以上。

图5 自粘型防水板接缝连接示意

4)应掌握防水板保护膜撕取时机,一般在二次衬砌钢筋绑扎后撕取。也可在防水板铺设完毕后撕取,但需在拱墙涂抹厚 2~3 mm的 M 10水泥砂浆,仰拱抹厚 20~30 mm的 M 20水泥砂浆保护层。

3.1.3 细部结构防水

1)纵向排水盲管施工

全包排水型:隧道两侧纵向排水盲管布设于防水板与初期支护之间,防水板铺设前安装。安设前应按照隧道设计纵坡先浇筑纵向盲管基础混凝土,以保证纵向盲管纵向位置的准确及总体平顺。纵向盲管上部施作无砂混凝土反滤层,坡度按照 1∶1.5控制,碎石粒径 10~30 mm,反滤层高度 30~50 cm。纵向盲管开孔侧向上,每段盲管两端设 135°弯头至侧沟。每 15 m一段。纵向盲管及反滤层施工结束后,采用防水板及土工布包裹;包裹防水板同拱墙防水板沿纵向焊接成整体。

全包防水型:隧道两侧纵向施工缝处防水板与衬砌之间设置 H D P E 110/96双壁打孔波纹管,纵向每 30 m分段并直接与隧道侧沟连通。为避免浇筑二次衬砌混凝土时堵塞排水盲管,在排水盲管位置靠二次衬砌侧附加设置幅宽 60 cm的双面自粘防水板保护,其上侧 20 cm与正洞自粘防水板之间通过刷涂一层橡化沥青非固化防水涂料(宽 20 cm、厚 2 mm)粘结,下侧 40 cm包绕盲管并固定。用土工布及防水板包裹。

2)环向排水盲管

全包排水型环向排水盲管设置于初期支护与防水板间,与普通排水型隧道施工方法一致。全包防水型隧道拱墙防水板与二次衬砌之间环向施工缝处设置H D P E 50打孔波纹管,平均每 10 m一环(可根据台车长度调整),并直接与隧道侧沟连通。为避免浇筑二次衬砌混凝土时堵塞排水盲管,盲管应在施工缝一侧混凝土浇筑完成后再安装,在另一侧混凝土浇筑前,盲管采用幅宽 40 cm的双面自粘防水板保护。双面自粘防水板一侧与后浇混凝土侧防水板之间通过涂一层橡化沥青非固化防水涂料(宽 20 cm、厚 2 mm)粘结,另一侧 20 cm包绕盲管并固定。

纵向排水盲管与环向排水盲管均用泄水管与电缆沟槽的排水沟连接而排水。

3)施工缝、变形缝防水

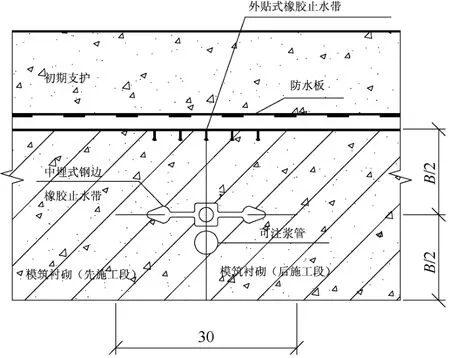

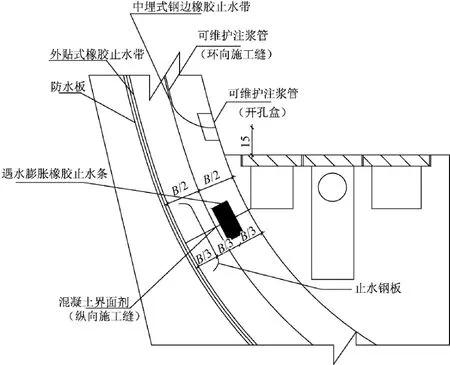

施工缝及变形缝是隧道防排水的薄弱环节,隧道内主要存在施工缝及沉降缝。施工缝分为环向及纵向两种,见图6、图7、图8。环向施工缝中埋式钢边橡胶止水带全环设置于衬砌中间(B/2),纵向施工缝止水钢板设置于离衬砌外表面约 1/3衬砌厚度处,遇水膨胀橡胶止水条设置与离衬砌内表面约 1/3衬砌厚度处。

变形缝处全环设置中埋式钢边橡胶止水带、外贴式橡胶止水带与 φ 20 mm打孔 PVC管,背水侧 3 cm内空隙采用聚硫密封胶填塞密实,其余空隙采用填缝料沥青木丝板填塞;φ 20 mm打孔 PVC管设置三通与隧道侧沟连通。

图6 环向施工缝防水示意(单位:cm)

图7 纵向施工缝防水示意图(单位:cm)

3.1.4 衬砌混凝土结构自防水

1)优化衬砌混凝土施工配合比,严格混凝土灌注工艺,提高其防水能力

衬砌采用高性能防水混凝土,混凝土灌注时两侧分层对称浇注,并振捣密实。保证连续灌注,消除施工缝,减少防水薄弱环节。拆模后及时喷雾养生,避免拆模过早混凝土表面风干或养护不及时出现的收缩裂纹现象。

2)衬砌背后回填注浆

①纵向注浆管设于拱顶模筑衬砌外缘、防水板内侧,纵向注浆管孔径 φ 20 mm,采用聚乙烯管(管壁开缝)。防水板铺设完毕后,采用胶粘于防水板内侧,结合施工缝布置,注浆管每模筑衬砌一段,两端分别与预设的 φ 20 mm镀锌钢管注浆口连接。镀锌钢管注浆口应突出衬砌内缘 3~5 cm,以便连接。环向也设置可维护注浆管。

②衬砌混凝土达到设计强度 80%后进行注浆管压浆。使初支、防水板及衬砌密贴,避免因防水板意外损坏渗水的可能,同时也为保证结构安全,避免结构开裂破损。回填注浆材料为 1∶1水泥浆液,回填注浆压力为 0.05~0.10 MPa。

3.2 排水型防排水系统施工关键技术

排水型防排水系统施工工序与全包型基本一致。初期支护防水、衬砌结构自防水见全包型防排水系统。现主要介绍防水材料防水及细部结构防水。

3.2.1 防水板防水材料防水(见图9)

图9 普通防水板施工工艺流程

1)无纺布挂设施工

土工布通过带热塑性圆垫圈(暗钉圈)的射钉固定在初支喷射混凝土层上,侧壁每平方米 2~3个,拱顶部位每平方米 3~4个,梅花形布置,垫圈必须牢靠、稳定。暗钉圈固定在初期支护喷射混凝土层上最深处(凹处),对凹处应加密塑性圆垫圈,保证土工布与初期支护面密贴。无纺布环向搭接长度不小于 10 cm。

2)防水板挂设施工

防水板铺设采用无钉铺设工艺(见图10),自上而下铺设,松紧适度,并预留一定的余量,防水板全部面积均应能抵到初支面,接头处下部防水板要压住上部防水板。防水板固定点采用热熔焊机将防水板熔焊至土工布固定点热塑性圆垫圈上。固定点间距拱部 0.5~0.7 m,边墙为 1.0~1.2 m。施工缝采用自动爬焊机进行双缝焊接,焊缝搭接宽度不小于 15 cm,每道焊缝宽 1.5 cm,以保证焊接质量达到防水要求。

焊接钢筋时采用钢板(或者石棉板)加以遮挡,以防止电火花飞溅损伤防水板。若发现防水板有破损,必须人工操作热风焊接机进行修补。

3)焊缝充气检查

图10 无钉孔法铺设工艺

焊缝质量检测采用充气法检查。将焊缝两端用特制铁夹夹紧密封,将检测针头(5号注射针)插入焊缝一端两道焊缝之间的气槽,5号注射针与压力表相连接,用手动气泵进行打压至 0.25 MPa为止,观察 15 m in,若压力值下降值 <10%为合格;否则必须查找漏点,并及时修补,直到不漏气为止。

3.2.2 细部结构防水

1)纵向、环向排水盲沟安设

纵、环向排水盲沟设置于初期支护与防水板之间。

①为保证纵向盲沟纵向位置的准确及总体平顺度,在安设纵向排水盲沟前按照设计纵坡先浇筑纵向盲沟管基础混凝土。纵向盲沟上部施作无砂混凝土反滤层,坡度按照 1∶1控制,碎石粒径 10~30 mm,反滤层高度 40~50 cm。纵向盲沟及反滤层施工结束后,采用防水板包裹;包裹防水板同拱墙防水板沿纵向焊接成整体。

②环向盲管尽量紧贴岩壁,环向盲管安装时用钢卡固定,露出钢钉用砂浆抹平。环向间距 8~10 m,水量较大时,进行加密布置。

纵向排水盲管与环向排水盲管、泄水管用变径三通连为一体,形成完整的排水系统。

2)施工缝、沉降缝防水

①纵向施工缝防水主要采用刷涂混凝土界面剂的处理措施;

②环向施工缝防水主要采用中埋式止水带的方式。每处仰拱、拱墙止水带中间不得出现接头(提前规划好其长度)。仰拱环向施工缝必须同模板台车施工长度相匹配,使仰拱止水带同拱墙衬砌止水带在同一横断面处闭合成整环,接头可采用热接焊接或冷接(止水带厂家配备有粘接胶)。

③沉降缝拱墙部位防水采用中埋波纹排水管、橡胶止水带、沥青木丝板塞缝、聚硫密封胶(内侧设置排水槽引排渗入水)等措施;沉降缝仰拱部位采用中埋橡胶止水带、沥青木丝板塞缝并环向设置直径 50mm双层抗剪钢筋的措施,以减小沉降缝两边的不均匀沉降。

3)中埋式止水带施工

中埋式止水带的固定利用堵头钢模板和木模板夹住,通过角钢固定木板支挡的方式进行固定。

4)安装中心排水管

仰拱填充模板安设之后开始中心水管安装。按每30 m为一个施工单元,管节采用成品管,人工安装、企口接头。中心水沟管节用 φ 22 mm的钢筋 U形卡固定在填充面上,距管节端头 25 cm处各设一环 U形卡固定。清除管节处杂物,测量中线高程及设计纵坡,从中部向两头安装,底部要用砂浆抄平,做到安装接头要密合、管路直顺、流水面无错台。同时与从侧沟引出的横向泄水管连接,并固定好,防止仰拱填充时松动。

4 建议及结论

隧道衬砌渗漏水不仅降低隧道衬砌的耐久性,还会腐蚀隧道内设施设备,特别是冬季如结冰,将对高速列车运行造成严重安全隐患。因此,防止隧道渗漏水,防排水系统施工非常关键。其中初期支护防水是基础,防水板防水是关键,衬砌结构自防水是根本,细部结构防水是保证。2006年 12月 18日,武广公司在五尖大山隧道进口,组织召开了隧道防排水技术交流会,对防排水施工经验进行了总结和交流。

全包型防水在铁路隧道施工中属新技术,其“皮肤式防水理念”能有效地防止地下水窜流这一普通防水板所面临的突出问题,但全包型防排水系统设计、施工尚未成熟,其中仰拱部位防水是薄弱环节。拱墙部位在施工过程中可采用注浆堵水等综合措施确保初期支护表面无明水,施工期仰拱因开挖积水而无法判明渗漏水状况,失去注浆堵水机会;同时仰拱二次衬砌钢筋施工时很难避免防水板损伤。衬砌施工完成后,地下水在仰拱部位形成承压水,极易沿施工缝薄弱处渗出而对道床板造成危害。为确保万无一失,应借鉴排水型防排水系统成熟技术,完善中心排水管等防排水措施。

[1]苟彪,项志敏,杨文科,高红涛.隧道防排水施工关键技术[J].科技通讯,2007(3):32-36.

[2]杨彦民.公路隧道防排水技术应用[J].公路交通科技,2007(5):1-3.

[3]张自强.隧道工程的防排水技术[J].市政路桥,2006(2):11-13.

[4]孙世涛.某铁路隧道渗漏水的原因分析与治理技术[J].山西建筑,2008(12):329-330.

[5]牛连涛,李彦民,吴亚飞,等.地下工程防水技术要求及防水材料[J].辽宁建材,2008(04):29-30.