复合主减速机齿轮轴在C650淬火机床上的淬火

2010-07-27邓守信

邓守信

(一重集团公司重核电加工分厂助理工程师,黑龙江 齐齐哈尔 161000)

1 齿轮轴的结构分析

齿轮轴为复合主减速机的高速轴,每台减速机上总计有两根。齿轮轴为斜齿轮传动,速度高,承载能力强,齿面硬度要求高,而且硬度必须均匀。这在埋油淬火机床拆除后,用传统的手工火焰淬火将无法满足对齿面的高质量要求。在寻找对外厂家后,不但成本昂贵,每根至少10万元以上,而且淬火周期也满足不了生产要求。在此情况下,考虑能否利用现有的淬火机床,通过结构改进,把只能进行外圆淬火机床实现对斜齿齿面的淬火。

2 工艺性分析

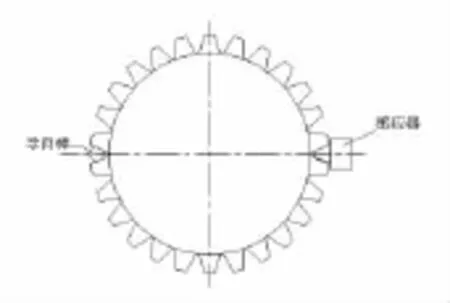

因为齿轮轴为斜齿轮轴,进行淬火时需要同时具备两个运动,一是感应器沿齿沟的直线运动;二是感应器在沿齿沟直线运动的同时,因为感应器的高度保持不变,齿轮轴为斜齿,因此齿轮轴必须按螺旋角的大小进行回转运动。考虑到在感应器的一百八十度对面加一套导向机构,利用溜板箱带动感应器运动的同时,导向机构带动齿轮轴同步旋转,这样两个运动同步进行,就可以达到淬火要求。导向原理如图1所示。

图1

3 淬火要领

淬火时有几点需要注意。导向棒的长度一定要足够长,保证在感应器进入齿沟之前导向棒已经开始导向,而且在感应器离开工件之前导向棒还要继续导向一定距离;导向棒在高度上、前后、左右在一定范围内能够进行调整,使之导向顺畅;导向棒材料选用尼龙棒,这样既不会研伤齿轮轴齿面,又能够确保导向安全可靠;在导向棒的两端加工出锥度,便于导向棒顺利进入齿沟进行导向。

4 感应器

感应器是将中频电流转化成中频磁场对工件实行加热的能量转换器。它直接影响工件加热的质量及设备效率。感应器在设计制造适应保证使工件表面有符合要求的均匀化层分布,高的电效率,足够的机械强度,便于安装调整,操作方便等条件。沿齿沟中频淬火感应器是齿轮表面淬火的重要工具,其质量与精度的好坏将直接影响齿面淬火的质量与效率。在设计制作感应器时要严格控制各部位的尺寸及精度,才能满足淬火要求,提高淬火质量。

沿齿沟中频淬火感应器主要由接缘板、连接板、齿形部分和导磁体组成。接缘板用150mm×50mm×10mm的紫铜板制作。钻3个Φ12mm的孔与淬火变压器接缘板用铜螺栓把合连接。齿形部分用方形紫铜管制作。根据齿形用方形紫铜管制作两匝感应器头部,使感应器头部外表面与齿面的间隙为2mm。将两匝感应器头部焊接在一起,将其中一匝在齿形部钻一排Φ1.2mm的孔作为齿面冷却的喷水孔。用5mm厚的紫铜板作连接板将感应器头部与接缘板焊接在一起。导磁体用0.3mm的硅钢片制作。把硅钢片剪切成型后经磷化处理后就可使用。普通感应器长度一般为300mm。齿轮轴在C650淬火机床上装卡后,变压器接缘板离齿面的距离只有150mm,因此,感应器长度必须小于150mm。这就给感应器制作增加了难度。只有把连接板与感应器头部缩短,还要保证齿形部分和装卡导磁体方便。经多方努力从新制作了一个合适的感应器。

5 淬火参数选择

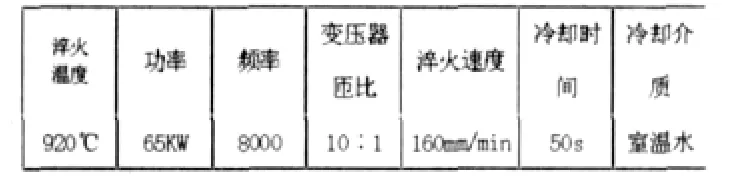

齿轮轴的材质为42CrMo、模数28、螺旋角11°,要求齿面硬度 HRC45~52.根据技术要求,采用沿齿沟中频淬火,调试后确定淬火参数如表1.表淬后实测齿面硬度为HRC47~52完全符合图纸要求。

表1

6 结语

实践证明淬火后的齿轮轴硬度均匀完全符合图纸各项要求,而且变形量小,给后序磨齿加工节约了时间。复合主减速机齿轮轴在C650淬火机床上替代埋油淬火对齿面进行表面淬火的顺利进行,弥补了埋油淬火机床拆除后对大模数齿轮轴淬火的不足,不但保证了齿轮轴的淬火质量要求,保证了生产进度,而且还为公司节约了成本,为大模数齿轮轴的表面淬火开辟了一条新的途径。