大跨度三角形空间屋架制作安装技术

2010-07-24沈乃煊王明明曹爽秋李忠雨娄维萍

□文/沈乃煊 王明明 曹爽秋 李忠雨 娄维萍

工程概况

空客A320系列飞机总装线19号后装机库工程位于天津市滨海新区临空产业区内,厂房主体为钢结构,跨度96 m,长92 m,面积12 800 m2,排架柱采用实腹式H型钢柱,屋面为4榀主桁架和次桁架构成。主桁架结构为四支点三角形管桁架结构,跨度96 m,质量200 t。桁架主弦杆为直径630 mm,厚度30 mm,腹杆为无缝钢管,弦杆腹杆通过节点板和高强螺栓连接,屋架、钢柱点采用45#钢制成的销子进行连接的承插式节点。

施工难点

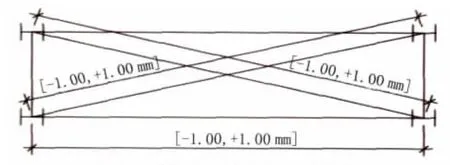

承插式节点是指钢桁架通过支点的方形钢块同时插入钢柱端双节点板上的凹槽形成的桁架与钢柱的连接形式。两支点桁架要满足桁架在跨度方向的尺寸与相应钢柱节点距离间偏差不得超过±1 mm。以一跨间的两个连接节点作为一组,对于四支点封闭式钢桁架就有两组这样的连接节点,他们在结构上相互制约,形成矩形的四个角,所以除了满足上述两支点桁架的偏差要求外,桁架两组对角支点距离与相应对角钢柱支点距离间偏差应控制在±1 mm。见图1。

图1 桁架支点分布与误差要求

这样的安装精度对于大跨度钢桁架已经超出了国家规范的要求,必须综合考虑桁架制作、现场组对、大跨度桁架温度变形控制、钢柱定位、桁架吊点设置等方面。

主要施工工序

管桁架偶配制作

(1)腹杆三角单元的组对制作。在刚性平台上对腹杆三角单元进行放样、定位工装胎具,所有的腹杆单元均在此胎具上进行组对制作。连接腹杆与节点板,进行临时固定。

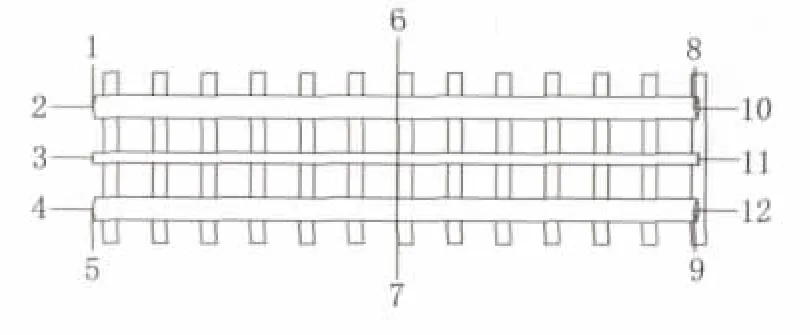

(2)下弦杆定位。在刚性平台上放出12个控制点,图2。

图2 控制点示意

将屋架下弦管装入组对平台上,通过控制点对屋架下弦的拱度、位置进行控制,定位完成后点焊固定。

(3)装配腹杆单元。下弦杆定位完成后,利用控制点在下弦杆上进行腹杆定位,然后将组对完成的腹杆单元装入下弦杆,点焊临时固定。

(4)装配上弦杆。腹杆单元装配完成后,利用腹杆作为支架装配上弦杆,就位后点焊固定。

(5)尺寸复测。上弦杆组对完成后,用控制点对屋架的尺寸进行复测,未达到设计要求的进行整改,复测后的尺寸提供至现场用于安装屋架使用,满足设计要求后进行下一道工序。

(6)成品气保焊。尺寸合格后对屋架进行成品气保焊焊接,严格要求焊接质量,对于一、二级焊缝进行超声波探伤。

管桁架安装

(1)钢桁架现场组对。现场的测量工具与制作中的测量工具应统一。在桁架安装位置就近设置组对钢平台,组对前以工厂制作的数据进行轴线与连接节点的放样,钢平台抄平后根据钢桁架工厂制作尺寸现场将散件组对成型。管桁架拼装位置见图3。

图3 屋架的拼装摆位

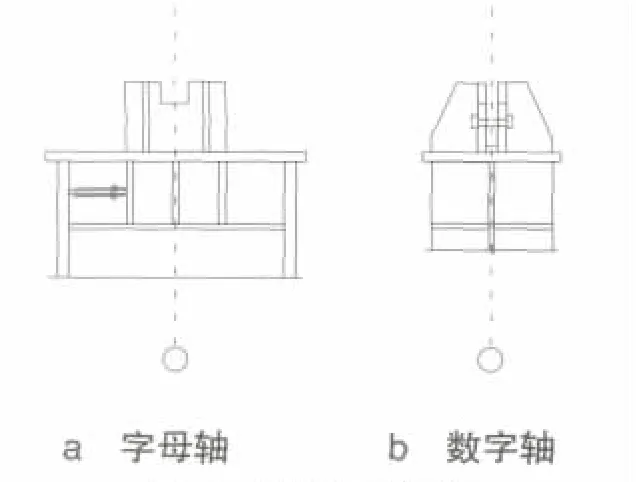

(2)钢柱节点位置调整。根据桁架工厂制作数据调整四支点所在钢柱的间距与之一一对应,即钢柱支点上的两个凹槽中心线与制作放样所用的字母轴重合,连各凹槽连接板间的中心线与制作放样所用的数字轴重合,见图4。

图4 钢柱位置调整

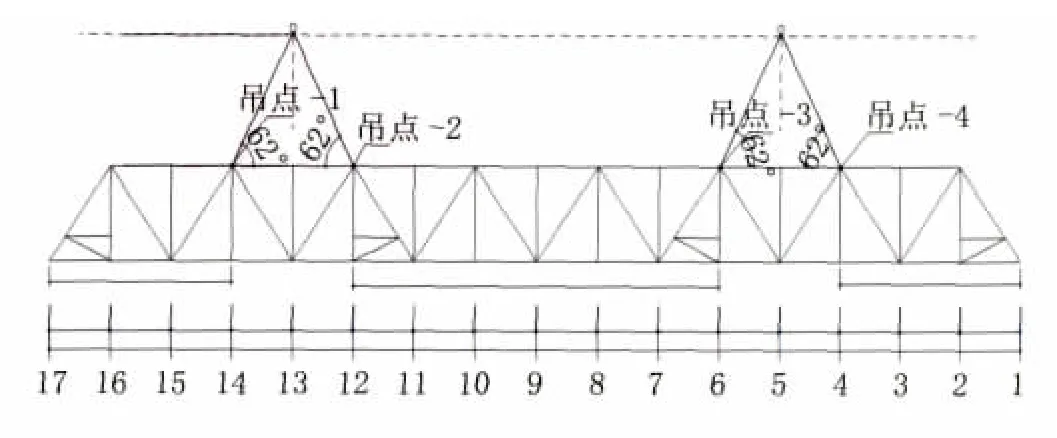

(3)钢桁架吊装。利用结构力学求解器设计吊点位置,计算结构起吊后的变形量。考虑到结构跨度大、质量大的特点采用四点起吊的方案,这样吊装变形最小,同时兼顾了工程造价。见图5。

图5 钢桁架吊点示意

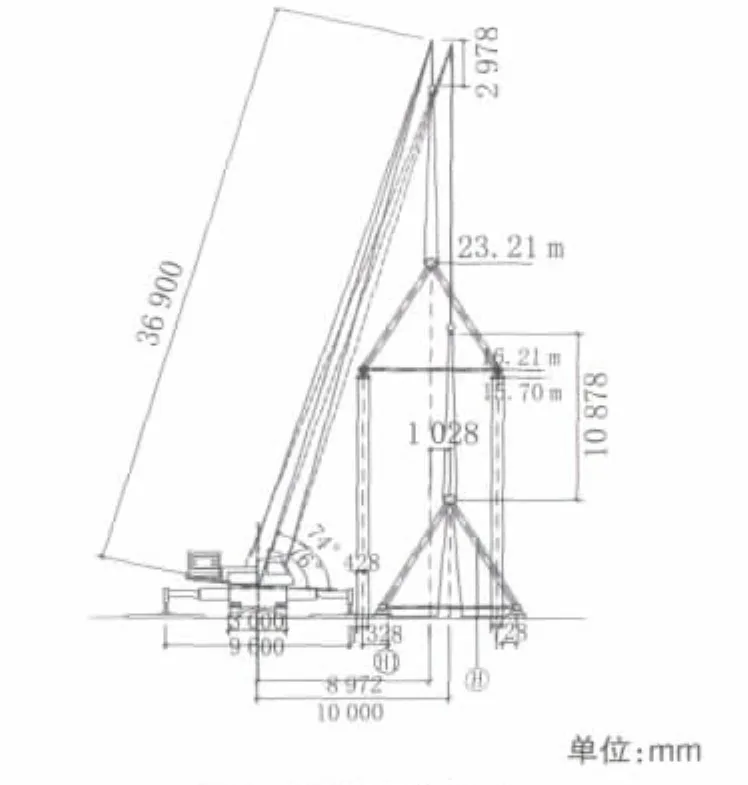

桁架组对的位置即是桁架吊装位置,现场桁架组对位置紧邻相应钢柱位置,最终组对完成的桁架与钢柱成交叉型就位,由此进行计算放样确定吊车摆位、型号的吊车。见图6。

图6 屋架吊装设计

采用图6的方案,2台500 t吊车同时将桁架整体提升至16.21 m高度时与钢柱进行对接后,完成一榀桁架的吊装。这种方法桁架与钢柱间隔很小,吊装过程中可能遇到桁架发生倾斜与钢柱相撞的情况,为避免这种情况在屋架下弦采用专用水准仪控制屋架吊装过程中的水平度。

根据图6吊车进场摆位,然后在设计的4个吊点处设置钢丝绳且每两个吊点间设置保护钢丝绳。由于桁架质量很大,故在钢丝绳与桁架之间设置钢丝绳保护装置,确保吊装过程的安全。

通过计算机模拟各种工况并经过现场48 h温度测量,收集管桁架长度变形数据,确定吊装的最佳时间,对桁架进行起吊,使屋架垂直上升吊装至钢柱连接端上方后,同时将桁架的4个支点与相应钢柱的连接节点相连。

桁架就位后,进行结构尺寸复测、校正。合格后用风绳和柱间支撑进行临时固定,最后卸荷完成一榀桁架的吊装。见图7。

图7 钢桁架安装完成后效果

实施效果

19号后装机库应用此施工技术进行施工,桁架4个连接节点均一次安装就位,避免了翻修调整,安装误差满足相对偏差±1 mm,满足了设计要求的各项指标。根据此工程施工方法编制的《大跨度四支点高精度钢桁架施工工法》已获得天津市级工法。