加氢反应器法兰密封槽裂纹的检测和定量

2010-07-23强天鹏陈永强王郁林陈立义

强天鹏,陈永强,王郁林,肖 雄,朱 勇,陈立义

(1.江苏省特种设备安全监督检验研究院,南京 210003;2.金陵石化公司压力容器检验中心,南京 210033;3.江苏中特创业设备检测有限公司,南京 210014)

加氢反应器是石化装置的关键设备,长期在高温、高压、临氢环境下运行,会导致材料脆化,在应力作用下产生开裂。裂纹较多出现在凸台和法兰密封槽等应力集中部位[1],裂纹的存在和扩展降低了反应器的安全性能。对反应器安全性能评估迫切需要获得裂纹的精确尺寸,尤其是裂纹自身高度的数据,因此裂纹高度的精确测量成为安全评估是否可靠的关键。笔者对凸台和法兰密封槽裂纹高度测量进行了研究,以下介绍一种应用特殊工装和工艺的TOFD超声技术,对奥氏体不锈钢锻件法兰密封槽裂纹高度进行测定的方法。

1 检测对象

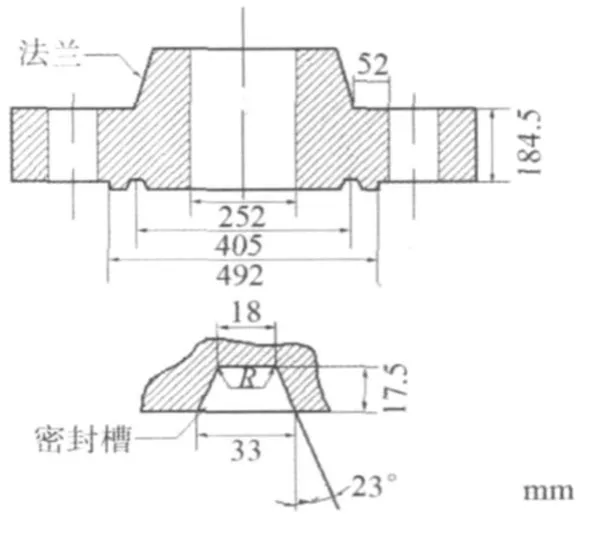

图1 法兰密封槽结构与尺寸

图1所示US321奥氏体锻件法兰,采用凸面榫槽型密封结构(梯形密封槽),晶粒度1~2级。使用中因材料脆化和应力集中,引起梯形槽底内、外侧R处开裂。裂纹宏观形貌为环向微曲断续状分布(图2),解剖显示裂纹深度走向基本垂直于表面,曲折连续有分叉。

图2 密封槽裂纹宏观照片

2 裂纹高度测量的难点分析

渗透检测方法可有效检测法兰密封槽裂纹及长度,但无法检测和定量裂纹高度。涡流检测、电导率测深方法定量精度很低、效果差。因结构原因,射线检测、脉冲反射法超声检测均无法实施。笔者曾尝试采用相控阵检测方法,但有关仿真试验[2]表明,应用该方法时裂纹检测灵敏度和高度测量精度较低。

TOFD检测方法是一种可精确测定缺陷高度的新技术。它采用一收一发探头组,相对缺陷同面对称布置,检测缺陷上、下端点衍射信号,以D,B扫描黑白图像显示缺陷端点位置,用专用分析软件计算两者间时差,来测量缺陷的长度和高度[3]。

然而,对法兰密封槽裂纹而言,由于结构及尺寸的限制,可供选择的有效检测面少、探头组同面对称布置难以实现,加上US321锻件晶粒较粗,检测图像信噪比较低。需要对TOFD检测方法加以改进,才能实现其应用。

3 法兰密封槽裂纹TOFD法检测和定量

3.1 模拟裂纹试块和自然裂纹试块

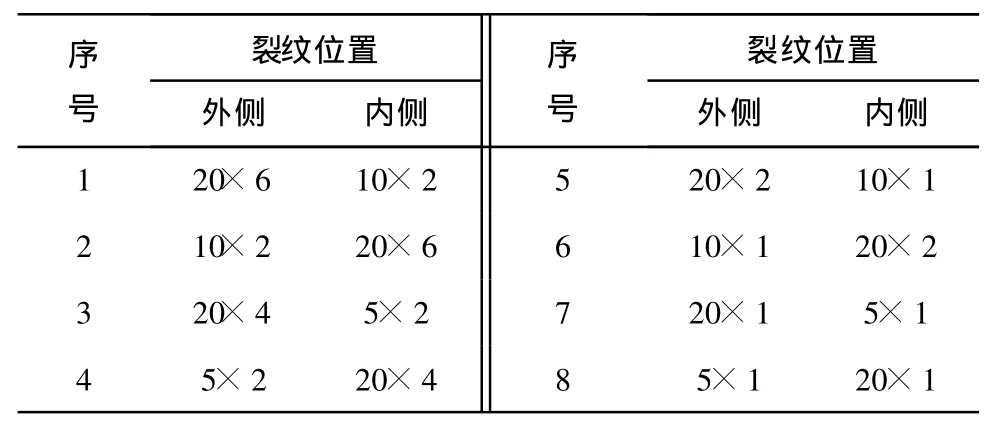

利用反应器上更换下的法兰,制作密封槽模拟裂纹试块(图3)。采用电火花方法加工模拟裂纹(表1),保留带裂纹的法兰部分为自然裂纹试块。

图3 法兰密封槽模拟裂纹试块

3.2 探头布置及扫查装置

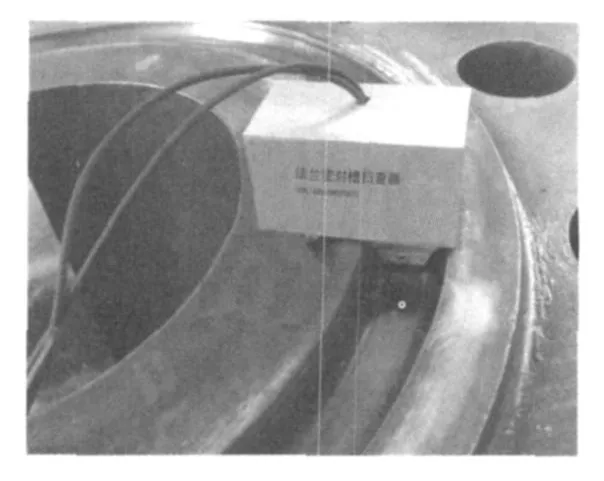

检测面选择密封面,采用异面非对称探头布置方式,研制专用探头(5MHz,φ6mm,60°)和专用扫查装置(图 4),以满足不同规格法兰密封槽裂纹检测扫查的需要。

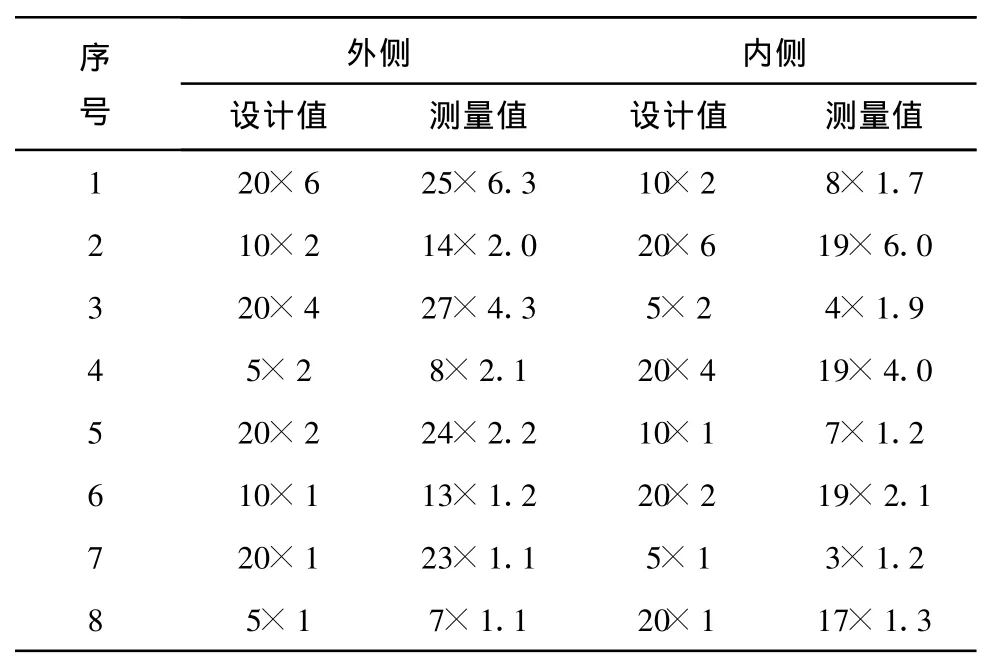

表1 法兰密封槽模拟裂纹尺寸(长度×高度) mm

3.3 探头选择

利用图3所示模拟试块,分别采用不同频率、晶片尺寸和斜楔角度的探头组,对密封槽内、外侧模拟裂纹进行检测和定量试验,以确保对较小裂纹的识别(信噪比>6dB)。

图4 专用扫查装置

3.4 模拟裂纹的检测和定量

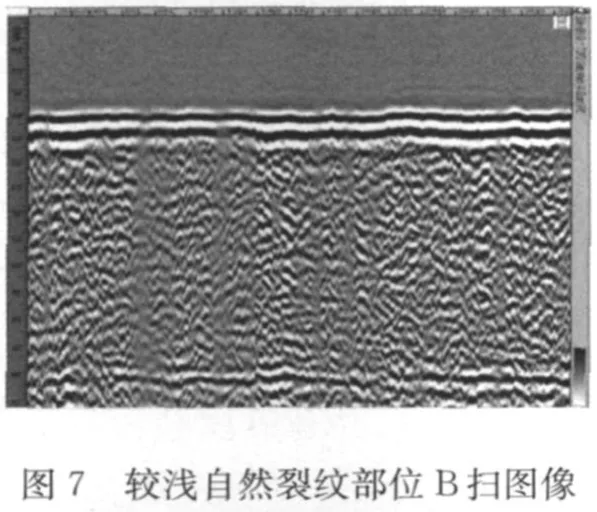

图5和6是对密封槽内、外侧模拟裂纹的TOFD检测B扫图像,其从左至右的加工尺寸见表1的序号1~8。可见,单个的5mm×1mm模拟裂纹可检出。

对不同深度范围的模拟裂纹,分别采用不同参数进行测量校准[4],测量结果见表2。

表2 模拟裂纹测量结果(长度×高度) mm

从表2结果可见,高度测量误差最大值为0.3mm。长度测量误差大是因环形扫查时编码器位置造成的,完全可以通过校准和计算修正[4],控制在应有的范围。

3.5 自然裂纹的检测和定量

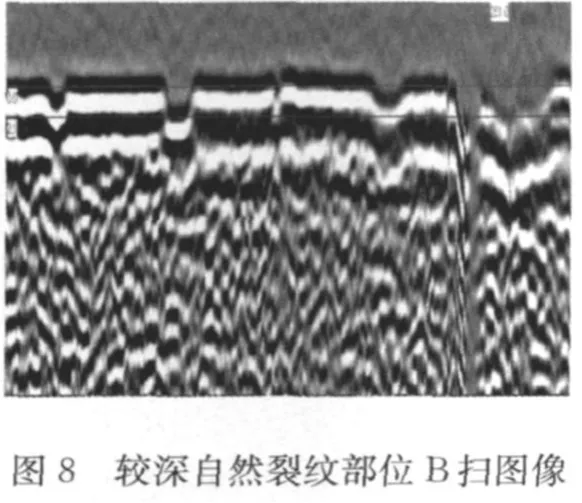

采用模拟裂纹检测和定量的工艺,对图4所示的密封槽自然裂纹进行检测,得到图7和8所示B扫描图像。图7显示,直通波不是一条直线,并有明显的波浪,峰谷差测量值<1.0mm。图8图像右侧为较深自然裂纹部位,测量值为2.1mm。

3.6 自然裂纹的解剖

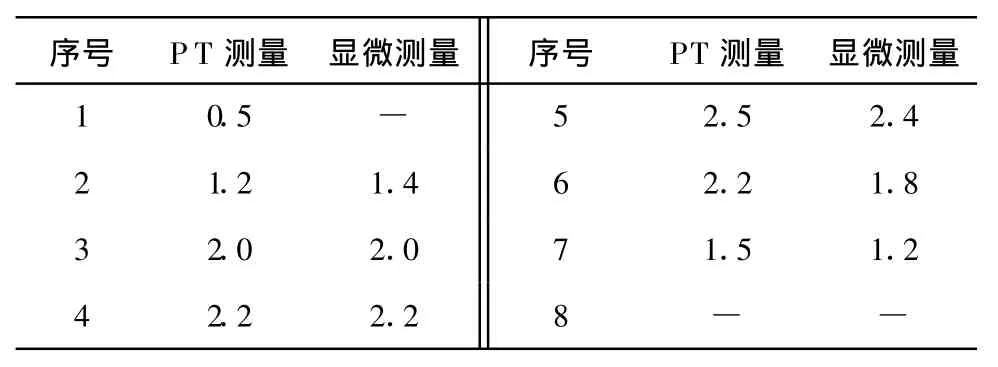

对图7相应自然裂纹部位解剖,确认裂纹高度最大为0.5mm。对图8相应自然裂纹部位,取裂纹高度较大区段解剖,采用PT法和显微方法测得裂纹高度,结果见表3。

表3 自然裂纹高度测量值 mm

表3显示自然裂纹最大高度测量值为2.5mm,与TOFD方法最大测量值2.1mm相比,误差为-0.4mm。

4 结语

(1)采用特殊的TOFD超声检测工艺,结合专用工装和专用探头,可实现反应器法兰密封槽裂纹的检测和定量。

(2)法兰密封槽裂纹的检测灵敏度达到5mm×1mm(长度×高度),裂纹高度测量误差<0.5mm,完全满足工程应用中反应器安全评估的要求。

(3)该技术适用于多种规格和材质法兰密封槽裂纹的检测和定量,具有实际应用价值。

[1]孙永令,彭云,马成东,等.加氢反应器应力有限元分析报告[R].北京:北京钢铁研究总院,2009.

[2]李志军.法兰试件检测仿真报告[R].北京:麦瑞克斯技术(北京)有限公司,2008.

[3]强天鹏.超声衍射时差(TOFD)检测技术[M].北京:全国特种设备无损检测人员考委会,2008.

[4]陈永强,王郁林,朱勇,等.加氢反应器法兰密封槽裂纹检测和定量研究报告[R].南京:中石化集团金陵分公司,2009.