玻璃纤维复合材料分层缺陷的红外热波检测

2010-07-23杨正伟孟献策

王 焰,张 炜,杨正伟,孟献策

(1.第二炮兵工程学院,西安 710025;2.211厂,北京 100000)

玻璃纤维复合材料广泛应用于火箭发动机、飞机等大型先进武器及民用设备中。由于其结构和工艺上的特殊性,在制造、加工和使用过程中,其内部容易产生诸如脱粘、分层、裂纹等缺陷,且在断裂或损坏前几乎没有征兆,具有突然性,往往对结构造成致命威胁,成为安全隐患[1]。传统的无损检测手段如超声、射线等无法对此类缺陷进行深入、快速、高效的检测,如超声波探伤对火箭发动机绝热涂层、复合结构、复合材料及导弹发射筒内壁平行裂纹、脱焊等导弹武器系统中常见的重大问题均无法作出准确检测[2]。

新型红外热波技术适用于金属、非金属材料的检测,特别适用于复合材料的在线、在役检测。具有速度快、观测面积大、直观、非接触等传统无损检测所不能比拟的优点。

笔者通过红外热波系统对纤维复合材料的分层缺陷进行检测试验,并进行深入分析。

1 红外热成像检测原理[2]

热波检测的理论基础是热传导理论和热辐射的普朗克定律。对试件进行主动加热,利用被测材料内部热学性质差异,热传导的不连续反映在物体表面温度的差别上,即物体反映在物体表面温度差别上,物体表面的局部区域产生温度梯度,表面红外辐射能力发生差异,再借助红外热像仪探测被测试件的辐射分布,反映到热像图序列就可推断出内部缺陷情况[3]。

在脉冲热流加热条件下,对于厚度比较薄的无限大材料,可以把热传导方程简化为一维模型,则其导热微分方程(无内热源)为:

式中α=k/ρc;k为热导率;ρ为密度;c为比热容。α值越大,通过物体的热扩散越快。数学模型如图1所示。

图1 含缺陷材料一维传热计算模型

初始条件:Tt=0=T0

为材料表面外加一脉冲热流密度。

缺陷与材料界面,满足温度连续条件:

能量守恒条件:

假定材料为无限厚,把脉冲热流密度q看作δ的函数,则方程的解为:

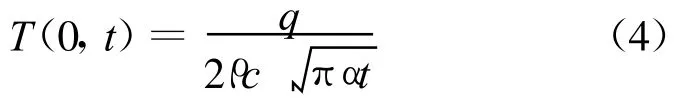

故在材料表面x=0处,温度场分布函数为:

在对有限厚度的介质利用镜像法满足边界条件的情况下,得到表面温度为:

式(5)减去式(4),就可以得到有缺陷与无缺陷处对应的表面温度差随时间的变化关系为:

对上式求导并且令其等于0,就可以得到出现最大温差的时间为:

2 试验

2.1 试验设备

热波检测系统如图2所示。其硬件系统主要包括一套高性能计算机、一台高分辨率红外热像仪、热激励源、控制系统和电源等。其软件主要包括快速检查规范和判别程序、系统图像处理软件、系统数据库及其管理系统等内容。

图2 热波检测系统框图

该系统使用脉冲闪光灯作为热激励源,其最大输出功率为4.8kJ,红外热像仪型号为FLIRThermaCAMTMSC3000,采用320×240像元的焦平面探测器,工作波段8~9μm,温度灵敏度在室温下为0.02K,热像仪镜头为40的广角镜头,在固定检测工作距离42cm时的检测面积为24cm×32cm。

2.2 试件

所用试件由两层玻璃纤维压制而成,长251mm,宽251mm,厚 5mm,人工模拟圆形缺陷是夹在玻璃纤维层压板中的聚四氟乙烯层压片,用以模拟分层缺陷。试件的材料参数如表1所示。人工缺陷尺寸见表2。图3是玻璃纤维试件实物照片,其中三个圆圈表示三个不同直径和深度的预埋缺陷。

表1 材料的热学参数

表2 缺陷具体参数

图3 含分层缺陷的玻璃纤维壳体试件

2.3 试验过程

试验中采样频率设为60Hz,时间为40s。为提高闪光灯加热效率和试件的红外发射率,在试件表面涂上一层专用漆。在室温下进行试验。

首先进行热像仪的温度标定和设置,根据被测试件的热传导特性和多次试验选定合适的实验条件,然后脉冲闪光灯加热试件表面,同时红外热像仪实时记录表面温度场,最后计算机软件对实时图像信号进行处理,在计算机上得到试件的红外热图序列。

3 试验结果与分析

3.1 红外热图的分析

试件表面吸收光脉冲后,热能沿温度梯度方向在试件内传导,当遇到缺陷时,由于聚四氟乙烯的热导率比玻璃纤维低,热波在这里反射较大,于是试件表面对应的部位温度相对其他非缺陷部位较高,开始时温度差不明显,随时间延长,温度差将逐渐增大,热斑逐渐显示出来并逐渐扩大。在热图中呈现亮色的区域为温度相对较高的区域,即为缺陷区域表面。图4是原始热波序列图。

图4 试件原始热波序列图

从图中可以清晰地看出:①直径最小的缺陷所对应的亮斑最先显现,也最先消失,这是因为最小的缺陷距离表面最近;持续时间最长的亮斑为直径最大的,这也说明直径越大的缺陷越容易被检测到。由此可以得出:缺陷深度越浅,直径越大,越容易被检测到。②该检测过程是一个非稳态传热过程。从缺陷的依次显现、范围的扩大到消减、然后依次消失,这也正是热量在试件传导的过程,最终内部达到热平衡,从而试件内部不再有温度差,当然此时热像仪也便无法分辨出缺陷区域。③右侧两个缺陷附近出现一个长方形的温度异常区域,根据经验可以判断是由于制作试件过程中的工艺所造成的,由此说明热波检测技术不仅仅可以快速高效地检测缺陷,还能够对复合材料制造工艺进行评估和识别,这对于复合材料来说具有非常重要的意义。

3.2 红外热图的处理

在计算机上得到试件的红外热像序列图。由于脉冲加热的不均匀、设备本身结构、功能特性以及外部环境影响等原因,使得热图具有低对比度、高背景以及高噪声等特点,为此,需将热图像进行校正、滤波增强、分割等处理,以求得到试件的最佳数字图,为后续的缺陷大小与深度等定量识别奠定基础。

图5依次为红外热图原图、基于锐化增强处理后的图像、基于阈值分割后的图像。可见,经过一些处理过程后,对比度得到增强,且缺陷边缘清晰,易于后续的定量识别。

图5 红外热图的图像处理过程

3.3 缺陷深度和大小的计算

3.3.1 缺陷深度的计算

缺陷深度是指试件缺陷距表面的深度,其测量的基本原理有两种:

(1)借助于之前的分析结论,即缺陷深度与最大温差出现的时间tmax之间的关系式tmax=2h2/α,找出tmax便可求出缺陷深度;

(2)用缺陷参数已知的标准试件进行标定后,通过将待测试件的热像图时间序列与同种材料标准试件的热像图时间序列进行比较,得到待测缺陷的深度[4]。

笔者采用第(1)种方法来对缺陷深度进行计算,结果如表3所示。

表3 缺陷深度的识别

从计算结果可以看出:对于比较小、深度较浅的缺陷,计算结果误差比较大,这主要是因为该公式由一维理论模型导出,模型中既没有考虑缺陷的横向分布,也没有考虑热流在缺陷内部的传导。因此,利用该公式只能定性地判断缺陷的深度,与定量研究缺陷还有一定的距离。

3.3.2 缺陷大小的计算

缺陷尺寸和位置的确定是缺陷定量识别的重要内容,处理方法比较多。笔者利用二值链码技术,计算图像的区域属性,这些属性包括测量指定图像区域的面积、重心和周长等参数,如表4所示。图6为红外探伤缺陷长径大小,在实际传导过程中由于三维热扩散的影响,测得的缺陷尺寸比缺陷的实际尺寸要大一些。

表4 红外探伤原始图像的缺陷参数

图6 缺陷长径大小

4 结论

针对玻璃纤维分层缺陷,对其进行了红外热波无损检测,深入分析了整个试验过程以及处理方法。结果表明:此技术能够快速、高效、直观地检测出试件的分层缺陷,并能对缺陷的尺寸、深度等进行较为准确的定量识别,取得了较好的效果;同时为后期对发动机壳体、喷管进行红外热波检测奠定了基础。

[1]耿荣生.飞机复合材料粘结质量评价的新方法研究[J].无损检测,2001,23(11):461-464.

[2]杨正伟,张炜,田干,等.导弹发动机的热波无损检测[J].无损检测,2009,31(1):7-9.

[3]李艳红,张存林,金万平,等.碳纤维复合材料的红外热波无损检测[J].激光与红外,2005(4):262-264.

[4]蒋淑芳,郭兴旺,沈京玲,等.固体火箭发动机绝热层脱粘的红外热波无损检测[J].激光与红外,2005,8(8):584-586.