GK650高速切削数控加工中心的振型分析

2010-07-16欧阳兆彰王天雷张宪忠

欧阳兆彰,王天雷,张宪忠

GK650高速切削数控加工中心的振型分析

欧阳兆彰1,王天雷2,张宪忠3

(1. 江门职业技术学院 机电技术系,广东 江门 529000;2. 五邑大学 信息工程学院,广东 江门 529020;3. 国家摩托车及配件质量监督检验中心,广东 江门 529000)

建立了GK650高速切削数控加工中心的有限元模型,并进行了低阶振型分析;构建机床试验模态分析系统,进行了实测验证. 结果表明:实测结果与有限元分析吻合,验证了有限元模型的正确性,并得出立柱是制约GK650高速切削数控加工中心性能的主要部件的结论.

高速数控加工中心;振型特性;有限元分析

当今,制造业面临市场需求变化大、产品品种规格多而批量小等新问题. 为适应这一新形势,研制高效率、高质量、高柔性的生产设备成了必然趋势. 在欧美、日本等工业发达国家,高速切削加工技术己成为切削加工的主流,高速数控加工中心的单元技术和整机技术水平正在逐步提高,部分成果已在航空航天制造、汽车工业和模具、轻工产品制造等重要领域创造了惊人的经济效益[1]. 目前,我国自主研发的高速数控加工中心离国际先进水平还有较大差距[2],主要原因是没有形成一套有效的高速数控加工中心设计开发的理论支撑体系,产品试制盲目,如多数厂家只对普通机床的主轴系统以及进给系统进行简单提速,而对加工中心整体结构在高速切削时的固有特性却不甚了解,以至对整机的动态特性把握不足,不能有效避开在高速加工时的振动,从而严重影响了加工的可靠性和精度. 本文对江门某自动化公司自主开发的GK650高速切削数控加工中心进行了动态分析,其结果将为产品结构的改进提供依据.

1 GK650高速切削数控加工中心的特点

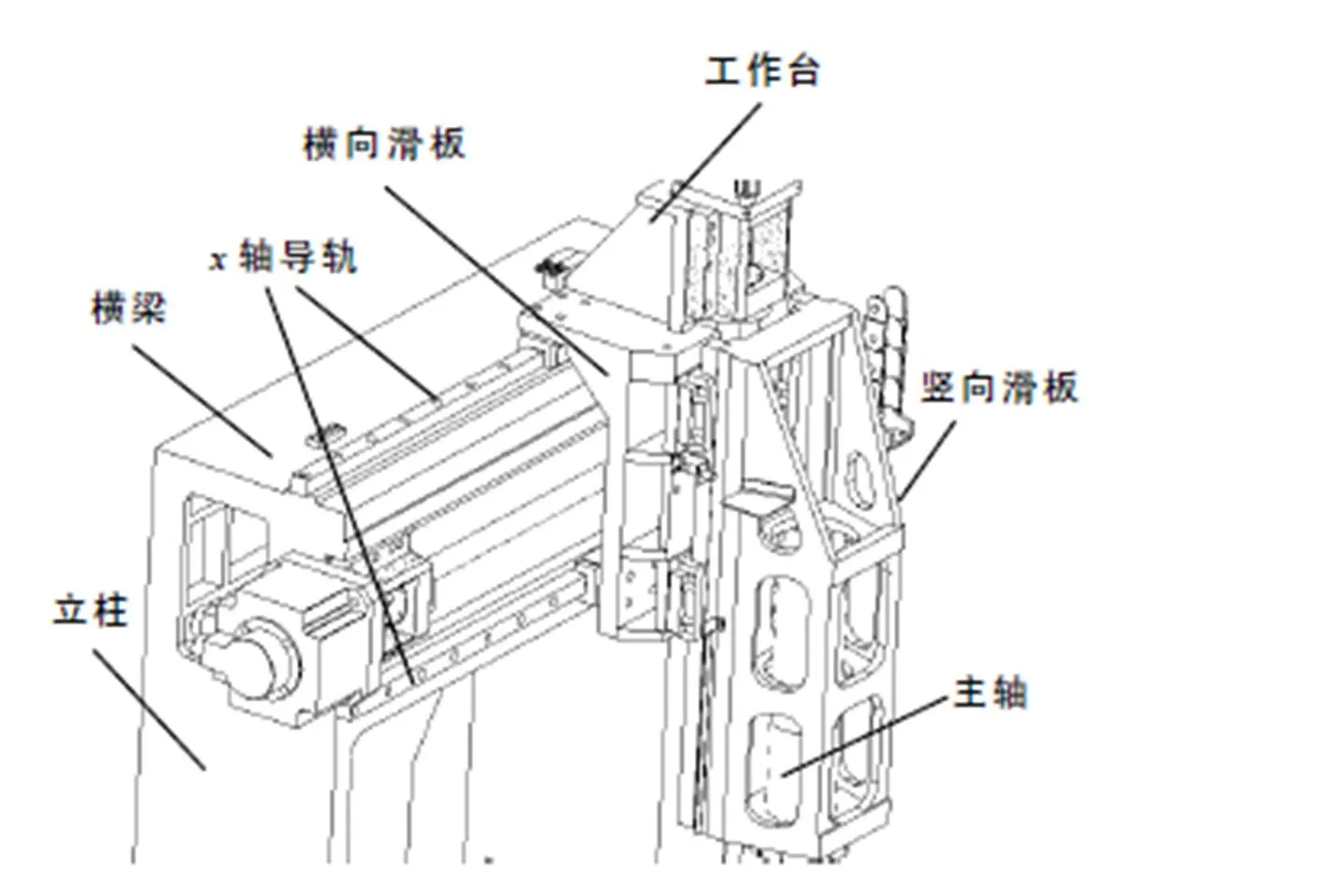

GK650高速切削数控加工中心如图1所示,与传统的数控加工中心相比,本产品具有以下优点:

1)高速切削加工速度5~8 m/min,单位时间内材料切削率大大增加,可达到常规切削的3~6倍;切削加速度高达9.8 m/s2,大幅提高了机床的快速空程速度.

2)高速切削加工时,主轴转速达30 000~40 000 r/min[3]. 随切削速度的提高,切削力随之减小(平均可减小30%以上),有利于刚性较差和薄壁零件的切削加工,能直接加工模具合金钢以及淬硬后的钢材.

3)高速切削加工时,切屑以很高的速度排出,带走大量的切削热,使传给工件的热量大幅度减少,有利于减小加工零件的内应力和热变形,提高加工精度.

图1 GK650高速数控加工中心

2 GK650高速切削数控加工中心的振型分析

机床的动态特性包括机床振动的固有频率和振型、对强迫振动的响应等,不仅影响加工精度、使用寿命,也影响加工的稳定性. 要加强高速切削加工中心的稳定性与加工精度,必须进行动力学研究,分析评价高速加工中心的动态特性.

图2 GK650x轴导轨的放置

2.1 GK650的有限元模型

有限元分析是机床动力学研究的重要方法,相应模型的建立必须根据机床的结构特点,如GK650的主要结构特点是横梁轴导轨的放置与一般的加工中心不同,具体如图2所示.

GK650加工中心由工作台、立柱、主轴、横梁、导轨、滑板等部件构成. 其中,横梁和立柱是一体铸造的;工作台与立柱通过螺栓连接,刚度很大,可以视为刚性连接;加工中心的移动部件由竖向滑板、横向滑板组成,可以视为刚性连接. 建立有限元模型时把床身和底座作为一个整体考虑,使用Pro/ENGINEER软件建立GK650的实体简化模型见图3-a,然后导入到ANSYS软件中进行网格划分,构建有限元模型,如图3-b所示.

图3 GK650高速切削数控加工中心动态分析模型

2.2 GK650模态振型分析

表1 GK650模态计算结果

ANSYS模态分析得高速加工中心存在的主要振型如下:

1)第1阶固有频率中,振型主要为立柱和横梁带动竖向滑板和横向滑板前后摆动;

2)第2阶固有频率中,振型主要为立柱带动横梁与滑板左右(轴方向)摆动;

3)第3阶固有频率中,振型主要为立柱扭转变形,如图4-a所示;

4)第4阶固有频率中,振型主要为滑板等移动部件带动立柱弯曲振动,如图4-b所示;

5)第5阶固有频率中,振型主要为立柱和横梁带动竖向和横向滑板绕轴来回摆动;

6)第6~10阶固有频率中,振型主要为横梁、立柱随底座绕床身轴扭动.

图4 ANSYS模态分析第3阶和第4阶的振型

GK650工件加工的主要频段集中在200~400 Hz,即主要是第3阶与第4阶模态,它们都与机床立柱的振动相关;因此,优化立柱的结构与强度,能改善GK650在加工应用时的动态特性.

2.3 GK650试验模态分析

GK650高速数控加工中心的有限元模型是理想化模型,其正确性必须经过实测验证. 试验模态分析方法是将理论分析与试验测试密切结合的分析系统动态特性的方法[7],以下利用试验模态分析方法验证本文有限元模型的正确性.

GK650高速数控加工中心试验模态测试系统包括硬件和软件2部分. 硬件包括计算机、传感器、数据采集卡等仪器设备;软件包括以LABVIEW软件编制的程序框图和界面. 利用脉冲锤分别对GK650进行激振,得到的加工中心的各阶固有频率中,部分与有限元模型第3、4、7、8阶模态较吻合,因此可认为样机与模型吻合较好. 实测(结果如表2所示)分析也发现第3阶和第4阶模态的固有频率是加工中心的敏感频率;因此GK650的结构改进工作应针对立柱的结构强度进行优化设计.

表2 模态计算结果与实测结果的比较

3 结束语

结构动态特性分析和研究是高速切削数控加工中心研制的重要环节. 本研究结果提示:对GK650结构的改进工作应针对立柱的强度与结构进行后续优化设计,以使机械加工的生产效率和加工精度得到显著提高,并改善加工质量、降低生产成本.

[1] 郭新贵,汪德才,李从心. 高速切削技术及其在模具工业中的应用[J]. 现代制造工程,2002(9): 31-33.

[2] 宋昌才. 高速机床与高速切削在现代机械加工中的应用[J]. 新技术新工艺,2002(9): 2-5.

[3] 张宏韬,冯同建,曹洪涛,等. 高速机床的关键技术和发展趋势[J]. 机械制造,2006, 44(3): 12-14.

[4] NG E G, LEE D W, SHARMAN A R C, et al. High speed ball nose end milling of inconel 718[J]. CIRP Annals Manufacturing Technology, 2000, 49(1): 41-46.

[5] LUTTERVELTA C A V, CHILDSB T H C, JAWAHIR I S, et al. Present situation and future trend in modeling of machining operations[J]. CIRP Annals Manufacturing Technology, 1998, 47(2): 587-626.

[6] MOAVENI S. Finite element analysis-theory and application with ANSYS[M]. 2nd. Upper Saddle River, New Jersey: Prentice Hall, 2003.

[7] 刘经燕. 测试技术及应用[M]. 广州:华南理工大学出版社,2001.

[责任编辑:孙建平]

An Analysis of the Vibration Mode of GK650 High-speedCNC Cutting Machining Centers

OUYANGZhao-zhang1,WANGTian-lei2,ZHANGXian-zhong3

A finite element model of GK650 high-speed CNC cutting machining centers is built and an analysis of its low-level vibration mode is made; a machine experimental modal analysis system is built and verified by testing. The results show that the testing results are consistent with the finite element analysis and prove the correctness of the finite element model. It is concluded that the column is themain component constraining the performance of the GK650 high-speed CNC cutting machining centers.

high-speed CNC machining centers; modal characteristics; finite element analysis

1006-7302(2010)03-0004-28

TH113.1

A

2010-03-20

广东省教育部产学研合作专项项目(2008B090500081)

欧阳兆彰(1981—),男,广东江门人,助教,硕士,研究方向:数控机床产品设计与开发,E-mail: spouyangzz@163.com.