定子无铁心飞轮电机绕组涡流损耗分析

2010-06-30汤平华漆亚梅黄国辉李铁才

汤平华 漆亚梅 黄国辉 李铁才

(1. 哈尔滨工业大学电气工程系 哈尔滨 150001 2. 深圳航天科技创新研究院 深圳 518057)

1 引言

为使永磁无刷电机高速运行时效率高,必须考虑电机绕组的涡流损耗。绕组的涡流损耗在高频变压器、电感场合的研究较多,但是在电机领域中研究较少[1-4]。绕组的涡流损耗,随着磁场频率的升高,变得越严重。文献[5-6]分析了无齿槽电机的涡流损耗,建立了矩形导线绕组涡流损耗的模型,并给出了FEA验证,但是没有对电机绕组常用的圆形导线进行研究,由于导体形状的不同,产生涡流损耗的复杂程度也不同,造成从矩形导体的涡流损耗模型推导圆形导体的涡流损耗模型非常复杂。但是如果利用矩形导线绕组涡流损耗模型对圆形导线绕组进行近似计算,难免会产生较大的计算误差,而且文中也没有模型的实验验证;电机绕组一般都采用多股缠绕方式以减小集肤效应的影响,这便造成临近效应影响的增加,文献[7]针对临近效应产生的附加涡流损耗问题,研究了多股导线的并绕方式对附加涡流损耗的影响,得出了利用Litz缠绕方式能够有效抑制附加涡流损耗的结论,从而可以认为绕组的涡流损耗是所有导体涡流损耗之和,为建立本文绕组涡流损耗提供了假设条件;文献[8]指出飞轮电机绕组存在涡流损耗,而且随着转速的升高,涡流损耗会越大,但是没有对绕组的涡流损耗进行建模计算。

对于高速运行的定子无铁心飞轮电机的绕组涡流损耗,目前几乎没有相关的研究资料。定子无铁心结构决定了绕组完全暴露在交变磁场中,并且随着转速的升高,绕组的涡流损耗不断增加。因此估算绕组的涡流损耗对提高飞轮电机效率有重要意义。

本文首先分析了圆形导线在正弦交变磁场中的涡流损耗的计算模型,进而针对飞轮电机的具体结构,建立了忽略临近效应(绕组采用Litz缠绕方法)的绕组涡流损耗的估算模型;模型指出必须得到定子不同位置的径向和切向磁场分量才能估算出绕组涡流损耗。而导体位置的径向磁场和切向磁场可以通过求解飞轮电机静磁场,或者利用有限元仿真分析两种方法得到。然后对电机进行了静磁场求解分析及有限元仿真得到了模型用的导体位置磁场的径向分量和切向分量;最后应用有限元计算得到的磁场分量对飞轮电机的样机进行了绕组涡流损耗估算,并用通过停机实验对估算结果进行了验证。

2 飞轮电机绕组涡流损耗模型

由于飞轮电机采用定子无铁心结构,绕组完全暴露在气隙磁场中,所以电机旋转时,绕组导体会感生涡流,产生损耗,而且频率越高,损耗越大。

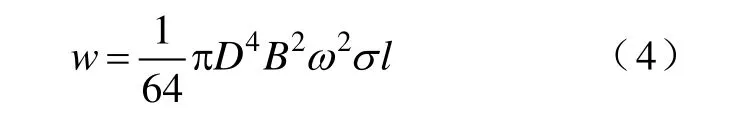

要计算出绕组的涡流损耗,可以通过求取每一条导体的涡流损耗,再对绕组所有导体求和得到。由于定子不同位置的磁场可以分解成径向分量和切向分量,且各分量都可能包含丰富的高次谐波。所以,单一导体的涡流损耗,可以通过求出各次谐波产生的涡流损耗,再进行求和得到。下面推导单一圆形导线在正弦磁场中的涡流损耗模型。

2.1 圆形导体的涡流损耗模型

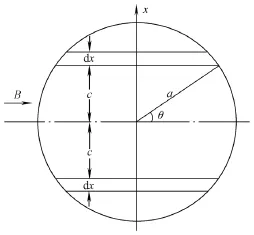

圆形导体截面示意图如图1所示。为求得导体在交变正弦磁场中的涡流损耗,假定B以频率f左右方向正弦交替,可以先求出dx范围产生的焦耳涡流损耗,再进行积分即可。

对于-c<x<c范围内,导体单元位置产生的反电动势为4πfBc,以dx微元为横截面积构成回路的电阻为 1/[σacosθdx],则轴向单位长度时,dx微元产生的涡流损耗为

图1 圆形导体截面示意图Fig.1 Sectional view of circular shape conductor

由图 1 可知:c=asinθ,dx=acosθdθ,则式(1)可表示为

式(2)两边进行积分计算

式(1)~式(3)中

B——正弦磁场有效值;

f——磁场的频率;

a——导体半径;

σ ——导体的电导率;

S——圆导体横截面积;

D——导体直径;

ω ——B变化的角频率。

当导体轴向长度为l时,涡流损耗可表示为

可见导体的涡流损耗与线径的4次方成正比,与导体位置的磁通密度的平方成正比,且与转速的平方成正比。因此可以通过减小导体的线径以减小涡流损耗,即采用多股导线并绕的方式。

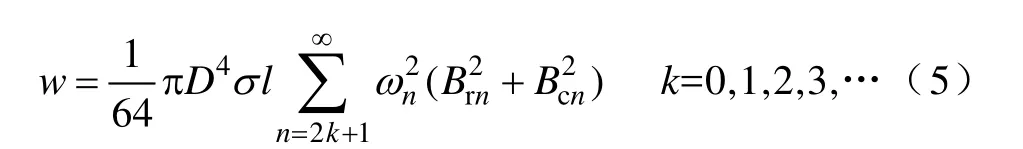

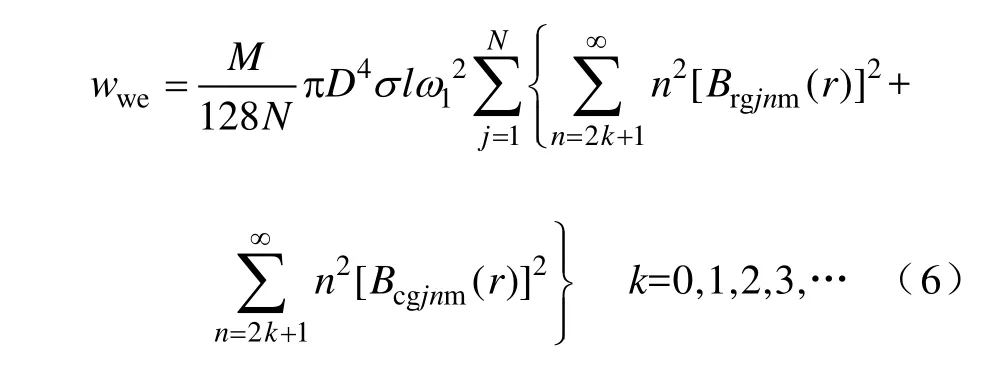

电机旋转时,对于绕组导体轴向来说,虽然导体切割径向磁通密度产生绕组电动势,而导体与切向磁通密度没有相对运动,不会产生绕组电动势;但是对于导体的截面方向来说,径向磁通密度和切向磁通密度与导体截面都有相对运动,因此都对涡流损耗有影响。考虑到定子磁通密度还包括径向分量和切向分量,而且每一分量都可表示成奇次谐波的傅里叶级数和的形式,因此可以得到定子绕组中一根导体的涡流损耗可表示为

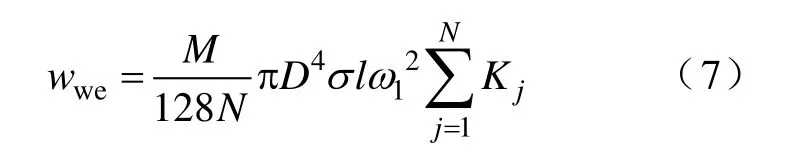

2.2 绕组涡流损耗模型

忽略端部影响,将定子按径向分成N层,绕组导体在每一层平均分布,若总导体数为M,则式(5)可表示为

式(6)中{}=Kj,则式(6)变为

式中 ω1——一次谐波的角频率;

Brgnm——n次谐波径向磁通密度幅值;

Bcgnm——n次谐波切向磁通密度幅值;

Brgjnm——第 j层导体处 n次谐波的径向磁场幅值;

Bcgjnm——第 j层导体处的 n次谐波切向磁场幅值;

wwe——绕组导体的总涡流损耗。

由式(7)可知,当定子电流确定后,线径D、截面积S以及总导体数M都可以确定,选定N,则只需要得到径向和切向磁场就可估算出绕组涡流损耗。而定子磁场可以通过解析或有限元仿真两种途径得到。

3 有限元仿真求解定子磁场

数学解析法求解得到磁场非常繁琐,工作量太大。利用有限元仿真求解磁场,结合实际模型可以更直观地得到径向磁场和切向磁场的各次谐波幅值,并且可以通过计算机进行数据处理,更快地计算涡流损耗值[9-10]。

为得到定子位置的磁通密度,可以利用二维静磁场求解器得到。二维静磁场求解器求解磁通密度的原理是求解非齐次标量方程

式中 Az——磁动势标量;Jz——等效电流密度。

得到磁动势标量 Az,再利用式(9)求得磁通密度

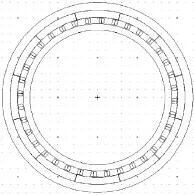

图2是飞轮电机的2D有限元仿真模型,模型的外径 120mm,长度 16mm,极数 12,定子槽数36,气隙位置:46.5mm<r<50.5mm,定子位于气隙中,转子轭部设置为纯铁材料,磁钢为SmCo28,定子设置为空气材料。

图2 2D有限元仿真模型Fig.2 2D model for FEA simulation

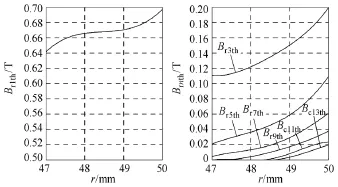

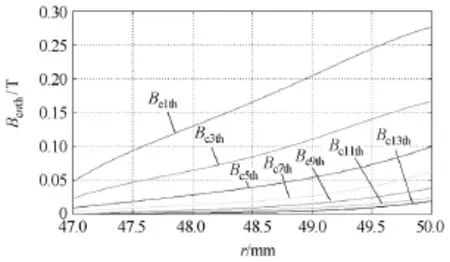

由于定子相当于气隙,定子区域不同径向位置的磁通密度的谐波含量不同,谐波的幅值也不尽相同。为得到定子区域中不同位置磁场分布,在定子区域选择足够多的等分圆周,分别求出各等分圆周的径向磁场和切向磁场的谐波幅值,则根据磁场连续性可以得到定子区域中径向磁场和切向磁场各次谐波幅值与径向位置的关系曲线,很直观地得到不同定子位置的Brn和Bcn。图3和图4分别是Brnth、Bcnth与径向位置r的关系曲线(n=1,3,5,7,9,11,13)。

图5是K与径向位置r的关系曲线。可见,在49mm≤r≤50mm区间,K值很大,但是考虑到绕组安放空间大小问题,所以选择绕组安放空间位于47mm≤r≤49.5mm区域。

图3 Brnth与r关系曲线Fig.3 Relation curve between Brnth and r

图4 Bcnth与r的关系曲线Fig.4 Relation curve between Bcnth and r

图5 K与r的关系曲线Fig.5 Relation curve between K and r

4 绕组涡流损耗估算

绕组涡流估算是针对一个12极、定子36虚槽的无铁心飞轮电机(简记为12p36s)进行,与有限元仿真模型的尺寸相同。

为减小铜线的集肤效应,首先计算集肤深度∆,以确定最大线径。

对于铜导线:σ =5.8×107S/m,当转速为18000r/min时,12p36s飞轮电机来说,基波ω=3600π,µr=0.999 991,µ0=4π×10-7。根据式(10)求得∆1<1.55mm;∆3<0.9mm;∆5<0.69mm;∆7<0.59mm。所以应选线径小于0.5mm的铜导线。

假定绕组单匝线圈采用截面积为 0.5mm2的导线,分别选用不同线径D为0.4mm(选择层数N=4)、0.3mm(选择层数N=7)、0.2mm(选择层数N=16)、0.1mm(选择层数 N=16)、0.05mm(选择层数 N=16),在转速为 6000r/min、9000r/min、12 000r/min、15 000r/min、18 000r/min下利用模型式(7)计算绕组的涡流损耗。由于绕组截面积的限制,不同线径时,根据导体层数N与电机的槽数可计算出绕组总导体数M,基波角频率ω1由转速确定,Kj可根据选择不同的层数N从图6得到,导线的长度l=16mm,σ =5.8×107S/m。其中Kj的选择方法根据定子的径向范围和选择层数N确定,如当N=4时,Kj(j=1,2,3,4)选择r=47.5mm、48mm、48.5mm、49mm四个位置处的值。

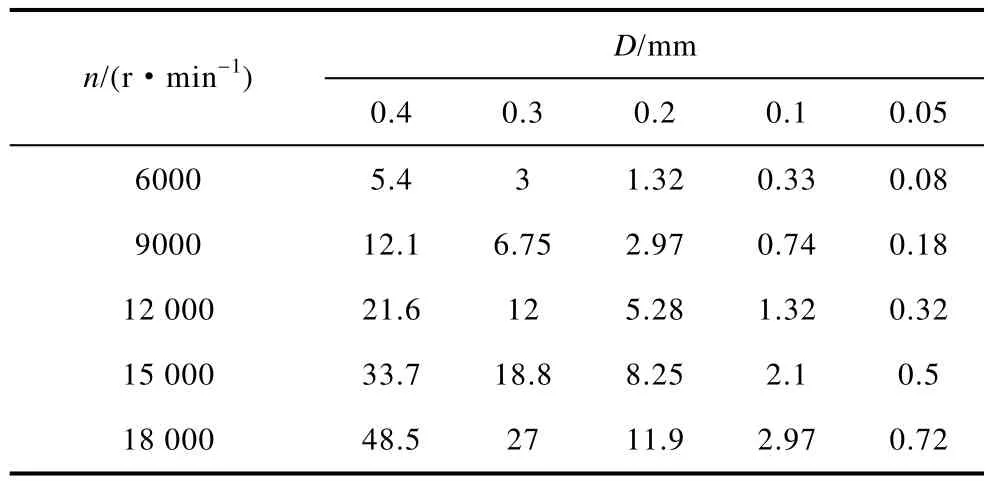

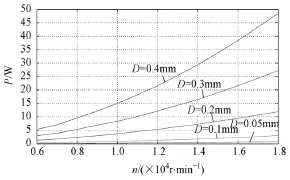

根据上述方法,可以计算出电机绕组不同线径在不同转速下的涡流损耗,见下表。根据表中数据可以作出电机绕组的损耗曲线,如图6所示。可见,损耗随线径的减小迅速减小,也随转速的升高快速增加。

表 不同转速、线径时的绕组涡流损耗Tab. Eddy current loss curves of different diameter conductors with different speeds(单位:W)

图6 几种线径的铜导线在不同转速下的损耗曲线Fig.6 Eddy loss curves of different diameter conductors with different speeds

5 实验结果及分析

绕组的涡流损耗可以通过对飞轮电机进行停机实验研究,再利用损耗分离的方法得到。实验利用两台尺寸、结构都与估算用飞轮电机相同的飞轮电机,转子的转动惯量J=0.0241kg·m2,一台安装定子绕组,绕组选用0.3mm线径的铜导线7条并绕,另一台不安装绕组,实验结果通过以下两个实验得到。

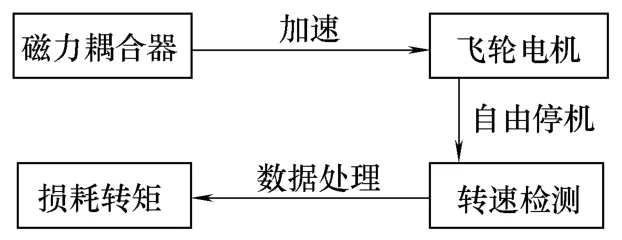

实验一:将安装绕组的飞轮电机在真空容器中(约100Pa),利用磁力耦合器将飞轮电机转子加速至12 000r/min,然后自由停机,对电机的转速进行数据记录。

实验二:将没安装绕组的飞轮电机在真空容器中(约100Pa),利用磁力耦合器加速至12000r/min,然后撤除磁力耦合器,使其自由停机,对电机的转速进行数据记录。

实验的基本原理是:利用磁力耦合器将电机加速至一定转速,然后将磁力耦合器撤除,使电机自由停机,经过转速检测环节得到电机的转速及转速变化率,从而计算得到电机的损耗转矩,再利用式(11)计算出损耗功率。实验的原理框图如图7所示。

式中 wloss——损耗功率;

Tloss——绕组涡流损耗转矩;

ω ——转子角频率。

图7 实验原理框图Fig.7 Block diagram of experiment principle

利用实验一得到的损耗功率包括风损耗、绕组涡流损耗和轴承摩擦损耗;利用实验二得到的损耗功率包括风损耗和轴承摩擦损耗。所以利用实验一得到的损耗功率减去实验二得到的损耗功率就可得到绕组的涡流损耗。

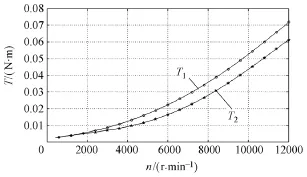

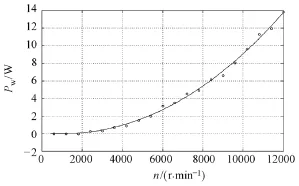

图8是实验一、二测得的损耗转矩曲线,T1是电机装有绕组的停机曲线,T2是电机没有装绕组时的停机曲线。再由损耗功率与转矩、转速的关系式(11)可以得到不同转速下实验一、二的损耗功率,相减便可得到绕组涡流损耗与转速的关系曲线,如图9所示。

针对图9与图6,在6000r/min<n<12 000r/min区间内,当转速为 6000r/min时,绕组涡流损耗约为 3W,预算与实验很相近,随着转速的升高,预算值与实验值偏差越来越大,在12 000r/min时预测值与实验值相差1.7W,约15%,这是因为多股导线的铰链不可能做到完全理想的Litz缠绕、忽略涡流反应对磁场的影响、以及两个实验中真空容器的真空度也不可能完全一样等。但总的来说绕组涡流损耗的计算模型比较准确。

图8 实验一和实验二的损耗曲线Fig.8 Loss curves of experiment 1 and experiment 2

图9 绕组涡流损耗与转速的关系曲线Fig.9 Relationship between winding eddy current loss and speed

6 结论

定子无铁心飞轮电机一般应用在高速场合,其绕组涡流损耗是一个不可回避的问题。本文对飞轮电机绕组涡流损耗的分析,能够为无铁心电机绕组导线线径的选择及绕组的合理安放提供参考,有借鉴意义;绕组涡流损耗模型结合有限元仿真计算,可以很快地估算出绕组的涡流损耗值,对减小绕组涡流损耗、提高电机效率有重要意义,具有较高的实用价值。这是因为多股导线的铰链不可能做到完全理想的Litz缠绕,以及实验条件等因素影响,造成涡流损耗计算值比实验值稍微偏小,还有待于深入研究。

[1]Ram B S. Inductance and winding eddy loss of air-cored reactors[J]. IEE Proceedings on Generation,Transmission and Distribution, 1999, 146: 416-420.

[2]Pavlik D, Johnson D C, Girgis R S. Calculation and reduction of stray and eddy losses in core-form transformers using a highly accurate finite element modeling technique[J]. IEEE Transactions on Power Delivery, 1993, 8(1): 239-245.

[3]Ram B S. Loss and current distribution in foil windings of transformers[J].IEE Proceedings on Generation, Transmission and Distribution, 1998, 145:709-716.

[4]梁振光, 唐任远. 大型变压器三维瞬态涡流场场路耦合模型[J]. 电工技术学报, 2003, 18(5): 85-91.Liang Zhenguang, Tang Renyuan. Coupled fieldcircuit model of 3D transient eddy current field for large transformers[J]. Transactions of China Electrotechnical Society, 2003, 18(5): 85-91.

[5]Vyas R, Arkadan A A. Effect of toothless stator design on the dynamic performance characteristics of high speed permanent magnet generator-load systems[J]. IEEE Transactions on Energy Conversion,1994, 9(2): 413-419.

[6]Arkadan A A, Vyas R, Vaidya J G, et al. Effect of toothless stator design on core and stator conductors eddy current losses in permanent magnet generators[J].IEEE Transactions on Energy Conversion, 1992, 7(1):231-237.

[7]Zheng L, Wu T X, Acharya D, et al. Design of a super-high speed permanent magnet synchronous motor for cryogenic applications[C]. 2005 IEEE International Conference on Electric Machines and Drives, 2005:874-881.

[8]Zhu Hongwei, Zou Jibin. Temperature rise calculation and test of the wheel motor for satellite in vacuum[C].Proceedings of the Eighth International Conference on Electrical Machines and Systems, 2005, 1:695-698.

[9]Chebak A, Viarouge P, Cros J. Analytical model for design of high-speed slotless brushless machines with SMC stators[C]. IEEE International Conference IEMDC ’07, 2007, 1: 159-164.

[10]朱熀秋, 翟海龙. 无轴承永磁同步电机控制系统设计与仿真[J]. 中国电机工程学报, 2005, 25(14):120-125.Zhu Huangqiu, Zhai Hailong. Design and simulation of control system for bearingless permanent magnettype synchronous motors[J]. Proceedings of the CSEE,2005, 25(14): 120-125.