基于ADAMS的注塑机合模机构动力学仿真研究

2010-06-28钟士培

钟士培

(顺德三坊机械制造有限公司,广东佛山528305)

合模机构是注塑机重要部件之一,是保证塑料成型模具可靠地闭紧和实现其启闭动作的关键部件,其性能的优劣,将直接影响成型制品的质量。锁模力是由合模机构闭合时合模机构发生系统弹性变形产生,系统所达到的最大变形力即为注塑机标定的额定锁模力。目前国内大多数注塑机制造厂家在设计生产过程中,往往偏重于合模机构的静力学分析,多采用以力学和数学为基础的半理论、半经验设计法进行设计。然而,注塑机双曲肘合模机构,是在复杂的工况下工作的结构系统,其动态性能状态,直接影响整机的性能。因此,有必要对注塑机双曲肘合模机构的动力学性能进行分析和研究。

ADAMS(Automatic Dynamic Analysis of Mechanical System)软件,是由美国机械动力公司(Mechanical Dynamics Inc.)开发的一套功能十分强大的机械系统动力学分析软件,是基于虚拟样机技术和多体动力学理论的机械系统仿真分析软件。该软件广泛应用于航空航天、汽车工程、铁路车辆及装备、工业机械、工程机械等领域。ADAMS与先进的CAD软件(UG、Pro/Engineer)以及CAE软件(ANSYS)可以通过计算机图形变换格式文件相互变换,以保持数据的一致性。利用ADAMS软件建立参数化模型,可以进行设计研究、试验设计和优化分析,为系统参数优化提供了一种高效开发工具。

本文结合Pro/Engineer和ADAMS软件,以多体动力学为理论基础,建立了SZ-680T型注塑机双曲肘合模机构刚柔耦合多体动力学模型,应用ADAMS软件进行了合模机构的仿真计算,获得一系列关于此合模机构的各种动力学方面的数据,分析了合模机构的动力学特性,为合模机构优化设计和工程分析提供依据。

1 建立合模机构虚拟样机模型

1.1 合模机构工作原理

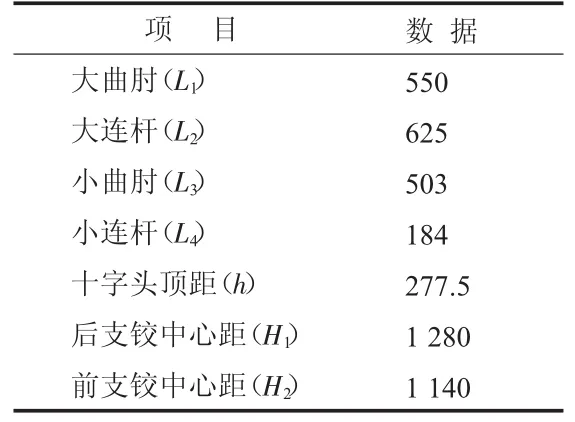

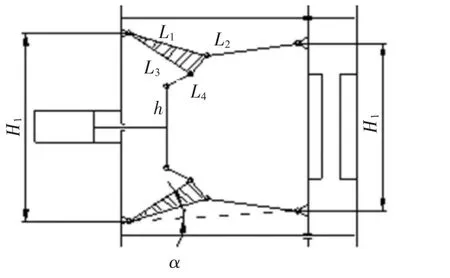

本文以SZ-680T型注塑机合模机构为研究对象,该合模机构简图如图1所示。其工作原理为:合模油缸通过十字头驱动肘杆机构摆动,使动模板沿拉杆轴向移动,实现开合模及锁模工艺要求。当机构运动至终点前某一位置时,模具与动模板刚接触,此时的曲肘角α=α0,α0称为临界角,机构继续运动,动模板在机构的驱动下继续向前移动,系统发生弹性变形,变形力作用在模具上形成锁模力。运动终止时,大曲肘(L1)和大连杆(L2)在同一直线上,系统达到最大锁模力即额定锁模力,此时合模机构处于自锁状态。表1为SZ-680T型注塑机的有关尺寸数据。

表1 SZ-680T型注塑机的有关尺寸数据 单位:mm

图1 双曲肘合模机构简图

1.2 合模机构虚拟样机模型

将Pro/Engineer建立的合模机构模型导入ADAMS有两种途径:

(1)ADAMS/Exchange是ADAMS/View的一个可选集成模块,其功能是利用IGES、STEP、STL、DWG/DXF等产品数据交换库的标准文件格式,完成ADAMS与Pro/Engineer或其他CAD/CAM/CAE软件之间数据的双向传输。将Pro/Engineer中建立的模型向ADAMS中传输时,ADAMS/Exchange自动将图形文件转换成一组包括外形、标志和曲线的图形要素,通过控制传输时的精度获得较为准确的几何形状,并获得质心和转动惯量等重要信息;

(2)通过Mechanism/Pro模块,采用无缝连接的方式将数据传送到ADAMS中,进行全面的动力学分析。现采用第二种方法,将Mechanism/Pro中的合模机构模型导出为ADAMS/View(﹡.bin)文件,使用ADAMS软件可对转换的合模机构模型进行编辑。

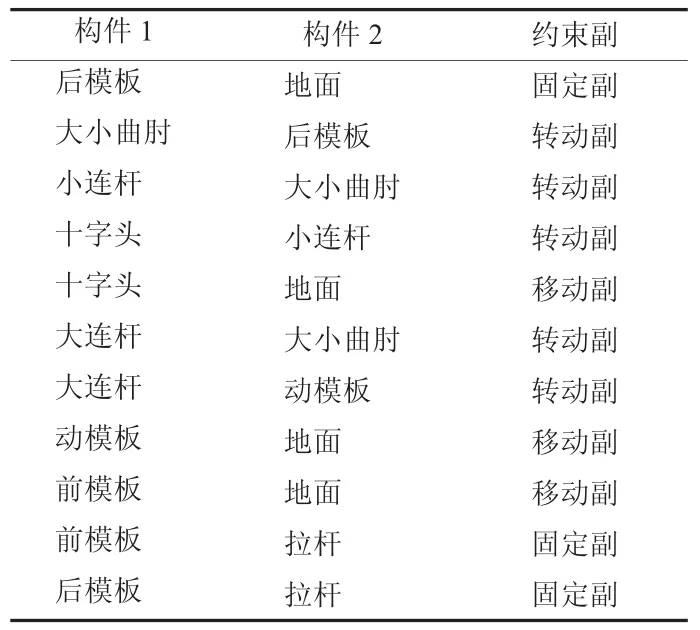

依据多体动力学理论,根据合模机构各部件的连接和约束关系施加各种约束副,使得多体动力学模型的运动和受力形式符合实际情况。定义各构件之间的约束关系如表2所示。

表2 各构件之间的约束关系

1.3 在ADAMS中建立柔性体的方法

在ADAMS中建立柔性体有3种方法。

(1)通过将一个构件离散成许多段刚性构件,进而可以建立所需要的柔性体,用柔性力进行连接。但这种方法只限于简单构件;

(2)用ADAMS/Auto Flex模块,可以直接在ADAMS/View中生成建立柔性体的模态中性文件MNF,再用柔性体替代原来的刚性体;

(3)利用有限元软件将构件离散成网格单元,通过模态计算,将文件替换为建立柔性体的MNF文件,从而可以直接读取到ADAMS中。

合模机构依赖系统发生弹性变形产生锁模力。对合模机构的受力分析,应用刚柔耦合多体动力学模型。文中只考虑合模机构的大曲肘(L1)、大连杆(L2)、小曲肘(L3)、小连杆(L4)及拉杆的柔性特征,将大曲肘(L1)、大连杆(L2)、小曲肘(L3)、小连杆(L4)及拉杆建立为柔性体,其他零部件仍然考虑为刚体。本文采用上述的第二种柔性体建立方法完成从刚体到柔性体的转换。利用该方法,可以根据AFI(AutoFlex Input)文件自动生成形状复杂的柔性体,以便在仿真分析中研究柔性部件的变形,更加精确地预测载荷,提高仿真的准确度。至此,已建立了完整的合模机构虚拟样机模型。

2 合模机构动力学仿真

2.1 ADAMS中碰撞参数选取

ADAMS软件用接触定义了仿真过程中,自由运动物体间发生碰撞时,物体间的相互作用。ADAMS/Solver采用两种方法计算接触力(法向力):回归法(Restitution)和IMPACT函数法。

回归法需要定义两个参数:惩罚参数和回归系数。惩罚参数起加强接触中单边约束的作用,而回归系数则起到控制接触过程中能量消耗的作用。

ADAMS/Solver采用IMPACT函数法,接触力实际上相当于一个弹簧阻尼器产生的力。

本文采用回归法计算接触力,惩罚参数(Penalty)取1×106,回归系数(Restitution Coefficent)取 0.8。

选取了上述参数后,基于虚拟样机模型,就可以进行动力学仿真。

2.2 合模机构动力学仿真

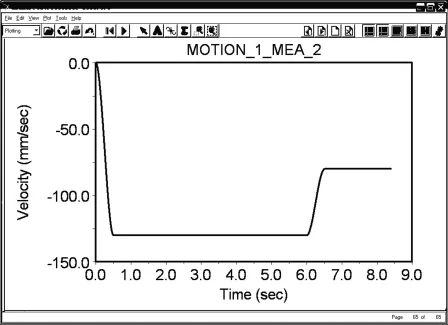

基于虚拟样机模型,在十字头的移动副上添加移动运动驱动。为了添加移动运动时不出现突变,及减少动模板与前模板的碰撞接触力,使仿真过程更符合实际的操作,这里使用STEP函数控制移动运动驱动,将移动运动速度分为4个阶段,十字头的输入运动信号如图2所示。

图2 十字头移动运动输入信号

为确保动模板与前模板接触过程的仿真精度和减少仿真时间,添加传感器(SENSOR),将仿真步长分为两段:动模板与前模板接触前的步长为0.05 s;动模板与前模板接触后的步长为0.001 s。

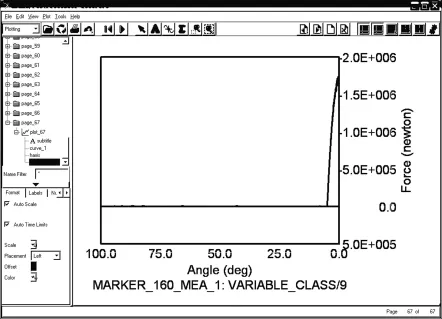

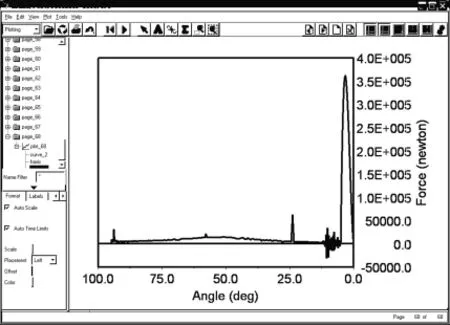

运行仿真后即可处理运动副上的位移、速度、加速度、作用力和作用力矩等数据,可同时输出高性能的动画和各种数据曲线,进行曲线编辑和数字信号处理。图3至图6的仿真曲线分别是曲肘角α随时间变化曲线、接触力与曲肘角α的关系曲线、拉杆拉力与曲肘角α的关系曲线及十字头移动副受力与曲肘角α的曲线。

图3 曲肘角α随时间变化曲线

图4 接触力与曲肘角α的关系曲线

图5 拉杆拉力与曲肘角α的关系曲线

图6 十字头移动副受力与曲肘角α的曲线

3 仿真结果分析

下面以双曲肘合模机构注塑机SZ-680T为例,具体说明机构的仿真结果。本文取临界角α0=5°,由图3的仿真曲线可知,总仿真时间为t=8.389 s,当仿真时间达到t=6.5 s时,曲肘角α=7.34°,曲肘角α随时间的变化趋于平稳,这有利于降低动模板与前模板之间的接触碰撞产生的振动。由图4的仿真曲线可知,当曲肘角α>5°时,动模板与前模板之间没有接触,接触力为0;当曲肘角α=5°时,动模板与前模板开始接触,接触力随曲肘角α的减小而急增,曲肘角α=1°时,接触力达到最大值:9.87×106N。

图5为单根拉杆受力随曲肘角α变化的仿真曲线。当曲肘角α>5°时,拉杆的拉力为:2000N;当曲肘角α=5°时,拉杆的拉力开始上升,并随曲肘角α的减小而增大,当曲肘角α=0°时,拉杆的拉力最大,达到1.75×106N,此时,锁模力达到最大:4×1.72×106N=6.88×106N。这说明本合模机构产生的变形力可满足设计要求。

图6为十字头移动副受力随曲肘角α变化的仿真曲线。当曲肘角α>5°时,由于传动角的变化,十字头移动副的受力也随传动角的变化而变化,其值在3 000~40 000 N之间变动;当曲肘角α=5°时,十字头移动副的受力开始上升,并随曲肘角α的减小而增大,当曲肘角α=3.35°时,十字头移动副的受力最大,达到3.6×105N;随后,十字头移动副的受力随曲肘角α的减小而减小,当曲肘角α接近为0时,十字头移动副受的力也接近为0,这说明合模机构进入自锁状态。十字头移动副的受力是由合模油缸产生,由上述的数据和油泵规格就可以计算出合模油缸的规格。

4 结束语

(1)基于ADAMS进行的双曲肘合模机构刚柔耦合多体动力学仿真研究,可得到各运动件之间的相互作用力和碰撞接触力的变化规律。仿真结果能够比较真实合理地体现双曲肘合模机构的动力学特性,说明应用ADAMS软件进行双曲肘合模机构仿真分析和研究的可行性。

(2)基于虚拟样机的建模和仿真,由动态仿真曲线可以初步选定合模油缸的规格。

[1]王兴天.注塑技术与注塑机[M].北京:化学工业出版社,2005.

[2]廖小平,胡映宁.注塑机双肘锁模机构综合优化设计[J].广西机械,1997,(1):22-25.

[3]二代龙震工作室.Pro/Mechanism/MECHANICA Wildfire 2.0机构/运动/结构/热力分析[M].北京:电子工业出版社,2006.

[4]张春伟,刘海江.肘杆式注塑机合模机构合模点配置方法研究[J].塑料工业,2008,(6):34-37.

[5]冯良为,岑运福.注射成型机四孔斜排双曲肘合模机构的运动和力学分析[J].橡胶工业,2001,(11):674-676.

[6]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2002.

[7]MSC.SoftwareCorporation.MSC.ADAMS 2005 r2,ADAMS/View[CP/DK].U.S.A.:MSC.Software Corporation,Jul 22 2004.

[8]MSC.Software Corporation.MSC.ADAMS 2005 r2,ADAMS/PostProcessor[CP/DK].U.S.A.:MSC.Software Corporation,Jul 22 2004.