微型计算机在数字电火花电源控制系统中的应用

2010-06-27宋聚海陈克选

宋聚海,陈克选,肖 笑

(1.山东核电设备制造有限公司,山东海阳265118;2.兰州理工大学有色金属合金省部共建教育部重点实验室,甘肃兰州730050)

电火花涂敷技术在金属沉积修补及防护层涂敷方面的广泛应用,不仅降低了生产成本、提高了资源的重复利用率,同时也提高了企业的生产效率。近年来,国内外一些专家和学者对电火花涂敷电源进行不断的研究和改进,最有效的是在阳极端改用了旋转电极。改进的电火花涂敷电源热输入量集中、热影响区小,由于瞬间形成高温达万度以上,可形成高熔点的复合强化层[1~2]。实际应用中,改进的电火花涂敷电源仍存在可控性和稳定性不够理想的问题。这不仅影响了涂敷效果,也在某种程度上限制了电火花涂敷电源的使用范围。基于此问题,本论文提出一种基于16位微型计算机控制的可控性较精确的逆变电火花脉冲电源控制方案。

1 电火花涂敷电源功能参数及主电路结构

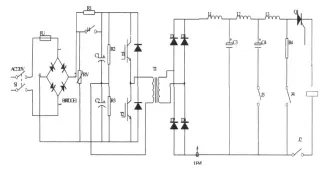

本论文设计的脉冲电火花电源主要参数为:输入电压:220V±10%(50~60 Hz);输出电压:45~120 V;工作脉冲频率:300~10 kHz;额定输入电流:15 A;逆变频率:25 kHz;额定输出功率:3 500 W;冷却方式:风冷。所设计的电火花涂敷电源主电路如图1所示。

主电路工作原理如下:

(1)输入整流滤波:输入整流滤波电路由桥式整流电路和串联电容C1、C2构成。整流桥选用耐压1 200 V,正向平均电流为100 A的整流管。电阻R1和常开开关J1组成主电路的软启动回路。电源启动时,R1串入主电路,限制启动时的充电电流,用软件实现延时500 ms后,J1闭合,将限流电阻短路,主电路启动过程结束。

图1 电火花涂敷电源主电路

(2)IGBT功率转换:功率转换电路由功率开关管 IGBT1、IGBT2;半桥电容 C1 、C2;高频变压器一次绕组组成。当 IGBT1、IGBT2均截止时,由于电容C1和C2容量相等,电路对称,因此,中点电压为输入整流滤波电路输出直流电压的一半。当IGBT1的栅极加一触发脉冲信号时,IGBT1导通,电容C1通过 IGBT1、变压器一次绕组放电,同时,电容C2通过输入电源、IGBT1、变压器一次绕组被充电,在工作过程中IGBT的工作频率为20~25 kHz。

(3)整流滤波输出:整流滤波输出电路由高频变压器二次绕组、快恢复桥式整流电路D1~D4、电容器组C3、C4和电感及晶闸管组成。

(4)工作脉冲频率控制:在主电路设计时,采用了半控的高频晶闸管进行输出频率的控制。由于单片机的PWM引脚的输出周期是固定的[3],即其输出信号频率是固定的,故设计采用单片机的定时器,用软件编程以定时器中断方式实现频率和脉宽均可调的晶闸管脉冲触发信号。

主电路的半桥电路在满足设备功率的前提下,具有抗不平衡能力强的特点,大大提高了电源的可靠性。

2 基于微型计算机的电源控制系统设计

2.1 控制系统硬件设计

2.1.1 微型计算机类型的选择

在本设计中,采用美国某公司生产的MCS96系列16位MCU中的80C196KC作为控制电路的核心芯片,该型号单片机采用CHMOS工艺制造,具有运算速度快、处理能力强、接口丰富的特点。集成有16K字节的EPROM,488字节寄存器阵列,有20个中断源(其中包含有一个非屏蔽中断(NMI)),3个脉宽调制(PWM)输出,4个高速输入口HSI,6个高速输出口HSO,4个16位软件定时器,八通道带有采样保持的10位A/D转换器,全双工串行口,看门狗以及高速时钟和I/O系统等。与80C196KB相比,80C196KC不仅内部存储器的容量扩大了一倍,扩展了输入输出口(如增加了2个PWM口),还新增了一个外设事务服务器PTS(Peripheral Transaction Server),这大大降低了中断服务的开销。另外,它可采用 16MHz的晶振,运行速度比12MHz的80C196KB快33%。这给系统设计以及今后控制系统的升级和扩展提供了极大的方便[4]。

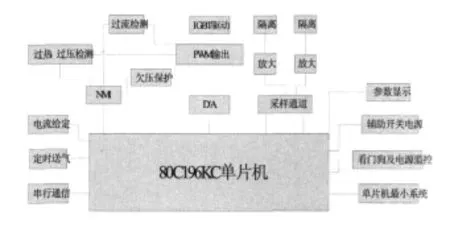

2.1.2 微型计算机控制系统的硬件组成

采用80C196KC构成的电火花脉冲电源控制系统,既要控制系统的输出特性,又要实时监控工作过程。控制系统电路由MCU最小系统、驱动电路、电压、电流采样电路、保护电路以及参数预置与显示电路等组成。所设计的控制系统结构框图见图2。

图2 电火花电源控制系统框图

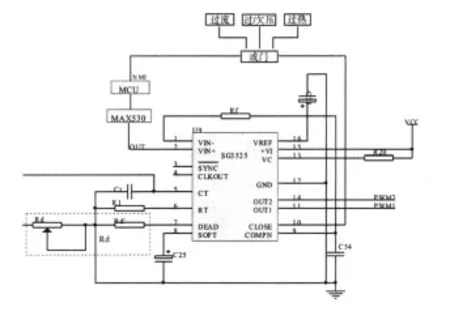

(1)脉宽调制(PWM)电路

本设计采用脉宽调制方式调节涂敷电源的输出特性。通过工作时参数采样的负反馈,并采取PI的控制算法,实时调整PWM的脉宽。为保证电源系统能工作在设计的恒定频率范围内,本设计对频率不稳定段进行了封锁,即设置了最小脉宽。由于脉宽很窄时对控制电路及主电路元件的对称性有较高的要求,因此,本设计在控制程序中规定了SG3525输出的最小脉宽为4.0 μ s,这也避免驱动电路存在保护盲区所带来的不良影响。

控制系统中,将误差放大器设计成电压跟随器的形式,误差由单片机运算后输出,经MAX530芯片进行D/A转换后给出SG3525的控制电压信号,该控制电压信号由SG3525的同相输入端输入,如图3所示,图中Rf为误差放大器反馈电阻。

图3 由SG3525构成的PWM电路

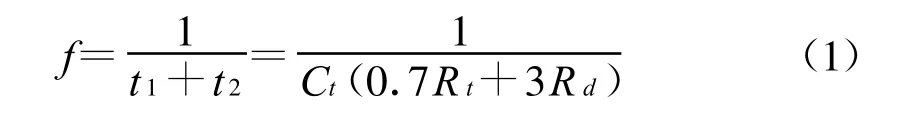

SG3525产生的锯齿波频率可按下式计算:

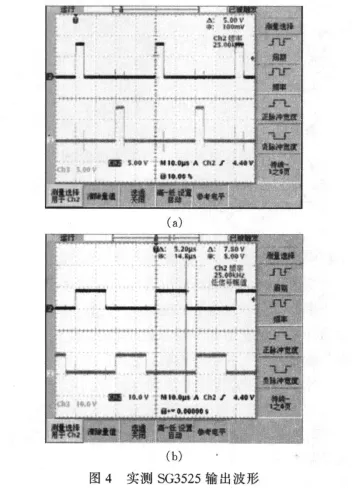

式中:t1、t2分别为锯齿波上升时间和下降时间;Rd为死区电阻。改变 Rd的大小就可改变两路脉冲信号之间的死区时间。3525输出的PWM的波形频率为锯齿波的一半。本系统设计的逆变频率为25 kHz,故要求 SG3525产生的锯齿波频率为 50 kHz。微调Rd可改变死区的时间,并可小幅度改变锯齿波频率,本设计选定死区时间为 5.2 μ s,逆变频率为25 kHz。实测的SG3525输出的脉冲波形如图4所示。其中图4a中单片机送给SG3525的控制电压信号为1.5 V,图4b中单片机送给SG3525的控制电压信号大于3.3 V(即为最大脉宽)。由图4b可看出:两路脉冲之间的死区时间为5.2 μ s。

(2)电源监控及看门狗定时电路

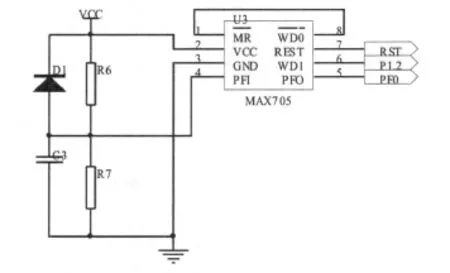

Maxim公司的MAX705芯片集电源监控、看门狗定时于一体,看门狗定时时间为 1.6 s。利用MAX 705低Vcc检测电路,可保护系统使之免受低电压状况的影响。当Vcc降低到转换点2.7 V以下时,系统复位,防止CPU误动作,复位一直确保到Vcc返回稳定为止。本论文应用Maxim公司的MAX705设计的电源监控电路如图5所示。

图5 电源监控电路

利用MAX 705内部比较器和参考源,通过R1、R2和C1构成的RC电路,当PFI端电压低于1.25 V,PFO输出低电平。系统上电时,利用比较器输出端PFO呈现低电平,由逻辑电路封锁触发脉冲,避免电源合闸瞬间晶闸管产生误触发。图中MR为手动复位管脚,当WDO引脚高电平在1.6 s内保持恒定时,将在WDO输出一个低电平,利用MR管脚的特点,将在RST端将产生一个复位信号。WDI为监视跟踪定时器输入。有3种情况可使内部监视跟踪定时器清零:发生复位、WDI处于三态及WDI检测到有上升沿或下降沿[5]。

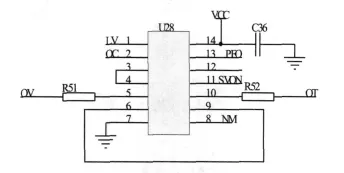

(3)基于NMI的保护电路

为了确保系统的安全、可靠工作,本论文中设计了针对过/欠压、过热、过流综合保护电路,采取封闭式保护方式。即无论以上哪种故障发生时,都由硬件电路在SG3525的10脚加一高电平,以关断其PWM输出。同时向单片机申请中断,以便对故障进行进一步处理。各类故障均通过一个或门输出信号给80C196KC的非屏蔽中断NMI对其进行处理,该类中断享有最高优先级,其电路设计如图6所示。由HIS.2和HIS.3来判断发生了哪类故障。在故障中断服务程序中,针对不同的故障,给出了不同的指示。当有以上4种故障之一发生,便彻底封闭IGBT的输出,结束当前工作。

图6 NMI的综合保护电路

2.2 控制系统软件设计

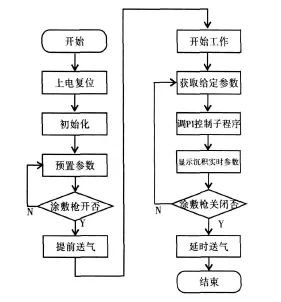

本系统设计的80C196KC微型计算机控制程序包括主程序和中断服务程序两部分。其中主程序用来控制电火花涂敷正常工作的整个过程,中断服务程序用于处理过流、过热、过/欠压等故障。

主程序流程图见图7。其具体控制时序是:上电复位后,判断涂敷枪开关是否合上;如果合上,进入电火花涂敷准备状态。进入该状态后,先根据预置的参数计算涂敷过程中的各种控制参数,然后,提前送气—开始工作—采集实时参数—进行动态PI调节—涂敷抢断开—延时送气—退出工作程序。

图7 主程序流程图

发生过流、过热、过/欠压等故障时,保护模块会立即动作,一边发出中断请求,一边直接切断控制PWM的输出。同时,中断服务程序也会做出相应的动作进行报警。中断服务子程序流程图见图8。

2.3 硬件电路抗干扰设计

由于本论文的主电路是一个十分复杂的模拟/数字、高压/低压、高频/低频混合逆变电路,且逆变电源的工作环境相对复杂,各种干扰源较多[6~7]。为保证电火花涂敷过程的顺利进行,就要加强整个电火花涂敷设备内部的抗干扰能力。本论文采用阻容滤波来抑制电源系统的干扰,用光电隔离和使用双绞线来抑制I/O通道的干扰,用合理布置电源线、元件来减小信号线间的交叉干扰,用去耦电容来抑制印刷电路板干扰。

图8 中断服务子程序

3 系统调试及结果

最后,对所设计的电火花电源主控制板分别进行了脱机调试和联机调试。

脱机调试充分证明了印刷电路板设计和软件设计完全满足要求,驱动脉冲正常,保护动作及时有效、数字显示正确稳定、各动作时序与设计要求完全符合。

联机调试时,经空载和负载测试表明,所设计的基于MCU控制的电火花涂敷电源主控制系统能输出理想的控制脉冲波形,其幅值、频率和占空比均独立可调,电源设备可满足不同金属材料类工件的电火花涂敷需求。

4 结论

(1)所设计的电火花涂敷电源控制系统采用高性能的80C196KC微型计算机为控制核心,控制精度高,灵活性好,抗干扰能力强,操作方便,工作稳定可靠。

(2)控制电路中的PWM输出电路、电源监控及看门狗电路、NMI保护和显示模块均能正常、稳定的工作。

(3)本文从硬件和软件两方面采取了多种抗干扰措施,在脱机调试和联机调试过程中,取得了较为满意的效果。

[1]Gao Wei,Li Zhengwei.Nano-Structured ally and composite coatings for high temperature applications[J].Materials Research,2004,7(1):175-182.

[2]陈钟燮.电火花表面强化工艺[M].北京:机械工业出版社,1987.

[3]徐爱卿.Intel16位单片机[M].北京:北京航空航天大学出版社,2002.

[4]汪建.MCS-96系列单片机原理及应用技术[M].武汉:华中理工大学出版社,1998.

[5]赵晓辉.MAX705/706在微处理器监控中的应用[J].现代电子技术,2001(5):61-62.

[6]Kato T,Lee S,T akeya K.Modeling of a power electronic converter for EMC in the conduction emission frequency band[J].Electrical Engineering in Japan,2002,139(1):44-50.

[7]Skibinski G,Pankau J,Sladky R,et al.Generation,control and regulation of EMI from AC drives[C].Industry Applications Conference,1997.Thirty-Second IAS Annual Meeting,IAS'97.,Conference Record of the 1997 IEEE,New Orleans,USA,1997,2:1571-1583.