航空发动机机匣电解加工工艺试验

2010-06-27盛文娟

盛文娟,徐 斌

(沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

目前航空发动机机匣型面加工,主要采用五坐标数控铣削成形的加工方法。而数控铣削加工存在一定的缺陷,如:机匣材料多为高温耐热合金,机械切削成形困难,刀具消耗量大,刀具费用高;数控铣削后,材料表面残余应力大,工件易变形,需增加热处理工序,消除变形;数控铣削加工周期长,设备占有量大,设备投资大。而电解加工更适于发挥其工艺特长,因电解加工是电化学反应过程,加工表面无残余应力、无冷作硬化层、无塑性变形、无再铸层、无显微裂纹、表面粗糙度低,适合于难切削材料的加工;适用于薄壁件、空间曲面、形状复杂的零件批量生产,成本低、质量高、效率高且加工过程中工具阴极不损耗等。综合技术经济分析,机匣表面成形加工采用电解加工具有显著的优势。

国外在机匣电解加工方面进行了深入的研究和尝试,并已实现工程化应用。以英国 RR公司的Spey机匣加工为例[1],扩散机匣、内机匣、压气机中间机匣的电解成形加工已成为核心专长,并将电解加工工艺纳入了航空发动机机匣的通用工艺,可见机匣型面采用电解加工有着不可估量的经济效果。而我国航空发动机机匣电解加工的研究还不多见,因此开展这方面的研究工作很有必要。该项试验以一个锥形面机匣为研究对象,首先大胆尝试利用改造的20世纪70年代叶片电解加工设备,在此基础上完成大量的工艺试验,进行了机匣电解加工技术的研究探索。

1 机匣电解加工工艺分析

1.1 电解前零件的技术要求

试验机匣零件材料为GH706镍基高温合金,毛坯采用自由锻件,如图1所示。零件毛坯尺寸为:锥体大端圆的直径 720 mm、高度158 mm、壁厚 40 mm、锥度10°。电解加工选用NaCl电解液,具有线性特性,因而杂散腐蚀大。机匣型面加工时间过长,因此要求定位基准面、导电面和非加工表面至少留有1.0 mm余量。另外,为防止导电过流烧伤,保证导电的可靠接触,要求零件导电面表面粗糙度值不大于 Ra3.2 μ m,零件表面无毛刺、无油垢等杂物。

图1 零件毛坯图

1.2 电解加工可行性分析

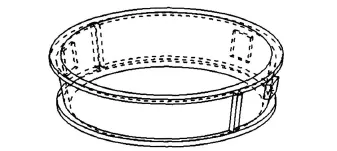

试验机匣零件电解加工外型如图2所示。锥形体外环型面上有形状相同的大方型凸台2个、小方形凸台1个,它们之间沿周向不同角度分布,纵向安装边2处,对称分布。电解加工大约去除毛坯1/2以上的重量,在结构上适宜电解加工。

试验机匣零件为镍基高温合金材料。当采用NaCl线性电解液加工时,电流效率η=70%~85%,电极反应电压δ E=1~3 V[2],电源电压取较大值,增大加工电流密度,可获得较高的生产效率。

图2 零件电解加工外型图

限于目前的设备条件,电解机床阴极进给方式为单方向直线进给,拷贝加工。因此欲获得所要求的型面形状和尺寸,应采取分度、分块、分工步加工方式,用不同规格形状的阴极在不同工位上电解加工。经综合分析和计算,确定出机匣型面电解加工共用8块电极,在15个工位上完成整个机匣型面的成形加工。机匣型面分度、分块工位如图3所示。1号电极加工4个工位,2号电极加工3个工位,3号电极加工2个工位,4号、5号、6号、8号电极各加工1个工位,7号电极加工2个工位。其中7号电极加工2个形状相同的大凸台,8号电极加工小凸台。一般来讲,每块电极的加工面积大小是不同的,两侧面的角度也不尽相同,这主要取决于型面的几何形状,由电解加工的成形规律所决定。当然,希望电极的加工面积大一些,总体加工效率高一些,但还要综合考虑成形条件、电源容量及设备的承载能力。

图3 机匣型面分度、分块工位图

2 机匣电解工艺试验

2.1 试验设备

电解加工设备包括电解加工机床、加工电源、控制系统、电解液系统,工艺装备是机床的独立附件。根据加工对象选择设备,鉴于尚无专用的机匣型面电解设备,经研究论证改造了叶片电解加工机床,基本能满足试验的要求,保证机匣型面电解加工过程的稳定性和可靠性,达到试件的加工精度和加工效率,改善试件表面加工质量。为此,对设备进行多方面改造。

(1)电极由直流伺服电机经减速器驱动丝杠水平送进,恒速控制,安装数显装置,提高位置控制精度。阴极进给速度为:0.25~0.9 mm/min;主轴中心高:135 mm;工作箱尺寸:1 250 mm×990 mm×570 mm。

(2)加工电源为可控硅直流电源,连续加工,额定输出电压24 V,额定输出电流5 000 A。

(3)由于加工中蚀除的材料量大,增强电解液系统净化能力,电解液系统采用二级过滤。在泵入口处及机床管路入口处均设置有低、高压过滤器,管路压力由溢流阀进行调节,压力范围:0~0.6 MPa,可通过热交换器和加热装置调整电解液温度的高低。

(4)采用混气电解加工,在机床进液口处安装一个长条形强制式气液混合器,不仅解决了电源容量偏小的问题,同时也改善了电解液的流动性,增加流场的均匀性,提高机匣型面的整平比。

(5)避免在任何加工状态下火花故障造成短路烧伤,要求小火花鉴别、大火花保护装置工作灵敏。

(6)因机床工作台为固定式,为实现分块、分度、分工步加工,夹具采用手工分度。

(7)工具阴极采用水平窄槽内喷式流场设计,注意供液方式和流场设计合理性。

(8)由于工艺装备接触腐蚀性介质,且承受较大的电流和高速流动的电解液,工艺装备必须防蚀、绝缘和密封,确保其定位的稳定性,正常地传导电流和输送电解液。

工艺上还应注意,因机床的刚性不足,故加工过程中参数不能定得太高、间隙不能太小;力求恒电压,恒进给速度,恒电解液浓度、压力、温度,从而有效控制加工间隙,稳定加工状态。

2.2 电极装夹位置的确定

工件的加工尺寸正确与否,首先取决于工具阴极相对夹具位置的正确性。为确保位置精度,借助于专用找正测具,用精密的块规调整具有导向键的阴极安装座,调整阴极相对夹具的高度位置;然后通过试件加工做进一步调整,当工件的高度尺寸合格后,将电极固定,确定出电极位置。与此同时,调整阴极相对于夹具的径向位置,保证阴极中心线通过夹具圆弧定位面的圆心。

2.3 工件定位与装夹

工件以小端外圆柱面、小端平面为定位基准面,大端平面为夹紧、导电面,具有较大的导电面积,并使电解加工开始就能维持电解液流场较稳定,防止电解加工出现贫液区,保持电解液压力均匀。机匣定位、夹紧安装示意见图4。

图4 机匣定位、夹紧安装示意图

2.4 工艺参数的确定

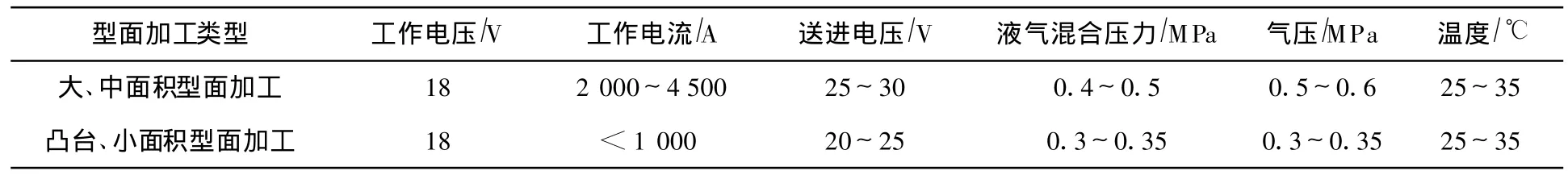

确定电解加工参数的顺序为:先选定加工间隙,阴极进给速度,电流密度,再选定相应的加工电压及电解液参数。工艺试验的加工初始间隙确定0.5 mm,阴极进给速度0.3 mm/min。因镍基高温合金有产生晶间腐蚀的问题,所以加工中严格控制电解液的浓度,注意工艺参数要合理匹配,应采用高的电流密度。试验所用的电解液浓度为10%~15%的NaCl水溶液,电流密度20 A/cm2。根据技术条件的要求,经多次试验得到一组较优的工艺参数组合,保证零件的加工质量(表1)。

表1 试件工艺参数表

2.5 电解加工技术要求

机匣型面电解加工后,不允许烧伤、结疤、残留凸起物、凹坑等缺陷,因镍基高温合金可能产生晶间腐蚀,所以首件做金相检查。

2.6 电解加工中的调节

加工过程的稳定性是电解加工的基本要求。试验中视实际加工情况,对工具阴极的进给速度作进一步调整,调节冲液压力。加工开始,电流逐渐上升,达到平衡间隙时,加工电流保持稳定状态。加工过程中若电流随电极的进给反而下降,或加工电流急剧下降,很可能出现局部加工小区域的电化学反应不充分,需紧急停车,查找原因,避免发生短路现象。若电流急剧上升,需降低阴极进给速度,使金属的蚀除速度与电极进给速度相等,保持加工稳定性,使电解加工能正常进行,以免电流过大超出电源带负载能力,损坏电源。

3 机匣电解关键技术

由于机匣是锥形面,毛坯余量大,形状较复杂,在加工过程中如何控制流场,使流场均匀、流量充足,是保证零件加工精度、表面质量、完成工艺研究的重点。要保证流场均匀,除了正确选择流动形式和保证一定的电解液压力、流速外,还要合理设计电解液通道形式及其布局,因此,工具阴极形状、尺寸及流场均匀性设计是机匣型面电解加工工艺中的关键技术之一。

3.1 工具阴极形状尺寸的计算

3.1.1 确定端面间隙

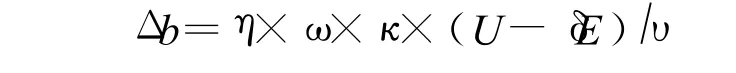

它是阴极尺寸设计及工艺参数选择的最重要的基本依据,利用活性电解液的成形规律近似计算端面间隙值。

式中:Δ b为端面间隙,mm;η为电流效率,70%;ω为实际体积电化学当量,0.001 6cm3/min;κ为电解液电导率,混气加工在 30℃时其值为 0.1(Ω·cm)-1;U为电源电压,18 V;δ E为分解电压,3 V;υ阴极进给速度,0.03 cm/min。[3]

端面间隙为:

3.1.2 确定上、下面间隙

在工具阴极的上、下表面用环氧树脂进行绝缘,只留5 mm的工作圈,使工件已加工面不再遭受二次电解腐蚀,此时上、下面间隙 Δ s只取决于工作圈的宽度b。即

式中 :Δ s为上、下面间隙,mm;Δ b为端面间隙 ,0.56 mm;b为电极工作圈的宽度,5 mm。

上、下面间隙为:

3.1.3 确定两侧面间隙

根据分度情况,确定电极两侧面角度。同理,按上述公式进行计算,并作相应的设计修正,加工中应能将相邻型面间的金属溶解掉,同时保证加工过程中电解液不流失,使加工区不产生贫液现象,同时注意工件侧面的成形要求。

待阴极工作面的形状、尺寸全部确定后,就可作出阴极设计图,按图纸加工出的阴极再经过试加工作进一步的修正,使之更符合电解加工的实际状况。

3.2 工具阴极的流场设计

机匣电解加工中重要的是流场设计,按型面特点、复杂程度及精度选用不同的流场。工具阴极流场设计包括电解液通道形式、通道尺寸及导流段尺寸的确定、通道布局设计。

3.2.1 电解液通道布局

电解液通道采用窄槽形式,总原则是要确保加工区流场均匀,不产生贫液区,以避免该处钝化和短路;不产生流速过大区,以避免该处加工间隙过大而使型面畸变。电极上出水槽的分布应均匀,流线不相交。型面加工采用正流水常见的二种方式,其电解液通道布局如图5所示。

3.2.2 确定电解液通道尺寸

流道长度以不超过阴极轮廓为限,两端与轮廓距离尺寸要适当,取1.5 mm。因为混气加工,又考虑实际加工面积较大,所需电解液流量也较大,故取通液槽宽 b=2.0 mm,出水口导流段尺寸取15 mm。在制造工艺方面,要求通液槽周边平直,尖边倒圆抛光,槽、孔壁面光滑,表面粗糙度 Ra0.63~1.25 μ m 。

图5 二种电解液通道布局

3.2.3 确定电解液通道布局

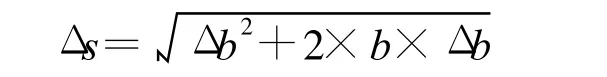

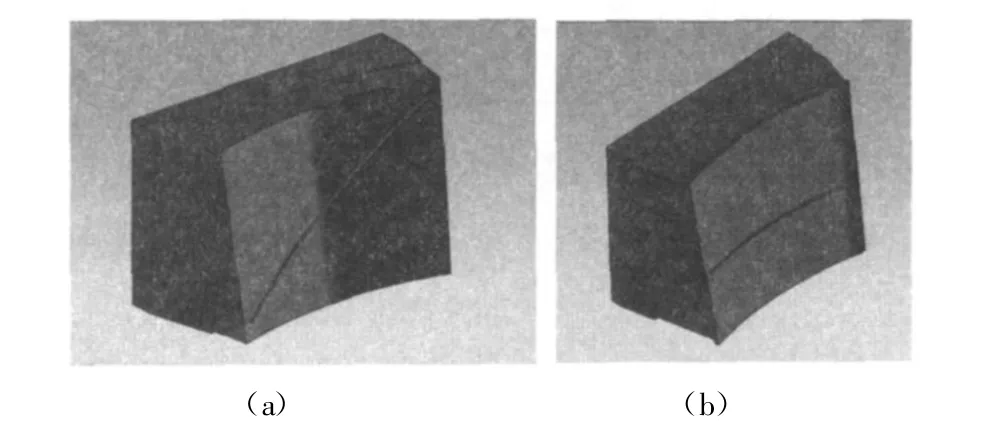

采用二种电解液通道布局方案对工件进行了加工试验。其中图5a电解液通道为对角线长度方向,该布局出水面积较大,供液充分,加工效率高。但经试验发现对角线近顶点处,加工过程中流速过大,而使工件在不同工位的型面电解加工后,机匣型面的大端、小端边缘有波纹,加工尺寸不能保持一致,工件电解加工实际效果见图6a。因此,电解液通道改为水平长度方向(图5b)。通过试验发现电极两侧面流场不足,加工过程中易发生短路现象,因此在通液槽的两端加增液孔直径3.5 mm,以改善电极两侧面供液不足的现象,使其电解产物顺利排除,避免发生短路现象,工件电解加工实际效果见图6b。

图6 工件电解加工实际效果图

电解液通道布局采用水平方向经工件试加工合格后,用于正式零件的电解加工,获得较好效果的机匣型面,尺寸和形状均符合工艺要求。

4 结论

通过对航空发动机机匣电解加工工艺试验,进一步掌握了机匣电解的关键技术。实现了零件的电解加工,达到了工艺要求,验证了电解加工工艺是一种低成本、高质量、高效率的加工方法。但与国外先进的机匣电解加工技术相比,目前还存在着较大的差异,加工精度不高效率偏低。国外机匣电解加工设备条件总体较好,电源容量较大,自动控制系统较完善,进给速度特性“硬”,运动机构精度高,因而采用高参数、小间隙加工居多,能达到高精度、高质量表面工艺指标,且可一次最终成形,这些都需迎头赶上。随着机匣电解设备的研制到位,机匣电解加工能力与技术水平的不断提升,该项技术正在向着世界先进水平迈进。

[1]范植坚.电解加工与复合电解加工[M].北京:国防工业出版社,2008.

[2]白基成.特种加工技术[M].哈尔滨:哈尔滨工业大学出版社,2006.