高速走丝电火花线切割多次切割修正量规律研究

2010-06-27刘志东王振兴徐安阳

张 艳,刘志东,王振兴,徐安阳

(南京航空航天大学机电学院,江苏南京210016)

多次切割是在1次切割成形的基础上,通过2次切割提高加工精度,3次以上切割提高表面质量完成的。多次切割的实际修正量直接影响多次切割的尺寸精度[1],由于受加工过程中多种因素影响,多次切割的实际修正量与理论修正量存在差异。本文主要通过改变脉冲电源参数、电极丝的运丝速度、张力、实际进给速度和限位棒间电极丝跨距(以下简称跨距)等来研究多次切割实际修正量的规律,为保障高速走丝电火花线切割多次切割的绝对尺寸精度提供依据。

1 多次切割实际修正量规律研究

1.1 试验条件

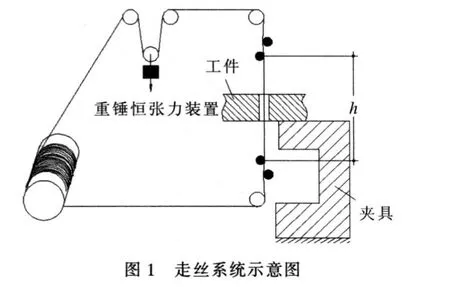

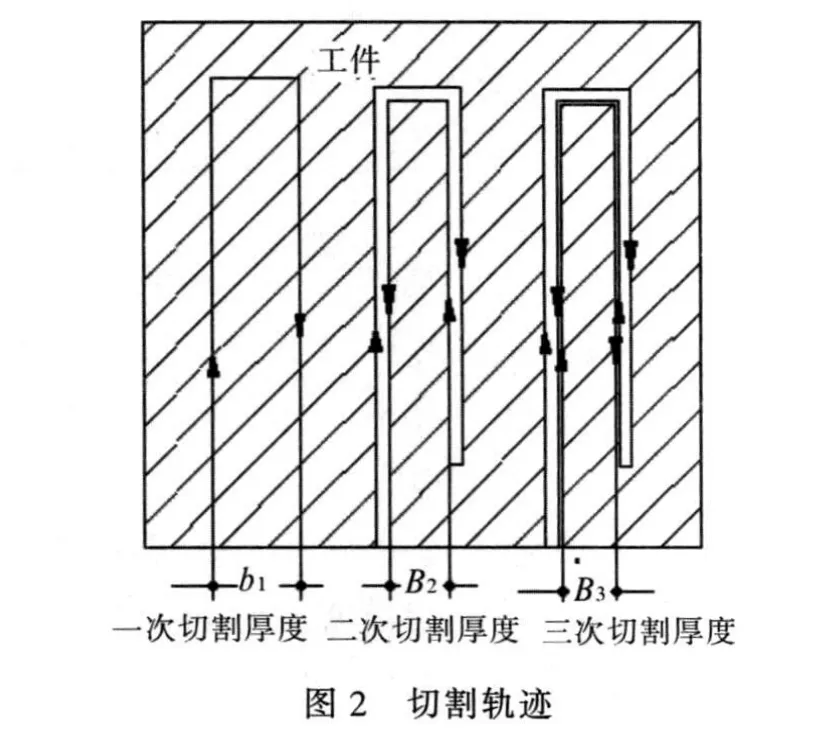

机床采用苏州某电子技术有限公司生产的DK7732“中走丝”机床;电极丝:钼丝,直径0.2 mm;试件材料:模具钢Cr12,厚度 25 mm;工作液:佳润JR3A复合乳化膏按1:45配制;运丝系统上增加电极丝限位和恒张力装置(图1);试件对称放置在上下限位棒之间;电极丝跨距:h=140 mm(除跨距试验外);切割轨迹见图2;试验参数见表1。测量工具:数显千分尺,MITUTOYO工具测量显微镜,UT2062B数字存储示波器。在上述条件下进行二次切割,设定第二次切割 T2的理论修正量为 δ2=60 μ m,并在第一次切割得到的切缝内进行多次切割,研究 T2实际修正量的规律。

表1 试验参数

1.2 电参数对实际修正量的影响规律

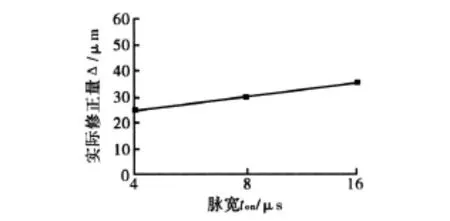

1.2.1 脉宽

在表1给定的加工参数下,只改变脉宽进行试验。实验规律如图3所示,T2的实际修正量 Δ随着脉宽的增大而增加,说明脉宽越大,实际修正量也越大。

图3 脉宽对实际修正量的影响

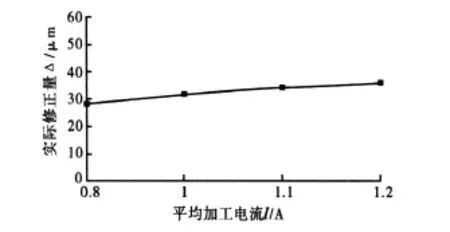

1.2.2 平均加工电流

同样,在其他参数不变的条件下,通过调整功率管数改变平均加工电流得到规律如图4所示,说明放电能量越高,加工时的蚀除量也越大。

图4 平均加工电流对实际修正量的影响

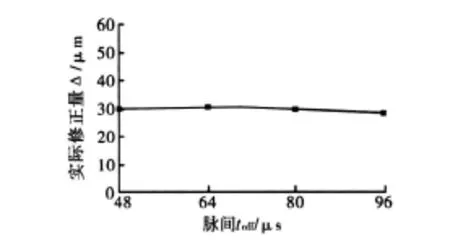

1.2.3 脉间

从图5可看出,脉间对实际修正量的影响并不明显,但当脉间增大到一定的范围后,实际修正量会随着平均加工电流的降低而有减小的趋势。

图5 脉间对实际修正量的影响

从上述电参数对实际修正量的影响规律可看出:脉宽和平均加工电流对实际修正量有较明显的影响,而脉间对实际修正量的影响不大。

1.3 非电参数对实际修正量的影响规律

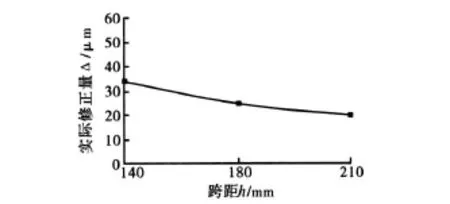

1.3.1 跨距

本试验所描述的电极丝跨距 h如图 1所示。在其余加工参数都不变的情况下,跨距直接影响电极丝的空间稳定性。跨距减小时,电极丝在高速运行时空间位置相对较稳定,刚性也较强,实际修正量会相应增加(图6)。

图6 跨距对实际修正量的影响

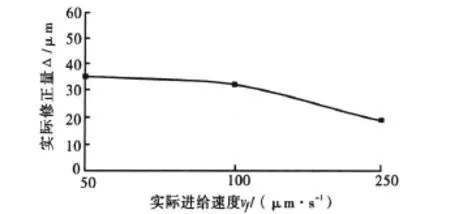

1.3.2 实际进给速度

从图7可看出,单独改变 T2的实际进给速度,对实际修正量也有明显的影响。当实际进给速度增大时,电极丝没有足够的时间放电加工而导致实际修正量减少。

图7 实际进给速度对实际修正量的影响

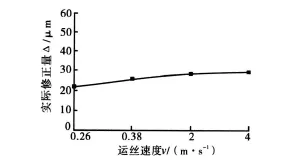

1.3.3 走丝速度

从图8可看出,单独改变走丝速度时,实际修正量随着丝速的增大而增加。多次切割的修正过程中电极丝为单边放电,放电产生的爆炸力将电极丝推离加工表面。当丝速增大时,丝的刚性增强,放电爆炸力对电极丝的推离作用减弱,实际修正量增大。

图8 走丝速度对实际修正量的影响

1.3.4 电极丝张力

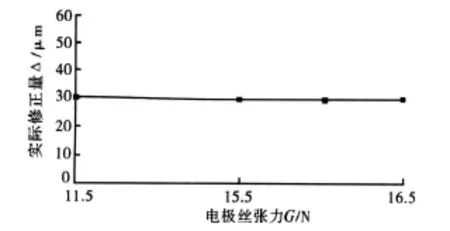

单独改变电极丝张力后,由图9可知:张力的改变对实际修正量没有明显的影响。增大电极丝张力虽可增加电极丝的刚性,对缓解加工面的腰鼓度和提高尖角切割精度有益,但对实际修正量影响不大。

图9 电极丝张力对实际修正量的影响

综上所述,电极丝的运丝速度、跨距、实际进给速度对实际修正量有明显影响,而电极丝张力对其影响不大。可通过选择较小的跨距、合适的进给速度和较大的电极丝运丝速度来增大实际修正量,减小其与理论修正量的差异。

2 实际修正量与理论修正量的关系

2.1 验证试验的试验条件

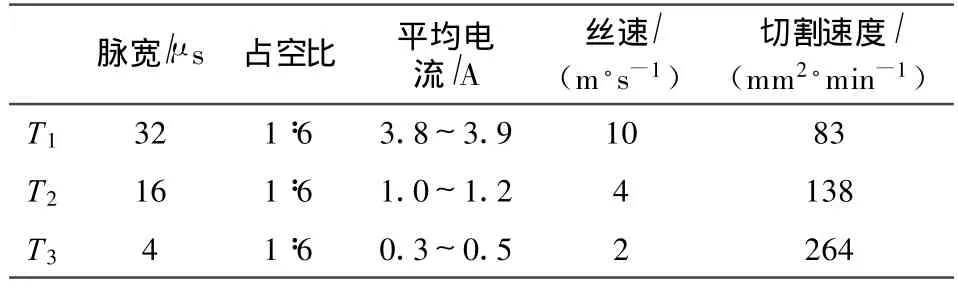

从上述对多次切割实际修正量的影响因素中,选择有利于减小实际修正量与理论修正量差异的加工参数进行3次切割。设定第二次切割 T2和第三次切割 T3的理论修正量分别为δ2=60 μ m和 δ3=10 μ m。电极丝跨距110 mm,工件对称放置,电极丝张力11.5 N。试验参数见表2,切割轨迹见图2。

表2 验证试验的试验参数

2.2 试验结果

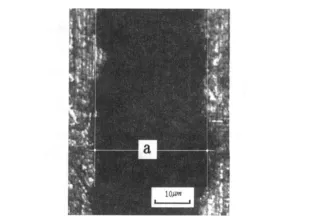

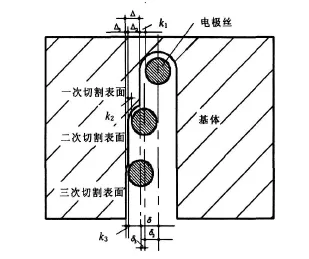

(1)分别测量1次、2次和3次切割试件的厚度值 b1、b2和 b3,得出 T2实际修正量 Δ2=34 μ m,T3的实际修正量 Δ3=10 μ m。通过测量显微镜下的切缝宽度计算出放电间隙。图10是显微镜下的切缝,可明显看出切缝两侧由波峰和波谷相互交叠形成。测量切缝两侧波峰与波谷的中间位置得到切缝宽度 a,则放电间隙 k=(a-Φ电极丝)/2,由此方法得到的放电间隙分别是:第一次切割在平均加工电流4 A左右时,单边放电间隙k1已达到0.030 mm(未考虑切割面的腰鼓度),第二次切割在平均加工电流为1 A左右时,单边放电间隙k2为0.008 mm,第三次切割在平均放电电流为0.3 A左右时,单边放电间隙k3为0.004 mm。

图10 切缝的测量

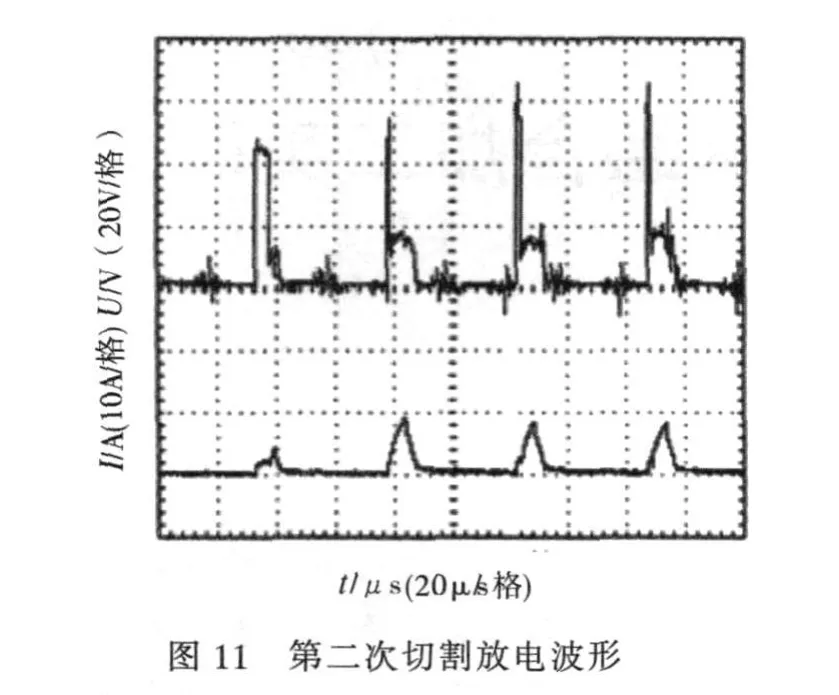

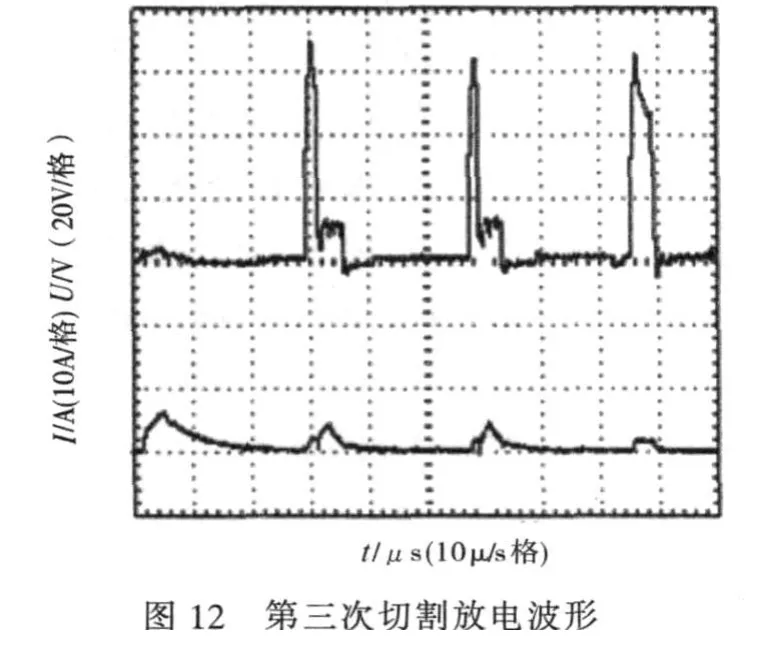

(2)用数字存储示波器检测得到第二次切割和第三次切割时极间放电电压、电流波形分别如图11和图12所示。

2.3 结果分析

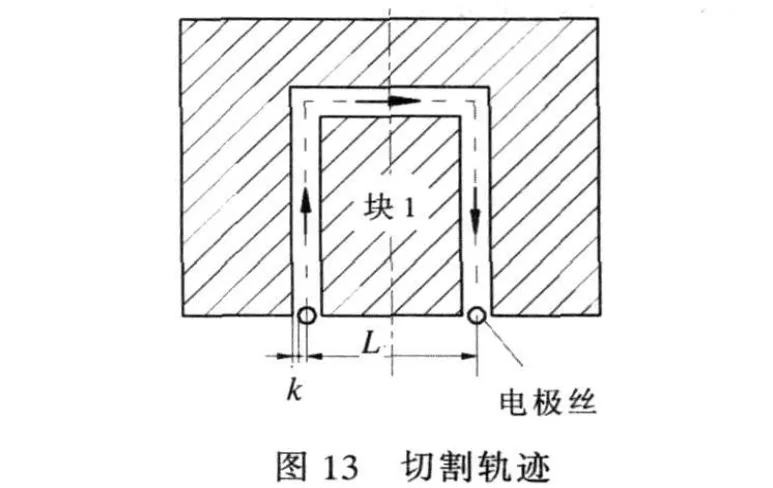

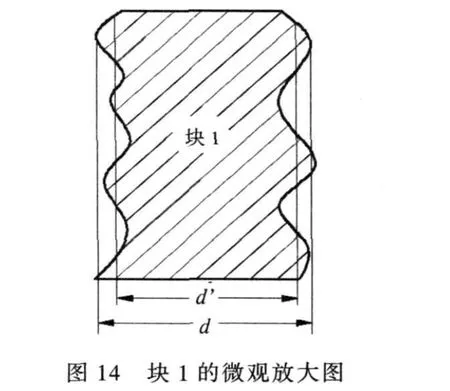

(1)以往认为高速走丝电火花线切割单边放电间隙通常在0.010 mm左右[2],而本次试验中一次切割的单边放电间隙达到了0.030 mm。出现这种现象的原因是:首先,传统的高速走丝电火花线切割以乳化液为工作介质,加工时的平均放电电流一般在2.5 A左右[3]。而本试验采用具有良好洗涤性的复合工作液为工作介质,平均加工电流在4 A左右,且在复合工作液条件下正常放电的比例大,能量利用率高,用于正常放电的能量大,随之产生的切缝增大,放电间隙也较大。其次,放电间隙的测量方法存在差异。传统测量方法是用普通千分尺测量工件厚度来折算切缝或放电间隙的,电极丝按图13的切割轨迹加工得到块1,L是程序中预先设置的距离,用普通测量千分尺测量块1的厚度 d,计算得到放电间隙k=(L-d-φ电极丝)/2。由于线切割的表面是由一个个的放电凹坑堆积而成的,在显微镜下观察块1的两侧也呈现出波峰与波谷相互交叠的形貌,用普通测量千分尺测量的是切块两侧波峰与波峰的距离(如d),而准确的测量方法是测量切块两侧波峰与波谷的中间位置的距离(如d′)。由图14可看出d>d′,相应计算得到的放大间隙增大,而多次切割后加工表面较均匀,表面粗糙度值较小,此时采用千分尺测量切块厚度的误差较小,得到的值相对准确。

综合考虑上述影响因素可知,复合工作液条件下大能量切割并在显微镜下观察得到的切缝宽度,要比传统条件下的切缝宽度大得多,放电间隙也大于传统条件下的放电间隙。

(2)该试验中设置的理论修正量δ=δ2+δ3=70 μ m,由试验结果得到的实际修正量 Δ=Δ2+Δ3=44 μ m,理论修正量与实际修正量的差值是 δ-Δ=70-44=26(μ m)。又由上述试验结果知:第一次切割放电间隙k1=30 μ m,第三次切割放电间隙k3=4 μ m,则 k1-k3=26 μ m 。由此可知 ,第一次切割放电间隙与第三次切割放电间隙的差值,刚好等于理论修正量与实际修正量的差值。同样,从图15也可看出,实际修正量与理论修正量的关系是:δ-Δ=k1-k2+k2-k3=k1-k3。证明第一次切割放电间隙k1远大于第三次切割放电间隙k3,是导致实际修正量与理论修正量产生差异的原因。因此,在考虑第一次切割放电间隙与最后一次切割放电间隙差异的情况下,实际修正量与理论修正量是吻合的。在实际设置多次切割理论修正量时,应根据实际修正量的要求,考虑第一次切割放电间隙与最后一次切割放电间隙的差异,设置合理的理论修正量,以达到需要的绝对尺寸精度。

图15 3次切割电极丝的轨迹

(3)采用洗涤性良好的复合工作液作为放电介质,能较好地改善极间状态,促进稳定加工。从示波器采集到的波形可看出,多次切割的放电过程呈现出间隙放电的典型特征——放电—击穿—延迟[4],因此,多次切割从宏观而言应处于间隙放电状态。

3 结束语

由上述的试验和分析可知:

(1)多次切割实际修正量受放电能量、运丝速度、实际进给速度等因素的影响较明显,可通过适当增加放电能量、提高运丝速度、降低进给速度等措施来提高实际修正量。

(2)采用复合工作液作为放电介质时,得到的放电间隙要大于传统意义上的放电间隙;在考虑第一次切割与最后一次切割放电间隙差异的情况下,多次切割的实际修正量与理论修正量是相吻合的。

(3)基于复合工作液多次切割的极间状态良好,采集到的波形体现了电极丝在多次切割过程中间隙放电的特征。

[1]李明奇,朱林逋,李明辉,等.高速走丝电火花线切割加工多次切割工艺的研究及应用[J].电加工与模具,2003(4):45-47.

[2]刘志东.以复合工作液为放电介质的低速走丝电火花线切割可行性研究[J].航空精密制造技术,2007(4):39-42.

[3]刘志东.高速走丝电火花线切割加工极间冷却状态的改善[J].电加工与模具,2006(6):31-34.

[4]郭烈恩,刘正勋,邢晓峰,等.高速走丝线切割机多次切割放电波形的检测与分析[J].电加工,1998(6):83-41.

[5]王至尧.电火花线切割工艺[J].北京:原子能出版社,1998.