数控插齿机回转误差检测与补偿

2010-06-27菅相文

■菅相文

与一般的滚齿机相比,插齿机分度链最大不同之处在于它有两套低速回转系统。在插齿加工过程中,两套低速系统的误差相互叠加后,使误差的检测和分析变得复杂。而数控插齿机床虽然实现数控化,但大部分数控插齿机的工作台回转和刀具主轴回转的降速和分齿运动还需要由蜗轮蜗杆来实现(国外出现用低转速、大扭矩伺服驱动电机代替主轴电机+蜗轮传动)。所不同的是,它的两套低速回转系统分别由两台电机驱动,它们之间没有其他的传动连接,是截然分开的。因此,对工作台或者刀具主轴的回转误差的测量和补偿可以单独进行。工作台主轴和刀具主轴的回转误差对齿轮加工精度影响是非常大的。本文主要任务是将此项误差测量出来,并进行软件误差补偿。

1 数控插齿机工作台回转误差软件补偿

误差补偿方案分为两类:硬件补偿和软件补偿。硬件误差补偿通过开发以微处理器芯片为核心的误差补偿控制器及专用的接口电路,根据误差源的性质和补偿内容的不同,分别在不同的阶段进行补偿。这一过程需要与数控机床系统实现连接传送。应用硬件误差补偿方法,有一定弊端:数控系统、伺服系统的多样性阻碍技术的普及,同时成本高,不利于维护,推广困难。而软件误差补偿技术是以研究数控机床的误差影响因素来达到提高机床精度为目的的,它不需改变数控加工设备,通用性强,不用进行特殊培训就能够操作,特别适合于开放式数控系统,因此更易于被接受。鉴于此,本文采用软件补偿方法对数控插齿机的工作台回转误差进行补偿。由于本实验只进行单轴回转误差的测量,因此测量回转误差时,Renishaw系统按照既定标准,自动进行补偿量计算。

就软件误差补偿方案来说,在哪个环节进行补偿,要根据具体操作对象和补偿效果而定。为此需要先介绍NC代码的生成过程,然后确定补偿方式。零件从设计到成品,一般经过产品设计(CAD)、工艺设计(CAPP)、生产实施(CAM)3个阶段。CAD系统,由科学计算、图形系统和工程数据库等组成。科学计算包括有限元分析、可靠性分析、动态分析、产品的常规设计和优化设计;图形系统包括几何造型,自动绘图、动态仿真等;工程数据库对设计过程中需要使用和产生的数据、图形、文档等进行存贮和管理。CAPP系统功能包括毛坯设计、加工方法选择、工序设计、工艺路线制定和公式定额计算等。狭义CAM指数控编程,主要内容包括:分析零件图纸,进行工艺处理,确定工艺规程;数学处理,计算刀具运动轨迹,获得刀位数据;编制零件加工程序;制备控制介质;校核程序及首件试切。

在CAD/CAPP/CAM系统中,几何造型精度、加工刀位文件程序的控制精度是可控的,在理论上可以达到很高精度。通过后处理得到的机床加工程序,是以机床的最小脉冲当量为最小单位的。因此,通过软件编程可以实现理论上要求的精度。而实际上机床存在几何运动误差,必须把系统产生的理想的加工程序通过特定补偿方法处理成实际的加工程序。由此,根据误差补偿位置不同,将软件误差补偿方案分为下列几种。

1)对CAD模型进行修改。通过标准数据接口,根据修正后的误差模型生成实际的CAD模型。将修正后的CAD模型的数据信息传递给CAM接口,得到加工数据的信息。这种补偿方法最大缺点是无法确定实际切削点,与误差数据点的信息不能很好地对应,并且不能用于带有回转运动数控机床的误差补偿上。

2)对CAM模型进行修改。通过误差数据修正刀具加工轨迹文件,生成实际加工程序。这种补偿方式特点是APT文件是刀具的实际加工点,与补偿数据吻合,但其补偿过程受加工工艺参数因素的影响较大。

3)NC数据进行修改。NC数据本身就带有角度信息,可以很容易地将角度误差的补偿量加入到NC数据中进行修正,得到补偿后的NC数据,所生成数据就是实际切削点的位置。这种方法具有通用性,可以在任意条件下进行,故本文采用此方法进行误差补偿。

2 数控插齿机工作台主轴回转误差的测量

2.1 实验仪器简介

本实验所用测量仪器为英国Renishaw公司的ML10双频激光干涉仪,Renishaw/RX10转台及其他光学组件。ML10激光干涉仪精度高,测量范围大,测量速度快,分辨率高,便携性好,具有自动线性误差补偿功能,可方便恢复机床精度,所以广泛应用于机床的几何精度检测、位置精度的检测及自动补偿。更重要的是,利用ML10激光干涉仪加上RX10转台基准还能进行回转轴的自动测量。它可以对任意角度位置,以任意角度间隔进行全自动测量。新的国际标准已推荐使用该项技术。它比传统用自准直仪和多面体的方法节约大量的测量时间,而且得到完整的回转轴精度曲线,知晓其精度的每一细节,并给出按相关标准处理的统计结果。

2.2 工作台回转误差的测量

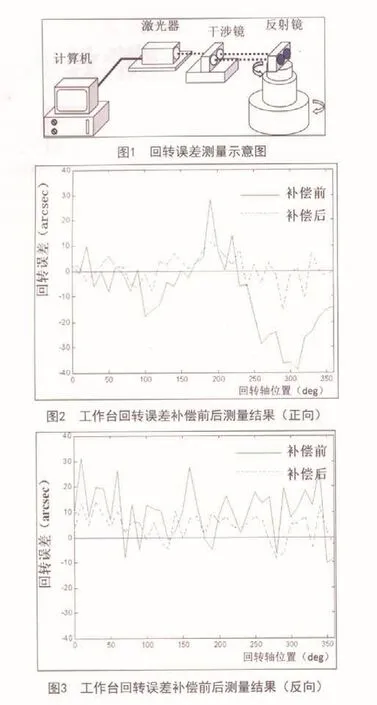

测量原理如图1所示。测量时,转台沿与被测回转轴相反的方向转动。没有误差时,激光点的位置不变;如果回转轴存在回转误差,折射回来的激光点发生偏移,Renishaw测回转系统自动将偏移量进行处理,得到被测回转轴总的回转误差。

1)将回转工作台台面调整水平。2)将Renishaw/RX10转台基准安装在回转工作台上,保证转台基准与工作台的同轴度。3)接测量系统。4)应用Renishaw测量系统对插齿机工作台回转轴进行双向定位误差的测量,即进行正向360°和反向360°两个方向的测量。测量过程中,每隔10°作为一个测量点,每两个测量点之间停顿8秒,以利于Renishaw测量系统有充分的时间进行数据采集并进行处理。正、反向测量结果如图2、图3所示。

2.3 补偿实验

将需要补偿的数据通过计算机输入插齿机的数控系统中,然后再次通过Renishaw测量系统对工作台的回转误差进行测量。测量结束后,将所测结果与补偿前测量结果进行比较,如图2、图3所示。从图中可以看到,补偿效果十分明显。

3 齿轮的加工与测量

为了检验工作台回转误差对齿轮加工的影响,分别在补偿前后进行齿轮的加工。加工的齿轮参数为模数3 mm、齿数36。加工完毕,对补偿前后加工的齿轮进行测量:齿形误差分别为21/13 μm;周节累积误差30/20 μm,周节误差8/6 μm。齿形误差用渐开线检查仪检测;周节累积误差和周节误差检验仪器为万能测齿仪。对照齿轮检测标准(GB10095-88),齿轮的周节累积误差和周节误差这两个检测项目精度较高,补偿前后分别达到6级和5级精度;而齿轮的齿形误差较大,补偿前齿形误差为21 μm(属9级精度),补偿后加工的齿轮的齿形误差为13 μm(属8级精度)。

4 结论

本实验是在YK5120型数控插齿机上进行的,主要是对机床的工作台回转误差进行测量,根据测量的结果进行误差补偿。由补偿前后齿轮样件的检测结果,可以得到如下结论:1)通过对数控插齿机工作台回转误差的补偿,取得比较明显的效果,齿轮的精度有一定的提高;2)从实验结果来看,所检测机床加工的齿轮,补偿后其齿形误差仍然偏大,这可能是因为存在其他影响因素,比如插齿刀具本身的误差无法弥补。■