高精度大尺寸硅晶片的双面研磨抛光机改进设计

2010-06-13胡晓珍

陈 毓,胡晓珍,李 伟

(1.浙江海洋学院机电工程学院,浙江舟山 316004;2.浙江工业大学机械工程学院,浙江杭州 310014)

硅是一种很好的半导体材料,构成集成电路半导体晶片(芯片)的90%以上都是硅晶片。现今世界上硅晶片生产主要集中分布于美国、日本、西欧、新加坡等少数发达国家和地区[1]。国内现正处于兴建硅晶片加工厂和生产硅晶片的热潮。随着IC设计技术和制造技术的发展和进步,集成电路芯片的集成度在不断提高,芯片密度呈指数增长趋势,这是硅晶片直径增大的主要驱动力。从1959年IC纪元开始,硅晶片直径不断增大,这一趋势仍在继续。

现在,Φ 200 mm硅晶片是主流产品,美国、日本、德国等国家加工Φ 200 mm硅晶片的技术已非常成熟,开始普及Φ 300 mm硅晶片的加工技术,并着手研制Φ 400 mm甚至Φ 450 mm超大规格硅晶片的加工技术,预计到2013年将采用直径为Φ 450 mm的硅晶片[2]。这无疑对硅晶片的超精密加工提出了更高的要求。

双面抛光加工作为晶片超平滑表面加工最有效的技术手段之一,近年来受到超精密加工研究领域和光电子材料生产企业的广泛关注和重视。双面抛光加工是工件随行星轮做行星式转动的同时,上下表面由上下抛光盘施加压力,依靠抛光液中微小磨粒的划擦作用而微细去除表面材料的一种精密加工方法[3]。单晶硅片厚度薄,在采用行星式转动方式研磨抛光时,要求保持架具有较高精度和刚性,而且晶片尺寸的不断加大,对目前国内的一些已经投入生产的高精密双面抛光机提出了很大的挑战,面对直径达到200 mm、300 mm、甚至400 mm的大型晶片国内的很多企业都无能为力,严重制约着国内很多企业的可持续发展。

笔者在分析国内双面抛光机典型机型原理和特点的基础上,针对运用于大尺寸甚至是直径400 mm的硅晶片,提出高精度双面研磨抛光机的改进措施。

1 双面研磨抛光机典型系统的分析

1.1 传统双面研磨抛光机常见系统

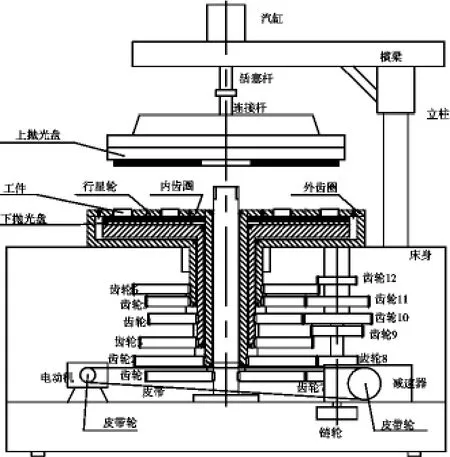

传统双面研磨抛光机采用单电机通过齿轮传动使上下抛光盘、内齿圈及外齿圈运动。电动机通过皮带传动与蜗轮蜗杆减速器相连进行减速,链轮的传动带动传动轴运动,再通过齿轮传动分散出各种转速把运动分别传递到上下抛光盘、外齿圈及内齿圈等各个机构,见图1。

这种机构在精密抛光的运用中较为常见,每种机床的结构可以各不一样,但是总体的传动形式是一样的。下抛光盘和工件分别只得到两种转速,限制了双面抛光加工运动轨迹的变化,这样就难以通过运动参数的调节改善工件运动轨迹的分布来提高加工精度。而且抛光盘的转速比较低,加工效率低。采用单立柱结构,刚性相对较差。两组齿轮的上下变换使控制系统变得较为复杂或者说不完善,汽缸的调节来实现齿轮的啮合更是增加了很多不确定因素,随着机床在使用过程中的磨损,可能会引起齿轮传动中的错齿现象。采用简单的手动控制或半自动控制使控制系统不稳定。这些都给这类抛光机带来不足。

1.2 6B 研磨抛光机

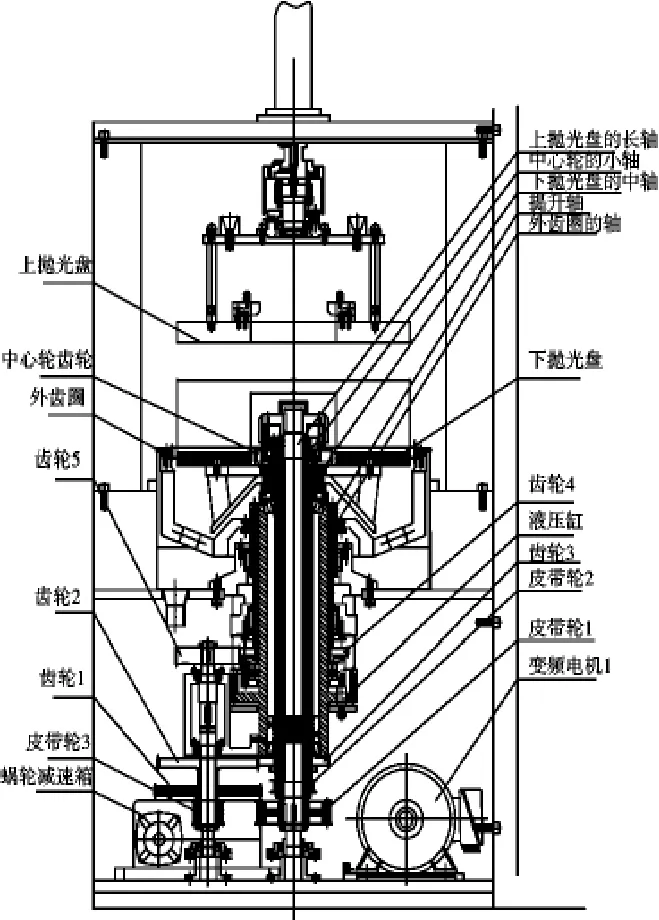

针对传统研抛机存在问题,6B对双面抛光机的传动系统做了较大的改变,以四个变频电机分别拖动上下抛盘、太阳轮、外齿圈的四动抛光原理来进行传动系统的设计,且采用轴套结构使四轴同心,结构紧凑,见图2。

6B系统改进了原先系统只有两种转速的缺陷,实现无级调速、加工过程的软启动和软停止,使加工过程的平稳性佳,对工件的冲击影响小。无级调速的实现让抛光过程更加稳定,抛光转速更趋于缓和,晶片的精度也得到很大的提高。上抛光盘对晶片的压力调整采用汽缸控制,上抛光盘与气缸活塞杆采用球轴承浮动连接,保证加载均匀,有效防止错盘。改单立柱结构为龙门式主体结构,提高了机床的刚度[4]。

1.3 9B 研磨抛光机

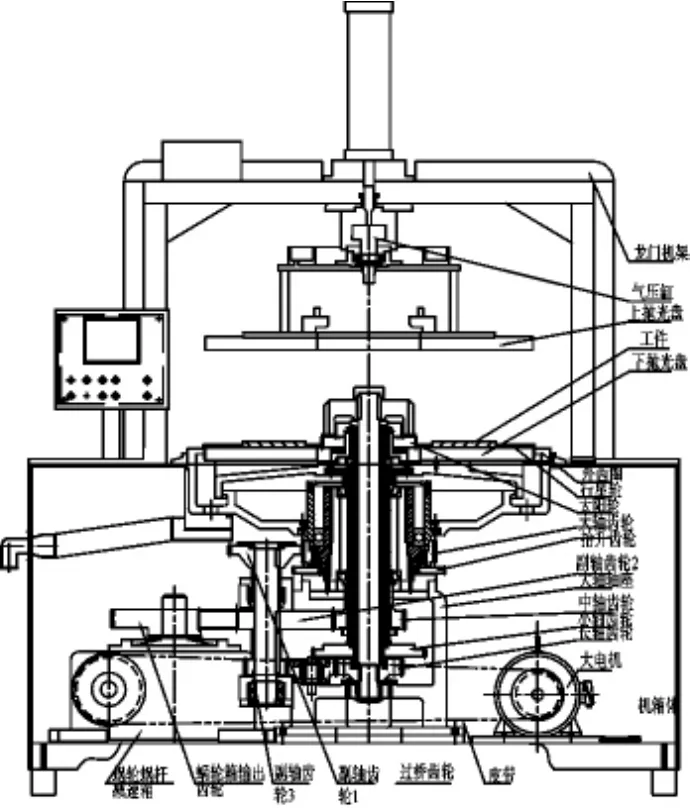

随着晶片的尺寸不断加大,精度的要求也有一些提高,原来的4英寸(6B)双面抛光系统已经无法满足市场的需求,这样就促进了对6英寸(9B)研磨抛光机的研制。针对晶片尺寸加大带来的直接影响,上下抛光盘的尺寸是首先要考虑到的。抛光机的传动系统采用两个变频电机来带动系统,一个变频大电机带动上下抛光盘、外齿圈转动,剩下的中心轮的转动由一个变频小电机带动,见图3。

图1 传统双面研磨抛光机系统Fig.1 The original double-sided polishing machine

图2 6B研磨抛光机原理图Fig.2 6B-polishing machine schematic

9B系统无级调速,软启动、软停止,使加工平稳可靠,冲击小。主要针对160~180 mm大小的晶片。采用液压缸活塞的运动推动大轴的上下移动,最终使外齿圈位置可以上下调整,方便拿取晶片。上抛光盘对晶片的压力调整采用汽缸控制的上下移动来实现。上抛光盘的支架,由龙门结构变成箱体支架结构,下面的钢铁箱体整个采用花岗岩材料,这对机床的稳定性的提高也起到了很大的作用。9B系统的研制在抛光机的发展上起到很大的推动作用。

2 大尺寸硅晶片的双面研磨抛光机改进设计

此次设计双面研磨抛光机主要用于单晶硅、光学玻璃、宝石片、陶瓷片等金属或非金属片状硬脆材料的高精度双面抛光。适用于16英寸(Φ 400 mm)以下及同规格尺寸异型平行平面的双面高精度抛光。

通过对先前的几个规格的双面研抛机的比较和分析研究,对研磨抛光机重新设计和改进,来达到更大的加工尺寸、更高加工精度和稳定性。主要是针对9B研磨抛光机的改进,延续了其优点,进行部分修改。改进后的研磨抛光机是二电机同步拖动、行星式高精度研磨抛光机,机型为18B。该机的太阳轮和下抛光盘的速度是以特定的比例进行设定,外齿圈和上抛光盘的速度是按下抛光盘的速度变化而变化的。另外配有单独的电机抬升外齿圈。

2.1 机械结构改进

2.1.1 传动系统改变

9B的传动系统中上抛光盘旋转采用“大电机—蜗轮蜗杆减速器—链传动—同步带—长轴”方式。18B的系统中电机上皮带轮带出经过蜗轮蜗杆减速器减速后取消链传动以及皮带传动,改为齿轮传动。如图4所示,变频大电机1通过皮带传动至蜗轮蜗杆减速箱,完成了电机的一级减速,之后蜗轮蜗杆减速箱末端的齿轮和副轴齿轮2配合,带动副轴转动,副轴带动副轴齿轮3旋转,副轴齿轮3与长轴齿轮连接中间插入一个过桥齿轮,传动更趋于缓和,它带动的是长轴,并将运动传递到上抛光盘使之转动。

2.1.2 主轴支承系统改变

取消了先前9B系统的小的轴承座,大轴承座的使用使整个抛光机由先前的悬挂式转变成为底座的支撑方式。结构趋于稳定,稳定性得到很大的提升。

另外将9B系统的滚针轴承改为了含油轴承,因为经过大量试验证明整个装置的改变对抛光过程的实现并没有太大影响,而且价格减低了一半。经济性更好,而且后期还发现含油轴承的使用使两轴之间的间隙大大减小,精度得到提高,耐磨性也增强了,加油周期由两周变为半年。

2.1.3 齿圈上升下降系统改进

取消了原先采用气油转换缸提升装置,而采用单独电机和矩形螺纹传动的齿圈抬升装置,可在总行程范围内随意停留,齿圈得到平稳升降,满足了取放工件及调整游星轮啮合位置的要求,控制更加精确简便。

2.1.4 太阳轮和齿圈的翻面设计

图3 9B研磨抛光机原理图Fig.3 9B-polishing machine schematic

图4 18B研磨抛光机原理图Fig.4 18B-polishing machine schematic

采用太阳轮和齿圈均能翻面使用的设计,从而获得了全齿面上的工作状态,太阳轮和内齿圈得到充分利用。另外还通过调节太阳轮座上的三组不同厚度的太阳轮垫片改变太阳轮高度,调整方法简便。太阳轮的高度调整是取决于游星轮的厚度、下磨盘和太阳轮齿部的磨损状态,调整高度主要是调整太阳轮垫片或太阳轮正反面的更换,使太阳轮的利用率成倍增加。

2.1.5 上下抛光盘速比改进

在原来的系统中下抛光盘的转速与上抛光盘的转速之比V下∶V上=6∶1,现在改进后为V下∶V上=3∶1。这样更改的原因是速比过大会使加工过程中工件受到的上下摩擦不一样,稳定性不好,振动明显,影响加工精度,甚至使加工过程中的晶片容易破碎。降低速比后加工情况会有明显好转,而且对加工的生产率并没有明显的影响。

2.1.6 超大型的尺寸

18B系列,被加工物最大直径Φ 400 mm,实际加工尺寸达到Ф 200 mm,机构本身的尺寸上下磨盘尺寸达到了Ф 1 234 mm×Ф 404 mm×50 mm的规格,机器外形大小为2 500 mm×1 650 mm×3 000 mm,这些都使抛光机的零件相应的成倍增加。相比9B系统的被加工物最大直径Φ 180 mm,实际加工尺寸达到Ф 100 mm来说18B的大尺寸是其的一大亮点。

2.1.7 先进的防腐技术

采用国内先进的防腐技术对齿圈座和下磨盘座进行处理,大大提高其耐蚀性,继而也提高并能长期保证底座的安装精度。

2.1.8 游星轮自转方向可控

通过调节太阳轮和外齿圈转速变化的设定来调整最适合加工工艺要求的游星轮自公转比,使游星轮自转可实现正转、反转,从而实现了自动修正上下研磨盘平面度误差。

2.2 控制系统改进

2.2.1 电机控制

采用变频调速,电机速度由外设电位器手动随时调节;速度由预设的四段速度因运行时间而自动改变,四段速度的运行时间与四段压力时间相对应。这个过程主要是通过光栅测速传感器的反馈来实现。

2.2.2 压力控制

上抛光盘压力调整采用高动态特性的进口电气比例阀与拉力传感器实现闭环反馈控制,其静态调整精度<2 kg,动态压力波动<30 kg,可提高工件尤其是薄形工件的加工稳定性,进而确保提高元件的加工精度及合格率。

2.2.3 抛光液的循环系统

在抛光液控制方面系统采用了气动式管夹阀可以实现抛光液的进出口控制(流量控制),采用气动式排水排砂切换装置自动实现工作时抛光液的循环及清洗时污水的排出。

2.2.4 上磨盘安全装置

系统改进了气动式上磨盘安全装置,上磨盘在上限位时为防止落下用安全装置锁定,操作面板上的安全指示灯亮起。在确认安全装置为锁住,齿圈上升到上限位时才可放置游星轮,再在游星轮上放工件。在气动的基础上还增加了手动的控制,相当于增加了一道保险,提高了上磨盘控制的安全性。

2.2.5 自动润滑装置

采用PLC电脑控制的间歇式润滑油泵形成了集中润滑系统,可根据使用情况,设定自动润滑时间,使机器的各相对运动表面、各齿轮啮合部位得到充分润滑,大大提高了整机的使用寿命。

2.2.6 配置高精度测厚装置

系统配置了高精度的测厚装置,对抛光过程进行实时监控,控制研磨量,工件加工时的动态情况都可以通过HMI随时可见。

2.2.7 操作的人性化

操作的人性化主要体现在系统采用了可靠性高的PLC自动控制、触摸屏参数输入,人机界面HMI图形显示各项运行参数。可实现加工过程的自动运行。

3 机床主要参数和加工精度

3.1 机床主要参数

改进设计后的18B型高精度研磨抛光机的主要技术参数如下:

上磨盘尺寸:Ф 1 234×Ф 404×50 mm;下磨盘尺寸:Ф 1234×Ф 404×50 mm;抛光盘转速:0~60 r/min;游星轮数量:5个;最小研磨厚度:0.5/Ф 200 mm,0.4/Ф 150 mm;最大可控研磨厚度:20 mm;最大研磨直径:Ф 400 mm;外型尺寸:2 500 mm×1 650 mm×3 000 mm;主机精度:下研磨盘端面跳动0.08 mm;研磨面平面度0.02 mm;太阳轮径向跳动0.20 mm;齿圈径向跳动0.25 mm。

3.2 加工精度

在4个修正轮研修后加工精度为:一致性为0.008 mm;平面度为0.005 mm;平行度为0.006 mm。

4 结语

18B型高精度双面研磨抛光机采用二电机同步拖动研磨抛光主体,可选择游星轮的变速范围更广,能适用不同的研磨材料及研磨工艺的要求。进口变频器配合变频电机拖动,实现了软启动,软停止,调速稳定,冲击小。设备的研制及实际运行结果表明本文进行的18B系统的改进,很好的解决了国内目前对大尺寸硅晶片加工难、加工精度低等瓶颈,完成超大尺寸甚至是Ф 400 mm尺寸的硅晶片技术也更趋于完善。

[1]闫占辉.硅晶片超精密加工的研究现状[J].半导体技术,2005,30(11):34-37.

[2]廖建勇.硅片精密加工技术发展概述[J].科技风,2008(20):53-55.

[3]袁巨龙.功能陶瓷的超精密加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000:66-82.

[4]胡晓珍,李 伟.超精密双面抛光机结构的优化设计[J].制造技术与机床,2009(3):54-57.

[5]刘 伟,王 伟,李和灿,等.行星式研究抛光机的设备改选设计[J].机电技术,2010(1):57-58.