重整预分馏塔顶系统的腐蚀与防护

2010-06-11王洪涛胡继辉申强任峻冬

王洪涛,胡继辉,申强,任峻冬

(1.中国石油大港石化公司;2.中国石油大港油田炼达公司;3.中国石油大港油田第二矿区管理公司,天津 300280)

一、腐蚀情况描述

大港石化公司30万t/年催化重整装置于2003年4月建成投产,由预处理部分、重整反应部分、公用工程和余热锅炉等几部分组成,主要产品为高辛烷值汽油组分,并副产氢气和液化气等。

30万t/年催化重整装置设计预处理原料为直馏汽油和加氢焦化汽油,2008年100万t加氢裂化开工后,原料改进直馏汽油和重石脑油。2008年3月小修期间,发现预分馏塔顶回流线及拔头油外送线堵塞较严重,更换管线。2009年4月小修更换回流线后,开工仅20天发现回流线返塔弯头上方直管段泄漏,不久又在附近管段上发现泄漏。在随后生产中,塔顶回流泵和外送泵时常发生抽空现象,频繁切换并清理过滤器维持生产(约1周清理1次)。2009年12月拔头油外送线堵塞无法外送,打开法兰发现黑色油泥状物质近乎塞满整个法兰截面,腐蚀产物下管壁有明显的不均匀减薄,遂将外送管线进行了更换。2010年大修预分馏系统更换了从塔顶馏出线至回流罐、回流线以及拔头油外送线,停工检查发现塔顶空冷及水冷较脏,开工后2周发现回流线返塔(塔底) 弯头泄漏。回流线管径为DN80,原始厚度4.5mm。5月31日对塔顶系统管线进行测厚,从测厚情况看,管线有不同程度的减薄现象,尤其回流线弯头及其相连直管段减薄比较严重,最薄处2.9mm。7月22日又对预分馏塔顶系统部分管线进行了测厚,返塔回流线测厚数据较5月31日相当。

2008年至今,预分馏塔顶系统年均腐蚀速率在1mm/年以上,空冷及水冷发生过泄漏。空冷、水冷管程及管线一直使用20#钢材质。塔顶温度为90~95℃,介质经空冷水冷后温度为30~40℃,水冷后至回流罐,然后经回流泵返塔温度为40℃~常温。

二、腐蚀分析

1.腐蚀检测分析

2010年大修期间,对腐蚀管线进行了宏观观察、电镜观察、能谱分析、X射线衍射分析等检测分析。

电镜观察管材内壁,内层产物膜较均匀,但局部有缝隙或裂纹,说明此层膜不具备抑制腐蚀继续发生的能力。能谱分析表明,除铁外,主要含氧和硫,且介质分析总铁含量较高,说明管材减薄主要是氧和硫的腐蚀作用。对三层腐蚀产物的分析发现,其主要产物也主要为铁的氧化物和硫化物,可以初步推断出腐蚀主要原因为氧腐蚀和硫腐蚀。从形貌上观察,腐蚀形态主要为全面腐蚀和局部腐蚀。

2.介质分析

预分馏塔顶含硫污水分析:氨氮200~500mg/L;pH值5~6;硫化物100~200mg/L;氯离子50~100mg/L。

预分馏原料油硫含量、氮含量、氯含量分析:硫含量0.003%(m/m);氮含量3.0mg/kg;氯含量2~10ppm。

原料油中含硫、氮类化合物、氯离子,预分馏塔顶含硫污水溶液呈弱酸性、氯离子浓度、硫化物浓度、氨氮浓度较高,说明介质腐蚀性较强;实际测量总铁非常高,说明大量金属铁被腐蚀。

3.腐蚀原因分析

从检测结果来看,可以确定有氧腐蚀和硫腐蚀的存在。但是仅仅存在氧腐蚀和硫腐蚀与实际生产中的腐蚀速率相比,可能还存在其他腐蚀因素。实际现象是:在停工过程中先要对装置进行处理(如蒸汽吹扫和钝化),停工后受条件制约并未立刻采样,采样后样品在邮寄过程中腐蚀产物可能被氧化,这些因素可能造成检测结果一定程度的失真;此外,在2008年以前重整预分馏塔系统并未发现如此严重的腐蚀,从2008年开始重整改掺炼加氢裂化重石脑油,从2009年才开始发现严重减薄和频繁泄漏情况。对比分析2008年前后原料油性质,氮含量、硫含量相近,但是经过加氢裂化处理后氮大部以氨或胺的形式存在,硫大部分以硫化氢形式存在,与氮化合物及硫化合物相比,腐蚀性明显增强。在预分馏塔顶系统中,水相以一定数量存在,一些高水溶性腐蚀物质(如氯化铵)会聚集到水中参与反应造成腐蚀加剧。在生产过程中,泄漏频率最高的部位是回流泵至预分馏塔管线底部弯头处,这是由于水的比重较原料油大,在塔底位置聚集较多,在弯头管壁处流速较直管段大,受介质冲刷作用大或产生局部湍流。

三、防护措施

1.工艺防腐

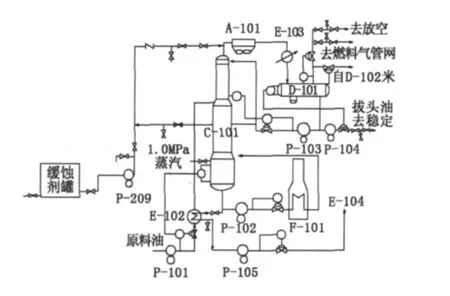

根据腐蚀机理,公司相关生产部门经过对比、筛选,选择某工业服务公司开发的油溶性缓蚀剂EC1010A,注入流程见图1。

2010年6月25日开始加注,初期成膜期加注25ppm,正常加注量15ppm,开始加注缓蚀剂至8月底预分馏塔回流罐水样铁离子仍较多,厂家解释为缓蚀剂成膜期可能较长。另外可能化验数据失真(回流罐中水量极少,导致铁离子在水中沉积;同时多次取得的水样均含有油相,导致分析误差较大),效果有待进一步观察。认为目前工艺防腐方案,仅仅添加油溶性缓蚀剂方案有待商榷,建议考虑注水、注中和胺配合方案,效果可能会更好。

2.材质升级

如选用奥氏体不锈钢,抗硫腐蚀可以,但应保证Cl离子含量的控制(304应保证Cl离子含量低于150mg/L,316L应保证Cl离子含量低于250mg/L),且应考虑有焊接状态下的应力腐蚀开裂等局部腐蚀。选用0Cr13Al,它比18-8钢价廉,且抗应力腐蚀能力强,抗点蚀性能略差。含钼双相不锈钢在低应力下有良好的耐氯化物应力腐蚀性能,耐点蚀性能,双相不锈钢有良好的耐腐蚀疲劳和磨损腐蚀性能。2205双相钢也可选用,但价格较贵。

鉴于介质中氯离子可能局部浓缩,不建议选用奥氏体不锈钢;选铁素体不锈钢(如0Cr13Al),进一步优化工艺防腐措施;价格允许条件下,稳妥考虑可以选用双相不锈钢。

3.腐蚀监测

为确保安全平稳运行,建议增加在线腐蚀监测,实时反映腐蚀程度,并有效指导工艺防腐操作;2010年停工检修期间在预分馏塔及塔顶回流罐增加腐蚀挂片试验;开展定点定期测厚工作。

图1 工艺防腐流程图

四、结论

第一,2008年100万t加氢裂化开工后,加工原料改进直馏汽油和重石脑油,原有碳钢设备在原有工艺条件下腐蚀加剧,原有设备材质不能适应现有工艺条件;工艺改变需要及时调整控制措施与之相适应。

第二,腐蚀主要原因在于氧腐蚀及硫腐蚀的共同作用,并且在盐酸、氯化铵、硫氢化氨、胺等腐蚀物质一起构成的复杂腐蚀环境下,使腐蚀加剧。

第三,工艺防腐+适当材质升级可解决本次腐蚀问题。