废旧机床再制造关键技术及产业化应用

2010-06-11重庆大学制造工程研究所副所长教授博士生导师曹华军

重庆大学制造工程研究所副所长、教授、博士生导师 曹华军

编者按:我刊在近几年来对我国再制造技术的发展情况做了大量报道,但在报道国内废旧机床再制造方面尚属首次。在6月21日北京召开的“全国再制造技术与经验现场交流会”上,重庆大学制造工程研究所副所长曹华军教授作了交流经验发言。从他的发言中,我们可以看到中国机床再制造技术的长足进步,以及在环境保护、节能、数控化改造以及信息化技术应用等诸多方面取得的成绩,显示出了机床再制造产业化的美好发展前景。我们对曹华军教授的发言进行了整理,发表出来供读者借鉴。

曹华军,教授、博导,现任重庆大学制造工程研究所副所长。主要研究方向为绿色制造、工业机电装备再制造以及制造系统理论与方法。学术兼职全国绿色制造技术标准化技术委员会委员,中国机械工程学会再制造工程分会委员、中国机电装备维修与改造技术协会副理事长,国家自然科学基金可持续设计与制造方向通讯评审专家。牵头起草《金属切削机床再制造技术导则》国家标准1项;主持承担国家科技支撑计划项目1项、国家自然科学基金项目2项及省部级科研项目4项,获省部级科技进步一等奖1项、省部级自然科学二等奖1项,出版专著1本,发表学术论文40余篇。

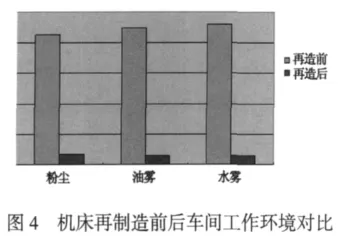

机床是一种极具再制造价值的典型机电产品。实践数据表明:机床再制造可实现设备材料资源循环利用率为80%左右,机床能效提升平均为20%左右,可降低噪声10%以上,油雾、油污、粉尘等现场环境污染排放减少90%以上;机床功能、性能、精度均超过原新机床技术指标,可以满足新的生产能力需求。机床再制造不仅能突破废旧机床资源循环再利用的关键技术,也能实现我国机床装备能力综合提升的重要支撑技术,对其产业化技术进行研究及推广应用、形成新兴战略性产业具有重要意义。

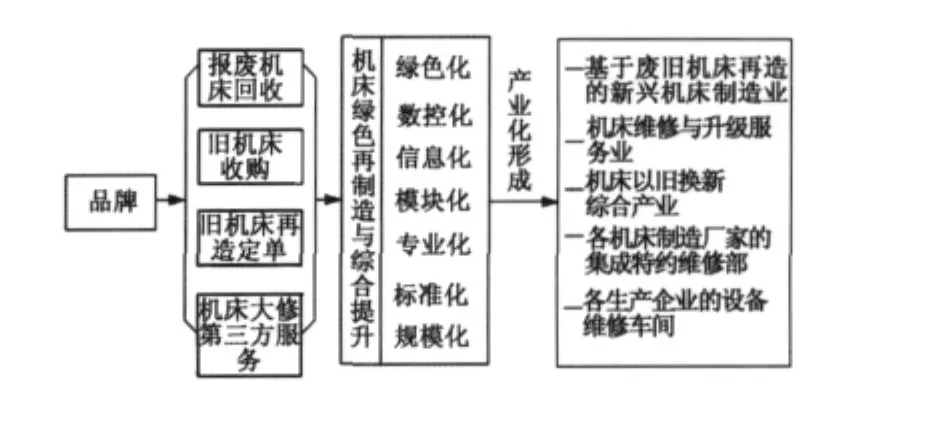

目前,我国机床保有量达700万台左右,是世界上机床保有量和需求量最大的国家,其中废旧机床数量大,机床技术水平相对落后,再制造需求迫切。围绕着机床再制造这个中心点,可形成若干新兴的机床服务产业,如基于废旧机床再制造的新兴机床制造业、机床维修与升级服务业、机床以旧换新综合产业、各机床制造厂家的集成特约维修服务业、各生产企业的设备维修服务业等,具有十分广阔的产业化市场前景,不但实现了废旧资源的合理利用,而且促进了人员就业。

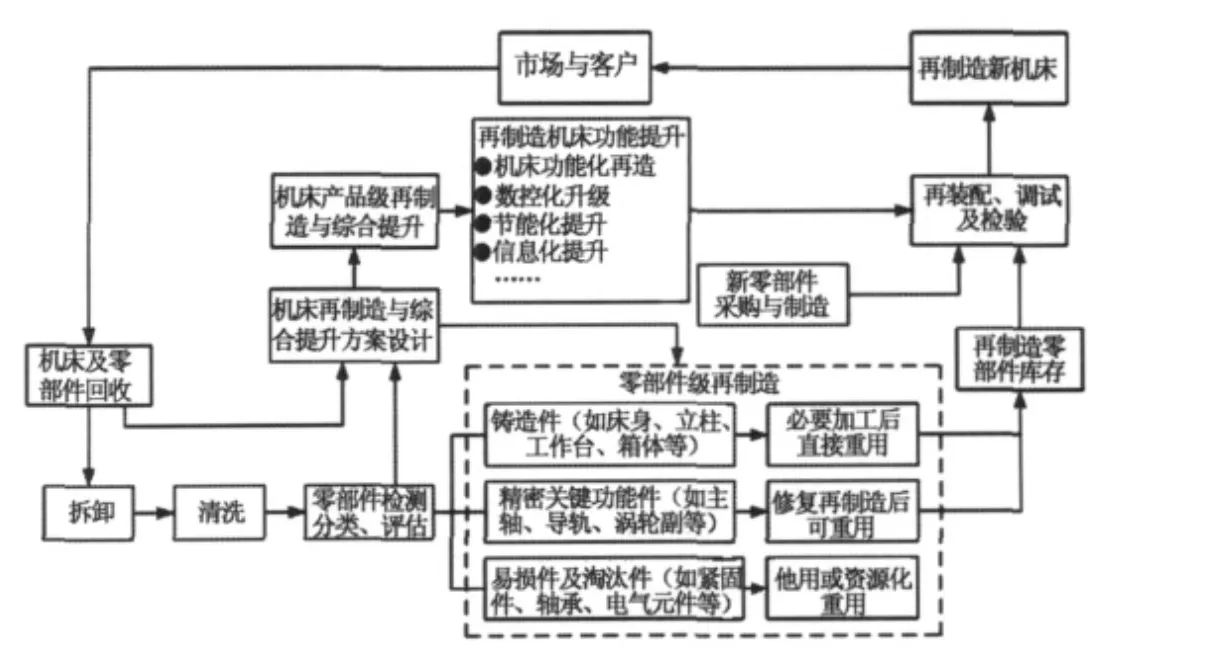

图1 机床再制造技术流程

一、废旧机床再制造技术应用情况

1.机床再制造技术流程与框架

机床再制造与其他装备再制造相比,有其自身的特点和风格以及规律和技术流程。通过近年来的实践和摸索,我们的机床再制造形成了如图1所示的技术流程。

机床再制造不是一般人所理解的对废旧机床进行翻新和恢复性能的过程,我们不但可以使再制造后的废旧机床加工精度超过原新机床技术指标,而且使它的功能和性能也大大跃升一步。我们利用集成数控化技术和其他先进制造技术,形成了包括机床再制造综合评价与再设计技术、机床零部件绿色修复处理与再制造工艺技术、机床再制造环境友好性改进技术、机床再制造节能性提升技术、机床再制造信息化提升技术、专用机床数控化再制造技术等关键技术的机床再制造成套技术框架,如图2所示。

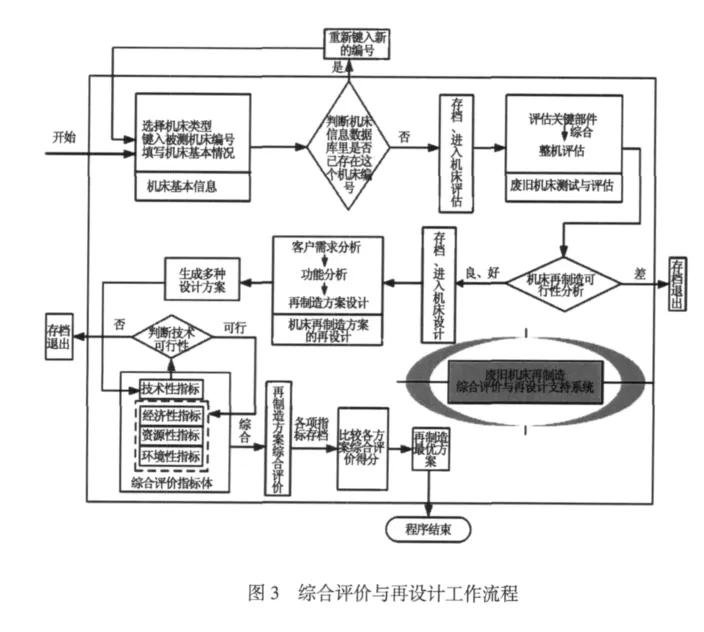

2.废旧机床再制造综合评价与再设计技术

对废旧机床综合测试与评估技术、机床再制造方案设计技术、基于残缺信息的破损关键零部件的再设计技术等进行了研究,开发出包括“废旧机床综合测试与评估”、“机床再制造方案设计”和“机床再制造方案综合评价优选”三个主要功能模块的机床再制造综合评价与再设计支持系统,并获软件著作权(登记号:2008SR07876),其工作流程如图3所示。

3.废旧机床零部件绿色修复处理与再制造技术

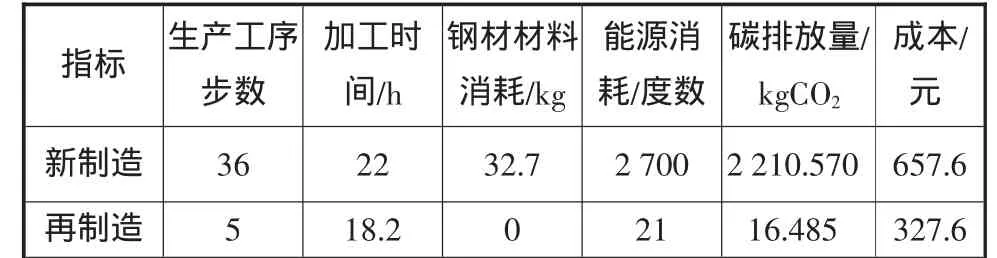

将先进的表面工程技术和绿色修复工艺应用到机床零部件再制造中,形成了一套可用于导轨、主轴、蜗轮蜗杆副等机床关键零部件的绿色再制造工艺。下面以主轴为例简要说明机床零部件再制造工艺,并对机床零部件再制造与新制造过程进行对比以展示再制造的经济及社会效益。

新制一根主轴的工艺流程,从下料、锻造、拉荒、正火、车、铣、磨、热处理,最后到上油入库,近40道工作程序。而再制造同样的主轴,工艺流程就大大减少,仅为清洗、除油、冷态重熔焊补(修复凸凹槽或磨损面)、刷镀(轴承位、内锥部位)、磨(精磨轴承位)、磨(上磨床,精磨轴承位、外锥、端面、内锥)等工序。表1为主轴再制造与新制造的情况对比。

4.废旧机床再制造环境友好性改进技术

在机床再制造的过程中,为了减少对环境的污染,进行了油雾分离及切屑回收、机床防护、机床降噪改进等方面的研究应用,显著提高了废旧机床的环境友好性。

(1)油雾分离器及切屑回收系统的使用

在高速重切条件下,加工会产生大量的油雾,对车间造成严重的环境污染。采用油雾分离器进行油雾净化,可减少90%以上的油雾排放;同时,分离出来的油流回机床可继续使用。

另外,大量的油污在加工过程中被粘附在铁屑中带走,因铁屑体积小、数量多、总表面积大且形状不规则,易吸附大量的油污,大量油污都被混在铁屑中带走,造成环境污染。该问题较为普遍,因此设计加装了切屑回收系统,并对铁屑和油污进行分离,

(2) 机床防护

通过安装防护罩等措施实现了操作者保护,同时,粉尘排放可减少90%以上,噪声也有一定程度的减少。通过以上措施,车间工作环境得到改善,如图4所示。

(3)机床降噪改进技术

机床使用过程中的噪声主要分为空运转噪声以及切削噪声。废旧机床由于役龄长、磨损严重、传动链长等因素导致噪声较大。机床再制造时主要从两个方面采取措施进行降噪。①空运转降噪。对与空运转噪声直接相关的机床结构,可采用动态性能分析等技术手段来进行改进提升;对空运转噪声相关的机床传动系统,可采用全变频无级调速、交流伺服驱动等方法来简化传动系统。从而实现噪声的源头控制。②切削降噪。对于零部件切削加工过程中产生的噪声,可以采用被动降噪措施,如将再制造机床增加防护罩以降低机床切削加工时产生的车间环境噪声。

采用上述降噪措施后,再制造新车床与原废旧车床轻载加工时噪声对比,平均可降低噪音5~10dB,见图5。

表1 主轴再制造与新制造对比

图5 车床再制造前后轻载时噪声对比(背景噪音40dB)

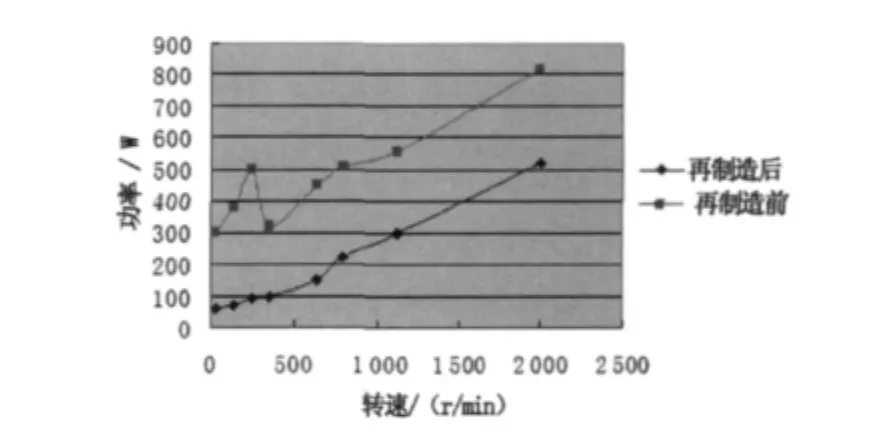

5.废旧机床再制造节能性提升技术

在对机床能量消耗特性研究的基础上,指出传动系统能耗,特别是空载功率导致的能耗,是影响机床能量利用率的主要因素。在满足再制造机床转速和输出有效功率的前提下,通过变频调速、电机与机械传动系统的优化配合,尽量缩短传动链,从而大幅降低主传动系统空载功率和能量消耗,一般可节能20%以上。某机床再制造前后空载功率对比如图6所示。

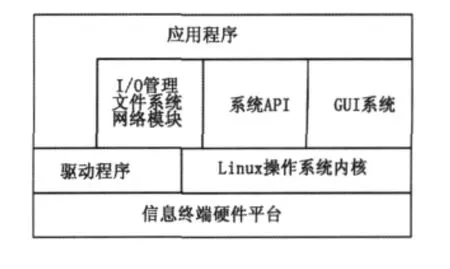

6.废旧机床再制造信息化提升技术

现代制造业车间层信息化正向深度和广度方向进一步发展,废旧机床的数控化改造,实现了数控程序的上传与下达,但远远不能满足机床对信息化功能的需求。针对这些问题,课题应用授权发明专利“网络化制造系统中的多功能交互式信息终端”,开发成功面向废旧机床再制造的多功能信息化提升装置,使其向上能与车间设备层信息化系统连接,向下可实现机床状态信息的实时采集,从而实现废旧机床的信息化提升。图7为多功能交互式信息终端结构图。

图6 C616废旧车床再制造前后空载功率对比

图7 信息终端结构图

二、机床再制造产业化及应用示范工程

我们在总结机床再制造实践与已取得经验的基础上,进行了机床再制造产业化发展模式研究,提出了一种由“四种输入”、“七化”过程和“五种输出”构成的机床再制造产业化模式,如图8所示。

为加快产业化推广应用,我们实施了机床再制造应用示范工程,建成了“重庆市工业装备再造工程产学研合作基地”,基地设立于重庆机床集团,并在重庆第二机床厂有限责任公司建立了专门的机床再制造示范车间。从2006年至今,我们已为数十家客户企业完成了500多台废旧机床的再制造,明显提升了客户企业装备能力和制造能力,为客户企业节省新购同类机床设备费用5 000多万元,并新增服务型产值3 000多万元。

图8 机床再制造产业化发展模式