用PLC改造T68镗床的控制线路

2010-06-11李传伟

李传伟

(威海职业学院,山东 威海 264210)

镗床是一种精密加工机床,主要用于加工工件上的精密圆柱孔。这些孔的轴心线往往要求严格地平行或垂直,相互间的距离也要求很准确,这些要求钻床都难以达到。而镗床本身刚性好,其可动部分在导轨上的活动间隙很小,而且有附加支撑,所以能满足上述加工要求。

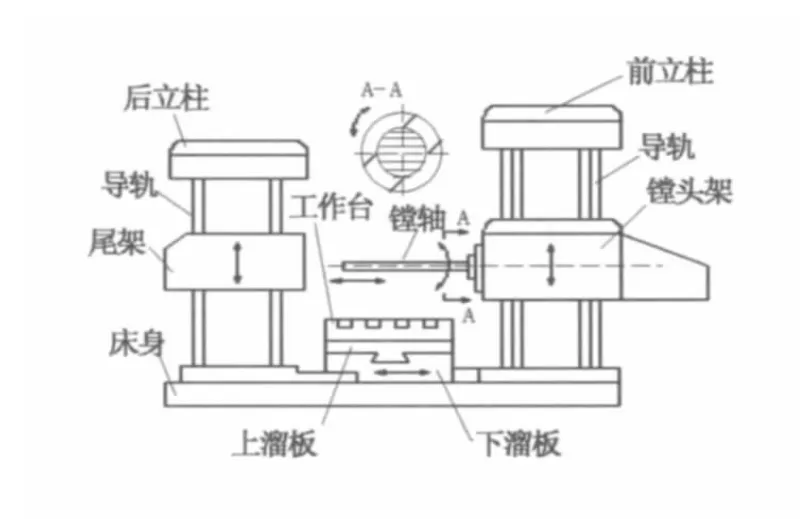

图1 T68卧式镗床结构示意图

一、T68镗床的基本状况

1.T68镗床的结构

卧式镗床的外型结构如图1所示。卧式镗床的床身是整体铸造而成,床身的一端装有固定不动的前立柱,在前立柱的垂直导轨上装有镗头架,可以上下移动。镗头架上集中了主轴部件、变速箱、进给箱与操纵机构等部件。切削刀具安装在镗轴前端的锥孔里,或安装在平旋盘的刀具溜板上。在工作过程中,镗轴一面旋转,一面沿轴向做进给运动。平旋盘只能旋转,装在上面的刀具溜板可沿主轴轴线径向做进给运动。平旋盘主轴是空心轴,镗轴穿过其中空部分,通过各自的传动链传动,因此可独立运动。在大部分工作情况下,使用镗轴加工,只有在用车刀切削端面时才使用平旋盘。

卧式镗床后立柱上安装有尾架,用来夹持装在镗轴上的镗杆的末端。尾架可随镗头架同时升降,并且其轴心线与镗头架轴心线保持在同一直线上。后立柱可在床身导轨上沿镗轴轴线方向上做调整移动。

加工时,工件安放在床身中部的工作台上,工作台在溜板上面,上溜板下面是下溜板,下溜板安装在床身导轨上,并可沿床身导轨移动。上溜板又可沿下溜板上的导轨运动,工作台相对于上溜板可做回转运动。这样,工作台就可在床身上做前、后、左、右任一个方向的直线运动,并可做回旋运动。再配合镗头架的垂直移动,就可以加工工件上一系列与轴线相平行或垂直的孔。由以上分析,可将卧式镗床的运动归纳如下。主运动:镗轴的旋转运动与平旋盘的旋转运动;进给运动:镗轴的轴向进给,平旋盘刀具溜板的径向进给,镗头架的垂直进给,工作台的横向进给与纵向进给;辅助运动:工作台的回旋,后立柱的轴向移动及垂直移动。

2.T68镗床的控制要求

镗床加工范围广,运动部件多,调速范围广,对电气控制系统提出了如下要求。

(1)主轴应有较大的调速范围,且要求恒功率调速,往往采用机电联合调速。

(2)变速时,为使滑移齿轮能顺利进入正常啮合位置,应有低速或断续变速冲动。

(3)主轴能做正反转低速点动调整,要求对主轴电动机实现正反转及点动控制。

(4)为使主轴迅速、准确停车,主轴电动机应具有电气控制。

(5)由于进给运动直接影响切削量,而切削量又与主轴转速、刀具、工件材料、加工精度等因素有关,所以一般卧式镗床主运动与进给运动由一台电动机拖动,由各自传动链传动。主轴与工作台除工作进给外,为缩短辅助时间,还应有快速移动,由另一台快速移动电动机拖动。

(6)由于镗床运动部件较多,应设置必要的连锁和保护,并使操作尽量集中。

3.T68镗床继电器接触器控制线路存在问题

威海精密机床厂的大部分镗床是在20世纪90年代初期购买的。经过近20年的使用,存在如下问题:原来的继电器控制回路接线复杂,易出故障;继电器长期使用后出现接头氧化、接触不良和线圈烧损等现象,可靠性较差;时间继电器老化不稳定,时间参数需经常校正调整,市场上缺乏相应的机床电子元器件;维修费用高,备件使用周期缩短,维修配件消耗增大,增加了维修开支;总体控制系统老化导致加工精度降低。这些问题使设备经常出现停机,不能满足生产需要。因此,决定用高性价比的PLC自动控制系统对其进行改造。

二、T68控制线路的PLC改造

1.改造方案的确定

(1)不改变原控制系统电气操作方法。

(2)不改变原电气系统控制元件(包括行程开关、按钮、交流接触器、中间继电器,以上元件的数量、作用均与原电气线路相同)。

(3)将原继电器控制的时间继电器去掉,改用PLC中的软继电器代替。

(4)原控制线路中热继电器仍用硬件控制(因过载使用几率较少)。

(5)指示灯接线仍和原控制线路相同。

(6)原主轴和进给变速箱操作方法和结构不变。

(7)原镗床的工艺加工方法不变,只是将原继电器控制中的硬件接线改为用软件编程来替代,并且考虑到变速中的衔接问题。

通过分析得知系统共有15个开关输入点、7个开关输出点。

2.PLC机型的选择及I/O分配

根据PLC选型原则以及T68镗床的控制要求,系统输入15个点、输出7个点,考虑到系统将来的升级需要,留有10%的余量。另外考虑到其价格比和系统的稳定性,选择三菱公司主机为FX2N-48MR(24输入点/24输出点) 的继电器型PLC,该机型能够满足系统的需要。

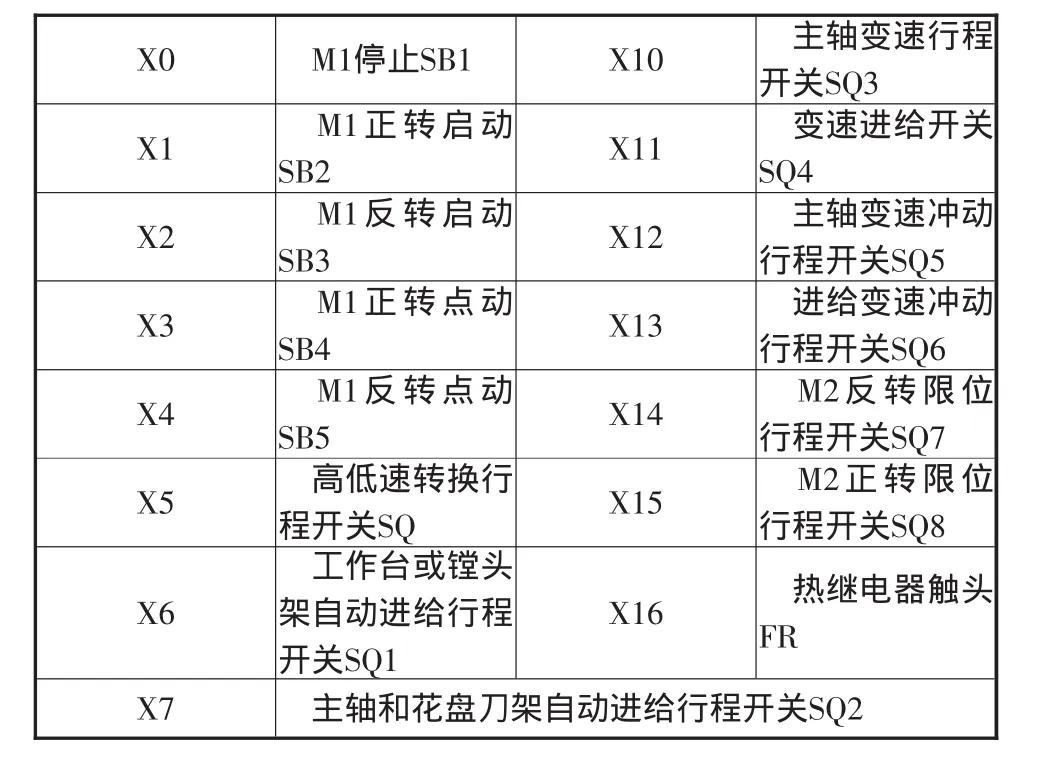

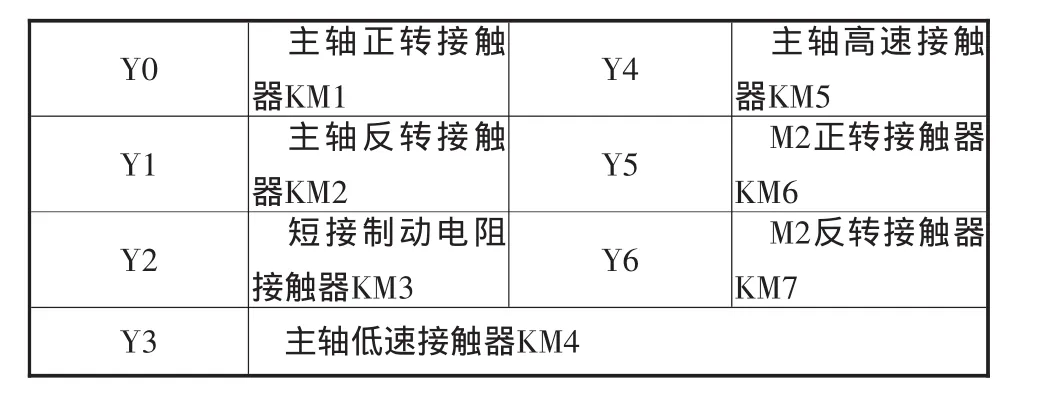

根据镗床PLC改造要求,系统共需开关量输入点15个、开关量输出点7个,具体地址分配情况见表1、表2。

表1 输入地址分配

表2 输出地址分配

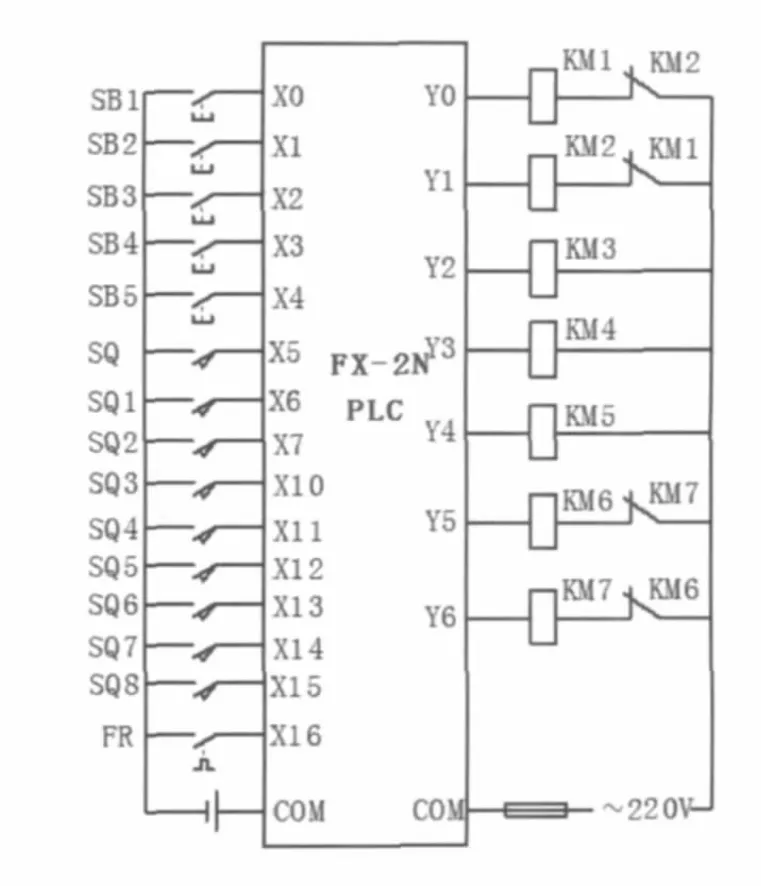

图2 T68镗床PLC控制I/O接线图

3.PLC硬件电路的设计

镗床电气控制系统改造采用的三菱FX2N-48MR的可编程控制器,具体PLC系统控制线路如图2所示。

根据PLC设计规则,对输入的常闭触点进行了处理,即常闭按钮改用常开按钮,热继电器的常闭触点改用常开触点。同时为避免M1和M2电动机正反转时造成电源相间短路,除了采用程序上软继电器的触点联锁外,还在KM1和KM2、KM6和KM7的线圈支路上采用了接触器常闭触点的电路联锁,即采用硬件上的联锁控制。

4.PLC控制软件的设计

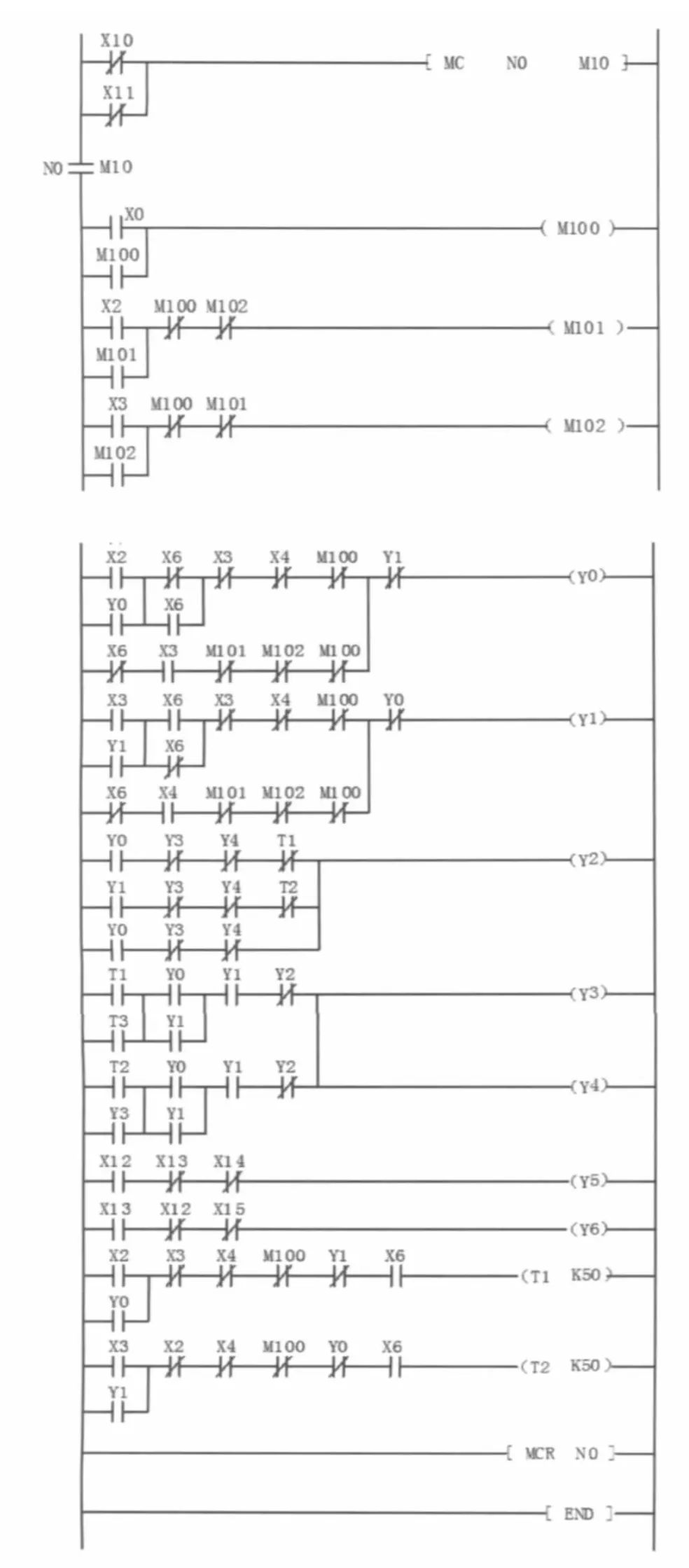

确定了系统的硬件电路后,就可以根据系统的控制要求编写程序,具体梯形图程序如图3所示。

5.PLC控制系统改造需要注意的问题

选择PLC机型时,要留有一定的余量,为将来系统升级改造提供方便。原有继电器控制电路相对较复杂,利用继电器控制电路设计PLC的梯形图时要特别注意高速运行问题,注意要先低速启动,当低速启动一段时间后,才能转化为高速运行,在编程时要注意定时器常闭和常开触点的区别。在梯形图中,对主轴电动机正反转控制、主轴电动机的高低速的互锁保护,均应实现硬件和软件的双重保护,避免电源短路,有效保证安全。另外为保证安全,各热继电器常闭触头不作为PLC输入端,直接接在输出端,对负载电路进行保护控制。T68镗床的花盘进给和主轴进给有机械和电气上的连锁机构,为了防止误操作引起两个方向的同时进给,在系统改造时,保留机械连锁、硬件线路的连锁,通过PLC的程序实现连锁,避免在加工工件时,误操作损坏设备和加工工件。在改造后减少了继电元件,在电路中应注意到自锁和互锁。在切换时由于有限流电阻存在,因此应加切换延时电路,防止浪涌电流对元器件的损坏及防止发生误动作。

作为应用于工业控制的自动控制系统,PLC具有一定的抗干扰能力,比较适应工业现场环境。但是由于T68镗床工作环境复杂,各类干扰信号较多,在进行PLC改造中,需要对其抗干扰进行相应的软硬件设计,如硬件电源采用隔离变压器等,软件上采用冗余容错技术等,在此不做过多介绍。

图3 T68镗床PLC控制梯形图

三、结束语

整个机床的改造过程涉及到了许多测试、调试的问题,在硬件设备安装好后又进行了许多调试工作。通过本系统设计试验,镗床原继电器控制电路经PLC控制改造后,能大大简化主传动控制系统硬件电路,系统运行可靠,降低了机械的复杂程度和维护难度,生产效率提高。改造后的系统最大的特点是具有很强的故障诊断能力,发生故障时能及时报警和提示。对T68镗床进行PLC改造,满足了系统的要求,达到了预期的效果。

[1]常斗南,李全利,张学武.可编程序控制器原理应用试验 [M].北京:机械工业出版社,2002.

[2]王敬辉.PLC替代老设备的继电器控制的设计方法 [J].自动化与仪器仪表,2005(3).

[3]陆秀令.在设备改造中PLC梯形图的设计方法及注意事项 [J].工业仪表与自动化装置,2004(3).