德国LORENZ插齿机的数控化改造

2010-06-11于新潮

于新潮

(包头职业技术学院,内蒙古 包头 014030)

内蒙古一机集团20世纪80年代初从原西德LORENZ公司引进一批不同规格的由PLC控制的插齿机,经过20多年的使用,电气系统严重老化,接插件腐蚀,经常接触不良,电路板绝缘程度降低,机床故障率高,维修困难。由于生产厂家产品已经更新换代,备件问题无法解决,但该机床机械性能较好,丝杠和导轨磨损很小,液压、润滑系统正常,机床可利用价值较高。通过数控化改造不仅能解决上述问题,还可提高设备的控制精度和自动化水平,减轻工人操作的复杂程度,使其成为数控插齿机床。

一、改造方案

LORENZ插齿机主要有冲程、深度(X轴)和旋转工作台(C轴)三个轴(个别机床带工作台倾斜轴)。由于冲程电机功率大,从经济上考虑仍保留原直流电机,使用欧陆A590P直流主轴驱动器驱动该电机,利用外接编码器进行冲程位置控制。X轴和C轴分别为数控直线轴和旋转轴,X轴采用测量尺全闭环位置控制,C轴利用伺服电机内部3072线编码器实现半闭环位置控制。

工作台旋转与插齿刀旋转的同步是由机械结构实现的。数控系统检测冲头提升到最高位置时才允许深度(X轴)进给,进给到位后冲头才能上下往复运动,避免了在深度进给时插齿刀碰到障碍物而损坏刀具或工件。

利用NUM1040数控系统内置的PLC功能模块对机床操作、液压、冷却、润滑和冲头等实现控制,取代了原机床大量的继电器逻辑控制线路,提高了机床的稳定性和可靠性。

取消原机床面板上所有的进刀设置电位器和选择开关,全部由数控系统内装式PLC或加工程序指令完成。

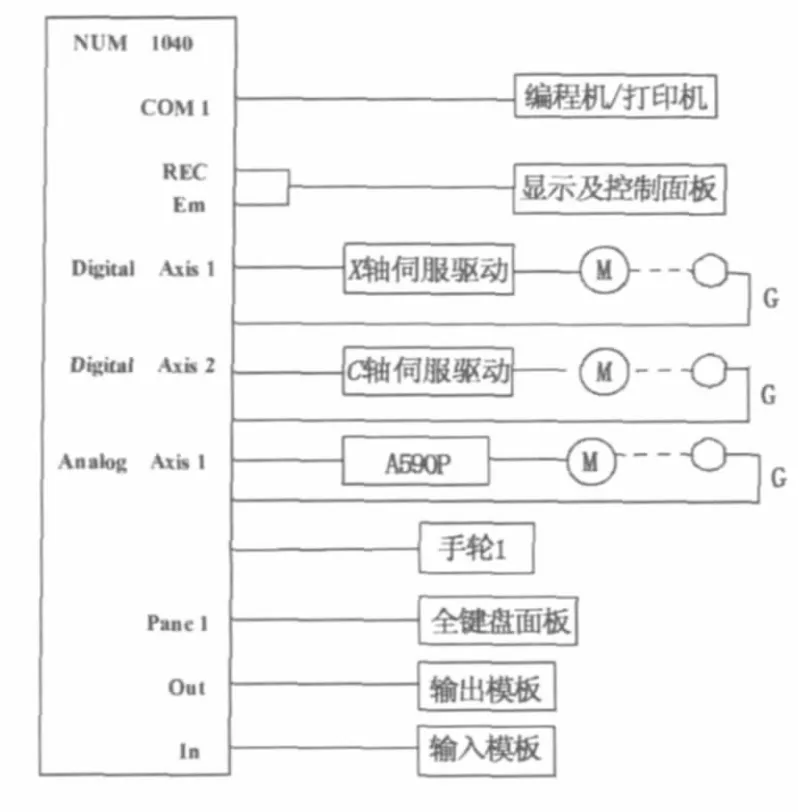

二、数控系统配置(见图1)

图1

NUM1040HG是集CNC、PLC于一体的全功能数控系统,能控制1~6个轴(其中4轴插补)。基本配置的输入/输出点数是64/48(可扩展到256/128);可配置1~3个手轮,9英寸液晶彩色显示器,能够实现从刀具轨迹控制到外部设备的监控。CNC系统硬件采用CMOS电路、光纤通信技术及模块化设计思想,减少了系统和外部的连线,提高了整个机床电气控制系统的可靠性。系统主要由电源、CNC、驱动模块组成。系统软件具有开放性和友好界面,可提供帮助性编程方式和强大的通信功能,完善的丝杠螺距误差补偿和多种插补方式,用户可方便地根据加工特性需要编写固定循环。

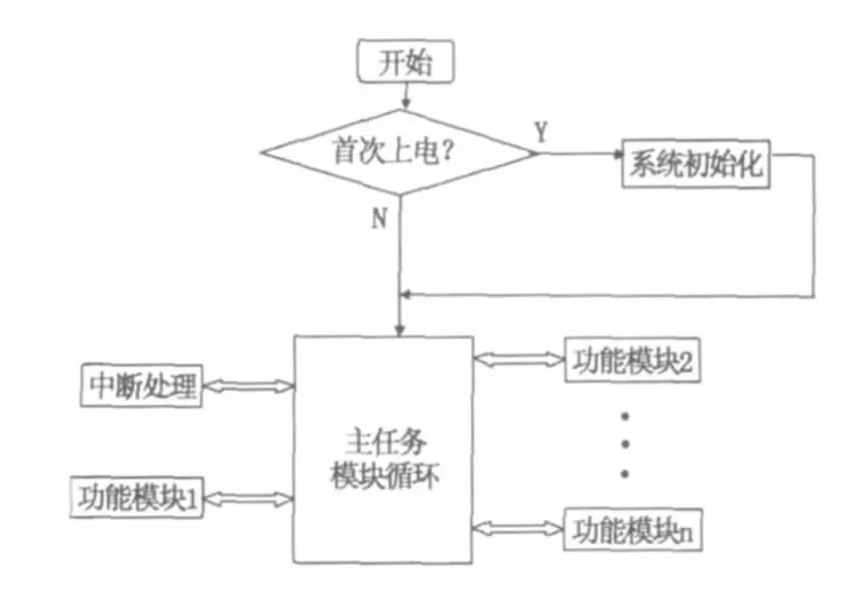

三、PLC程序的模块化设计

NUM内置PLC采用梯形图编程语言、模块化程序设计,根据控制功能PLC程序编写成多个模块,每一个模块完成指定功能,各功能模块统一由主任务模块循环调用。这样设计的程序可读性强,逻辑控制可靠性高,主要模块如下。系统初始化模块:完成控制系统参数的设置与优化检查;I/O端口、定时器、计数器预置;堆栈、数据保护区、数据交换区的起始地址及容量的确定等。主任务模块:完成对各功能模块的循环调用。功能模块:处理PLC与CNC之间的数据交换;启/停控制;工作方式选择;各伺服轴进给控制;功能代码处理;内齿/外齿控制;冲头运动控制(插刀最高/最低位置检测控制);回参考点操作,控制面板处理,报警文本处理等。中断处理模块:实时处理随机事件。

根据工艺要求,普通工件采用三个加工循环,每一个循环的进给量由工件材料、加工粗糙度要求在加工程序中给定,自动完成加工过程。PLC控制程序流程图见图2。

四、结束语

该系列插齿机床主要用于加工各种内/外直齿(或斜齿)。该机床改造以来,因为提高了机械传动精度(电机直连),加之合理使用间隙和螺距误差补偿能力,工件加工精度和工作效率有所提高。机床性能稳定可靠,据初步统计,故障率较改造前降低80%以上,经济效益提高50%以上。