旋转机械松动故障分析

2010-06-11兴成宏李迎丽

曲 佳 ,兴成宏 ,李迎丽,李 犇

(中国石油辽阳石化分公司,辽宁 辽 阳 1 11003)

机械松动类故障是旋转机械常见故障,而且是很难诊断的一类故障,在基础、支撑系统、部件、壳体等任何有连接件的部位都可能发生。该类故障的许多特征经常与不平衡和不对中类似,易造成故障原因的误判断,给机组的有效维修带来困难。根据故障特征判断机械松动故障的方法能及时有效地识别和诊断出该类故障,对指导维修、节约维修费用和缩短检修时间具有较高的实用价值。

一、旋转机械松动的故障诊断

1.机械松动的分类和故障征兆

(1) 基础类松动故障

这类松动包括设备底脚、基础平板和混凝土基础强度刚度不够,出现变形或开裂,地脚螺栓松动等。这类松动的振动频谱中占优势的是工频 (或转速频率),这与不平衡状态相同,但振动幅值大的部位很确定,有局限性,这点与不平衡或不对中情况不同。另外,还要进一步比较各方向之间的相对幅值,观察它们的相位特性。如轴承座水平与垂直方向振幅、相位差,这类松动的振动具有方向性,在松动方向振动较大,如垂直方向振动远大于水平方向,水平和垂直方向相位差为0°或180°(而不平衡故障中水平和垂直方向相位差约为90°)。此时,测量应向下移到设备底脚、基础平板和混凝土基础上,比较不同位置振动在工频(或转速频率)处的幅值、相位。如果两个位置的振动幅值和相位差别大,说明有相对运动,这可帮助寻找松动源。

需要指出,机械松动导致非线性刚度改变,变化程度与激振力有关,因而松动振动具有非线性特征,其频率成分除了基频(等于转速频率)以外,还产生高次谐波 (2×、3×等)和偶次分频(如1/2×、3/2×基频) 振动,频谱结构成梳状;其振动幅值也与负荷有密切关系,将随着负荷增加而增大;其振动状态对转速(即激振频率) 的变化反映也很敏感,振动值随转速的增减而表现出无规律的变化,忽大忽小,呈跳跃式变化。

(2)转子支撑部件松动类故障

这类松动包括结构裂纹或轴承座裂纹;支撑脚高度不同引起的摇动运动;轴承座固定螺栓松动;轴承松动或零部件配合不当;轴承在轴承座中松动,轴承内部间隙过大和轴承衬套在其盖内松动以及轴承在轴上松动或转动。

其故障征兆为在振动频谱中存在多个转速频率的谐波频率,有时高达10×和20×;趋向于在松动,方向上的定向振动;产生转速的1/2×间隔的频率(即0.5×、1.5×、2.5×转速频率等)或1/3×间隔的频率;相位不稳定;在径向和轴向的相位差接近0°或180°。

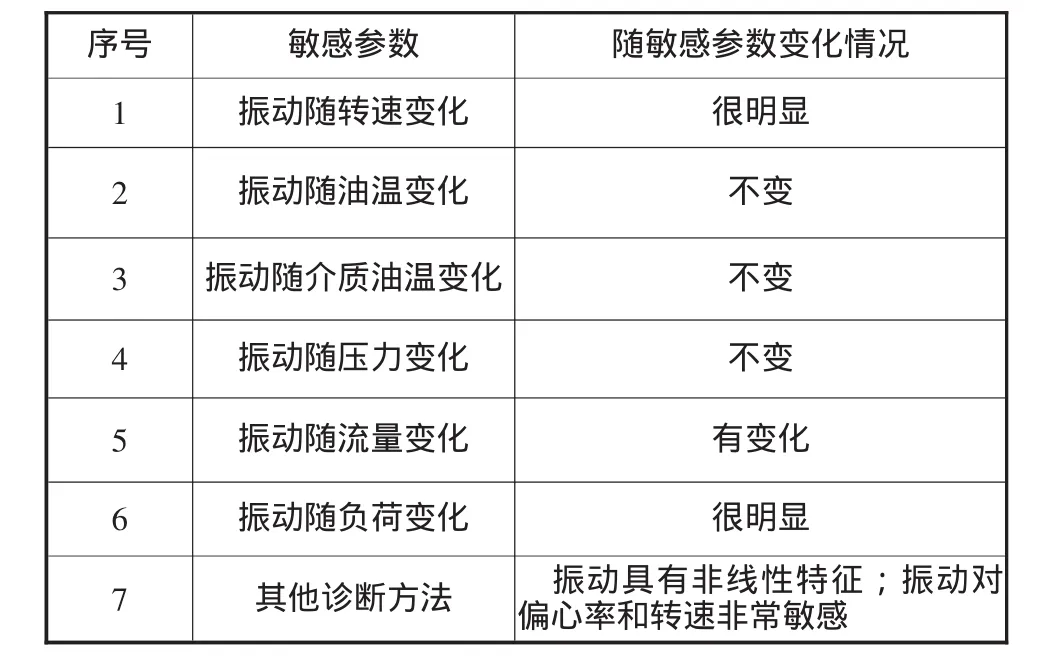

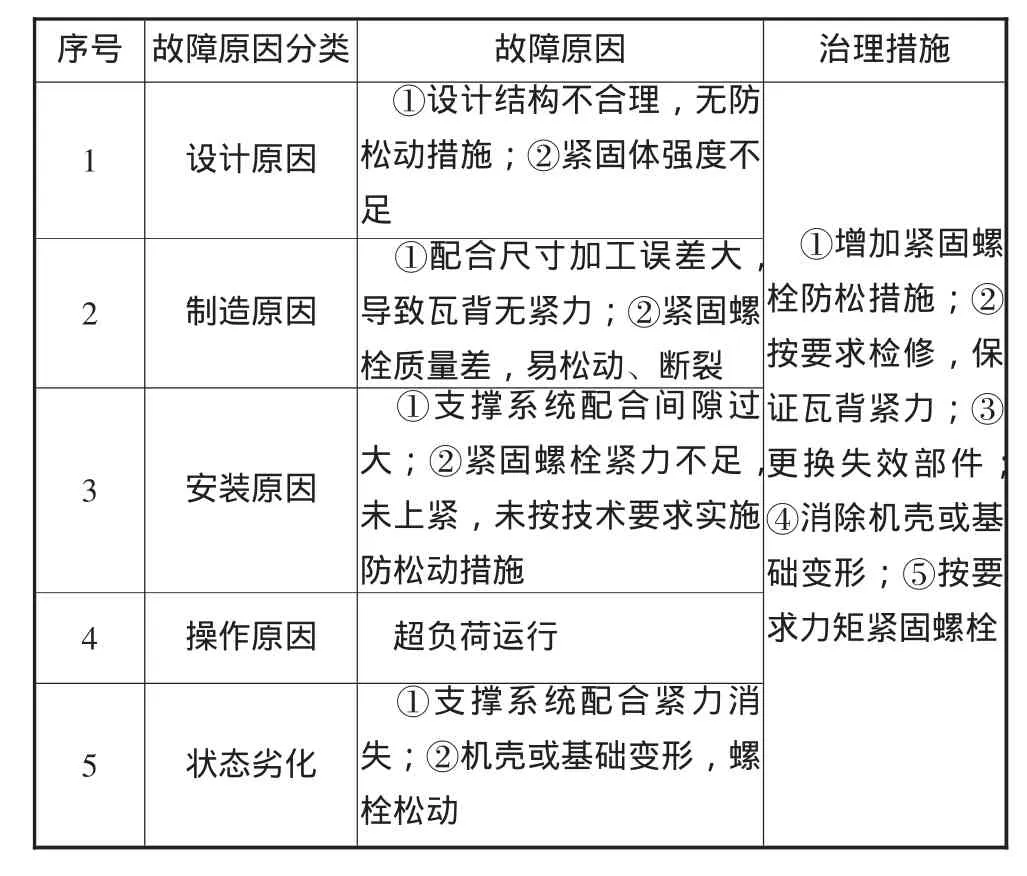

以上各种情况可归纳成表格形式,见表1、表2。

2.机械松动的故障原因及治理措施(表3)

二、故障诊断实例

辽阳石化分公司动力厂污水一车间94C543风机(机组结构简图见图1),机组由电机驱动,电机型号FNC355L4 B3,额定功率230kW,设计正常转速1 491r/min,电流26.6A,电压6 000V。机组试运,发现振动超标。测试及分析过程如下。

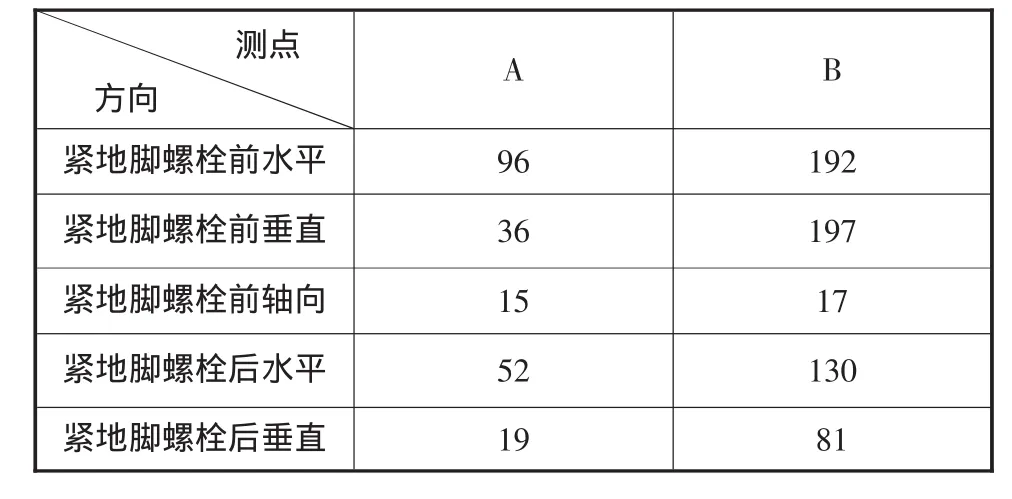

应用全频测振仪对机组各轴承及固定轴承箱和电机的各地脚垂直向进行了测试,测试结果表明,风机侧轴承及地脚振动较大,其全频位移值见表4、表5。

由全频值来看,轴承箱A、B处振动较大,地脚螺栓2、3、4垂直向振动值超过了许可范围。又用频谱分析仪对轴承箱振动最大处(B处)水平向采集了振动信号(频谱图见图2),取得了更加详细的故障征兆参数。从频谱图上来看,振动频率为机组的转速频率,振动以同频占主导,有分频带和倍频成分。在频谱分析仪平衡功能中,工作转速下原始全频振动值为288μm,在该转速下又测取了相位信号,相位为-55°,相位有较小的波动。通过以上测取的征兆参数,分析引起机组振动的主要原因是:地脚螺栓松动、机组轴系不平衡。提出解决方案:紧2、3、4号地脚螺栓、对机组进行现场整机全速动平衡。

现场紧固2、3、4号地脚螺栓后机组重新运转,在工作转速下,对各轴承及地脚螺栓垂直向测取了全频值,结果见表4、表5。

表1 机械松动的故障征兆

表2 机械松动的振动敏感参数

表3 机械松动的故障原因及治理措施

图1 机组结构简图

表4 紧地脚螺栓前、后各轴承的位移值(PK-PK) μm

表5 紧地脚螺栓前、后各地脚的垂直向位移值(PK-PK)μm

用频谱分析仪对轴承箱振动最大处(B处)水平向重新采集了振动信号。从频谱上来看,振动以同频占主导,但振值已经减小到157μm,相位-33°。此时,3号地脚螺栓垂直向振值仍较大,但再紧地脚螺栓较难。故对机组进行了现场整机全速动平衡,在叶轮上加220g配重后,工频值降为9μm,轴承振动最大处(B处) 全频振值水平方向21μm,垂直方向8μm。机组振动问题解决,机组正常开车。