螺纹磨床Y7520W砂轮架部分的修复

2010-06-11姜玉生曹庆仁

姜 浩 ,姜玉生,曹庆仁

(烟台技术学院,山东 烟 台 2 65500)

螺纹磨床是精密加工设备,主要用来磨削圆柱形及圆锥形的塞规和环规、精密丝杠及蜗杆、小模数滚刀及螺纹铣刀的铲磨、磨滚压多线砂轮的滚轮、圆螺纹疏刀等。该设备在保养维护和操作使用上都有较高的要求。

烟台技术学院有台螺纹磨床,其砂轮架主轴高精度动压滑动轴承曾修复过,多年来使用效果较理想。但2007年该机床在搬运和安装过程中出现问题,工件齿形产生误差,磨削后的工件螺纹面产生波纹,砂轮主轴回转精度降低,砂轮架振动加大,最后使整体薄壁弹性变形式高精度动压滑动轴承“抱轴”,致使磨削时质量难以保证。采取的具体维修工艺过程如下。

一、维修说明

砂轮架部分是该机床的重要部分,其几何精度和传动精度要求很高。主轴和前后两个滑动轴承是高精度配合,其配合间隙常态为0.004~0.008mm,后轴承可略大。用涂色法检查回转内孔和锥体三个凸出部分的均匀着色率应大于80%接触面,装配后轴承的径向跳动允许误差为0.002mm,轴向窜动为0.001 5mm。“抱轴”问题出现后,主轴与滑动轴承接触面已出现多处磨损,有划痕或拉毛,局部变色,经检验主轴的径向跳动和锥面跳动已超差0.01mm,滑动轴承内三段圆弧接触面也损坏,接触率很小,根据损坏实际情况采用如下修复工艺。

1.主轴材料38CrMoAlA,其中两个圆锥部和两个滑动轴承轴颈部分进行氮化处理,处理层厚度0.3mm,硬度HV900。为使高精磨削达到技术要求,先手工修刮两端中心孔使接触率达到85%以上,然后在高精磨床上先找正两圆锥部,最主要的是找正轴径φ40mm(滚动轴承的轴颈,该处未损坏)的外圆处,使两处φ60mm的外圆以最小的磨削量超精磨削至φ59.95mm,然后再分别磨削两端圆锥部,达到技术要求。由于外圆磨削量为0.02~0.03mm,故对各处表面的热处理硬度影响很小。

2.对于两个滑动轴承,由于曾经修复过,再加上此次磨损较重和砂轮主轴因磨损修复尺寸变小,考虑到径向收缩后在轴向刻度螺母的作用下移动,使它们相对于主轴的位置发生变化,故在外锥面三个凸出的圆弧面上镀硬铬,在直径方向镀上0.15mm。然后在外圆磨床上精磨外锥面,与衬套内锥面的接触面积应均匀大于80%(允许大端多些)。

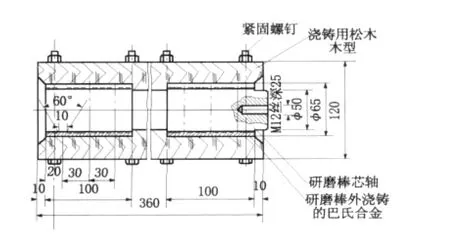

图1

二、研磨棒的制作

先设计制作一个铸铁研磨棒(材料HT150),外径尺寸大于主轴直径实际尺寸0.008~0.015mm(开始用铸铁研磨棒可以提高研磨效率)。再分别制造巴氏合金研磨棒3件,用方松木作浇注模型见图1,先用与内孔φ65mm,长100mm相同尺寸的45钢棒烧至暗红色将松木烫至炭化,炭化层厚度约3~5mm。装配时用两个木型对称装配,各用4个M8×130mm的外六方螺钉紧固,中间放置研磨棒芯轴,先用氧乙炔气燃均匀加热整个芯轴300℃左右,此时外部颜色没变,然后迅速和两个木型装配一体,等浇铸时,芯轴体的温度基本和巴氏合金的熔点240℃接近,这样有利于铸造的质量。浇铸时先使一端垂直向上,固定后,用专门制作的45钢器皿把材料为ZChSnSb11-6的巴氏合金锭,计算量略多放入其中,用氧乙炔气燃均匀加热至完全溶化后,双手缓慢以较均匀的流量把巴氏合金倒入木型中,待固化后,稍等片刻,再使另一端向上,固定后,按上述方法浇铸,完全冷却后,进行机械加工。

巴氏合金研磨棒外径尺寸要求大于主轴实际尺寸0.005~0.010mm。这两种研磨棒在车削加工时除必须的机加工外,还要求在外圆上车宽2mm、深1mm、螺距20mm的螺旋槽,外圆留磨削量0.3mm。这两种研磨棒,先手工研磨中心孔接触率达85%以上,铸铁研磨棒直接在外圆磨M1432A上经过粗磨—精磨—高精磨,加工到尺寸要求。表面粗糙度达0.08,圆柱度小于0.003mm/全长。而巴氏合金研磨棒普通磨削完成后应留高精磨削量0.08~0.10mm,在MG1420机床上顶夹找正后,先以0.01~0.005mm的进给量精密磨削,最后以小于0.002 5mm的进给量超精磨削数次,要求达到表面粗糙度小于0.04,圆柱度小于0.002mm/全长。

三、滑动轴承孔的研磨

研磨要求在洁净的房间中进行,尽量减少影响因素,绝不能有灰尘进入,环境温度控制在20±3℃。使靠近砂轮的滑动轴承孔垂直向下,计算出刻度螺母转动单位刻度时,在径向的变化量,要用专用扳手松紧,不许敲击,先分别松开,放入铸铁研磨棒,紧螺母,使研磨棒受力稍大些,记住刻度值,拿出研磨棒,松螺母使径向间隙放大到0.03~0.05mm。在研磨棒的外表面涂上加适量煤油的研磨膏,把研磨棒放置孔内,轻轻转动研磨棒使研磨砂均匀分布在研磨棒外表面,逐渐收紧研磨孔,使研磨棒与主轴转向相同,缓慢上下移动,距离在30~40mm,受力均匀自然,按前后左右四个位置交替站立研磨,可以减少孔的椭圆度或锥度误差。由于铸铁硬度大于被研磨的材料硬度,表面磨损很轻,依次用成分为Al2O3,规格为M10~M7的研磨膏分别研磨,这样就可以把滑动轴承内表面全部研磨起,但粗糙度还达不到要求。

按上述方法,再用巴氏合金研磨棒两支依次用成分为Cr2O3规格为M6~M4的研磨膏精研磨,此时研磨用力要再小些,用最后一支巴氏合金研磨棒和Cr2O3的M3~M1的研磨膏超精研磨,最后用丝绸对内孔抛光。修刮轴承挡圈与主轴轴肩接触的端面,刮研要求点小均匀,刮研点数应在20点/25mm×25mm以上。

四、装配后试车

先认真清洗砂轮架各个部分,特别是两个滑动轴承,一定要清除剩余的研磨粉。装配各部分,主轴与滑动轴承内孔的配合间隙近砂轮一端为0.008~0.012mm,另一端间隙可略大,检查轴向推力在30kg左右。先用一根皮带试车,松紧以中间加10kg力向下变化拇指宽度为佳,主轴转速先用1 900r/min试车,皮带轮须静平衡,驱动砂轮架的电动机需经仔细的动平衡,其振幅在0.002mm内。试车用90%的优质煤油加10%的锭子油做润滑剂加入油池,要严格过滤。在纵向和横向分别找水平,在0.02mm/1 000mm内。先试运行1h,温升低于20℃,再试车3h,温升无明显变化。再分别收紧前后轴承,使用弹簧秤拉力在20kg左右,前轴承读数0.005mm,后轴承读数0.007mm。改用两根皮带,试车0.5h,声音无异常,温度变化正常,再装上经静平衡的带法兰的砂轮,试车至1h,温升在20℃内,再运行3h,温度无明显变化,停车后在热态下测定前轴承间隙0.004mm,后轴承间隙0.006mm,主轴的径向跳动0.002mm,轴向跳动0.001 5mm,符合技术要求。以后再分别试验另外三种转速1 430r/min、1 670r/min、2 145r/min都符合技术要求。经过近1年的工作,所磨削工件都符合质量要求,较好地完成了高精度的砂轮架部分的修复任务。