高速线材精轧机润滑系统油液污染控制

2010-06-11王硕民

王硕民

(张家口宣龙高速线材有限责任公司,河北 张 家口 0 75100)

高速线材精轧机的自动化程度很高,具有工作负荷重、运转速度快、轧制温度高和连续作业的特点。因此,对润滑系统的性能、润滑油的品质要求很高,其油液清洁度要求为NAS8级。如果润滑油清洁度达不到要求,会影响到精轧机的正常运行,严重时有可能发生停机。

为了保证油液的清洁度,实施了一系列有效措施来控制润滑油液的污染,使润滑油的清洁度等级由投产初期的NAS10~12级提高到现在的NAS7~8级,从而提高了精轧机组运转的可靠性,延长了设备的工作寿命,使精轧机轧制速度提高到85m/s(产品规格φ6.5mm)。

一、精轧机润滑站装备简介

1.润滑系统采用两个45m3油箱,定期交替使用。

2.螺杆泵(一备一用) 型号SN-H1700R46U12.1W2,流量1 641L/min,额定工作压力1MPa,驱动电动机型号YVP225S-4,37kW;供油压力:精轧辊箱不低于0.4MPa,锥箱不低于0.42MPa。

3.过滤器(一备一用)过滤精度10μm,带压差发信装置,滤芯堵塞时自动报警。

4.压力罐容量3.5m3,设有高、中和低点液位报警点,当发生断电事故时,压力罐可作为应急能源供给润滑系统油液,维持短时运行,避免发生事故。

5.油箱采用电加热,使油温在冬季控制在42±0.5℃。

6.采用板式冷却器,型号BR1.0-130,散热面积130m2,进水温度≤30℃,出油温度≤45℃,工作温度120℃。

7.精轧机架下方回油管装有水分检测观察装置,如果油中的水分超量时,则发出报警,操作人员就此采取脱水措施。

8.采用遥控调压技术,保证系统供油压力稳定。系统具有自动排气功能。

二、精轧机润滑系统污染物的产生及危害

经过分析,发现精轧机润滑油的主要污染物是固态悬浮微粒及液态水。

1.固态污染物侵入油液的主要途径:

(1) 精轧机在轧制过程中,机械传动件会产生大量的污染物,如齿轮、轴承等磨损生成的金属末屑;双唇密封与上、下滑环的磨损颗粒;箱体内壁剥落的油漆碎片;过滤材料脱落的颗粒或纤维;软管及其他密封材料在油中溶解或生成的硬化杂质等。

(2) 精轧机组在日常维护中更换辊箱或锥箱时,新的设备会带进许多附着物,如金属屑、尘埃、清洗溶剂等。

(3) 润滑站油箱通气孔安装的空气滤清器过滤精度低,外来污染物易由此侵入油箱内。

(4) 泵的轴封因长期转动磨损而产生间隙,也会有污染物侵入。

2.油液中水污染产生的主要原因:

(1) 热交换器的内部泄漏。北方地区水质较硬,由于工作温度超过100℃,热交换器内部液流管道容易结垢,多次酸洗将会使内部密封圈老化产生泄漏,造成油液中水含量急剧上升。

(2) 位于辊环下侧的双唇密封圈因装配质量及磨损等原因与上滑环产生间隙,使辊环冷却水喷入。

(3) 箱体在安装时密封不严,冷却水由箱体结合面进入润滑系统。

(4) 由于环境温度的变化,油箱内的潮湿空气冷凝成水,落入油液中。

3.污染物的危害:

固态悬浮物会加速齿轮、轴承磨损、破坏轴承油膜、影响传热效率、堵塞油孔、降低设备使用寿命。

水与油混合形成乳化液,将降低油的润滑性能。水还能与油液和添加剂起反应生成酸、胶质,腐蚀零部件及油管内壁而产生较大危害。另外,油液中含有大量水分会影响滤芯的使用寿命。

三、油液污染控制

1.控制污染物的侵入:

(1)控制齿轮箱进水。改进密封,合理装配,以使双唇密封有效工作。

(2)加强密封件日常点检力度,定期更换。

(3)辊、锥箱装配时严格清洗,以减少污染物的进入。将精轧密封骨架内径尺寸由原来的φ149+0.40mm改为φ149+0.10mm,直径缩小,以提高密封能力。

2.制定润滑站内的防污措施:

(1) 油箱采用密封结构,选取质量可靠的高效能油箱空气滤清器,并要求定期更换。

(2) 换油及补充新油时,规定要用过滤精度为10μm的滤油车将新油注入油箱。

(3)保持工作环境洁净,做到设备、管道、地面无油污、无灰尘。

3.滤芯的选用:

某高速线材轧机于2001年6月投产,精轧机设备刚运行时污染物较多。精轧机润滑系统使用的是壳牌万利得T100#油膜轴承油,滤芯是进口的HC8900FKS39H型滤芯,过滤比β12≥100,油液清洁度为NAS11~12级,后改用国产滤芯,型号HC8900FKS39H,过滤精度10μm,过滤比β10≥200,初始压差≤0.03MPa,更换压差0.15~0.2MPa。经使用,油液清洁度没有明显提高。2002年底公司与北京大专院校合作,研制出适用于精轧机润滑系统的专用滤芯,该滤芯采用最新FT复合材料,具有初始压差小、过滤精度高、过流能力强、纳污容量大的特点,使用效果较好,油品清洁度稳定在NAS7~8级,保障了高速线材精轧机的正常运行。

4.增设旁路循环过滤:

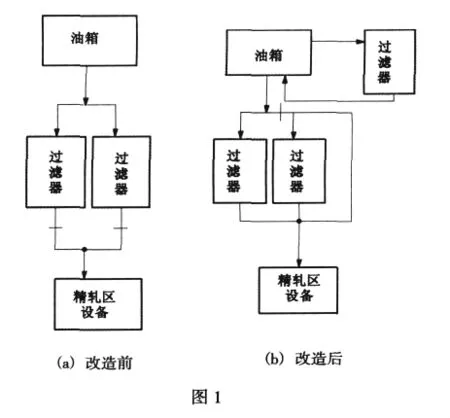

增设了油箱旁路循环装置(见图1),定期将旁路过滤装置打开,对油箱的润滑油进行体外循环过滤,以提高油箱内的油液清洁度等级(该系统也可对备用油箱油液进行过滤)。投入使用后,使润滑系统的滤芯消耗量降低。

公司还采用了高精度真空净油机,它不仅能够迅速脱除油液中的游离水和溶解水,而且能分解并除去乳化的油液中的水分。滤芯采用最新技术渐变固结式孔径滤材,在脱水的同时也可以过滤油液的污染物,而且纳垢能力强、过滤精度高,可使油液的清洁度保持在NAS7级左右。此装置投入使用后,极大地改善了油品使用性能。

5.定期化验油品:

为了及时掌握润滑油的污染状况,公司规定要定期、定人、定位从润滑系统中取样进行检验。规定每天要用显微镜比较法测一次油样,并记录在“油品化验记录”中,由管理人员负责查看记录。每2个月向国家权威检验机构寄送一份油样进行全面的理化性能指标和油液清洁度的检验,一旦出现异常情况,立即采取措施,以保证轧机正常运行。

6.加强技术培训工作:

为维护好高速线材精轧机,实现全面的油液清洁度控制目标,必须加强人员的润滑技术知识培训,多次聘请了国内著名的液压润滑专家来公司授课 (培训内容包括液压润滑设备故障诊断、油液净化、泄漏控制、现代密封技术、检测技术及现代设备预知维修理论与实践等),并结合现场设备实际运行情况开展技术交流与研讨,大大提高了技术管理人员的专业素质,并取得了良好的效果。