天钢板坯连铸机控制系统功能的实现

2010-06-11李志铁

李志铁

(天津钢铁有限公司,天津 3 00301)

天津钢铁公司板坯连铸机项目是国内最大的具有较高水平的完全国内自主集成的项目。本台连铸机是我国自主研发、设计、制造并总成套的板坯连铸机系统。经过1年多的研究及制造,该连铸机已经进入安装调试阶段。该连铸机控制系统由公用系统、铸流系统、仪表系统、液压振动系统、在线软压下系统、切割系统、液面控制系统、漏钢预报系统等组成。以下介绍其核心主体PLC控制系统。

一、控制系统

1.硬件配置

本系统遵循通用、开放、先进、可靠的原则,在硬件配置、通信管理等方面进行了综合的考虑。基础自动化主体系统采用SIMATICS7控制器,该控制器模块化及无风扇的设计,坚固耐用、容易扩展,并具广泛的通信能力,容易实现的分布式结构以及用户友好的操作使其成为中、高档性能控制领域中首选的理想解决方案。

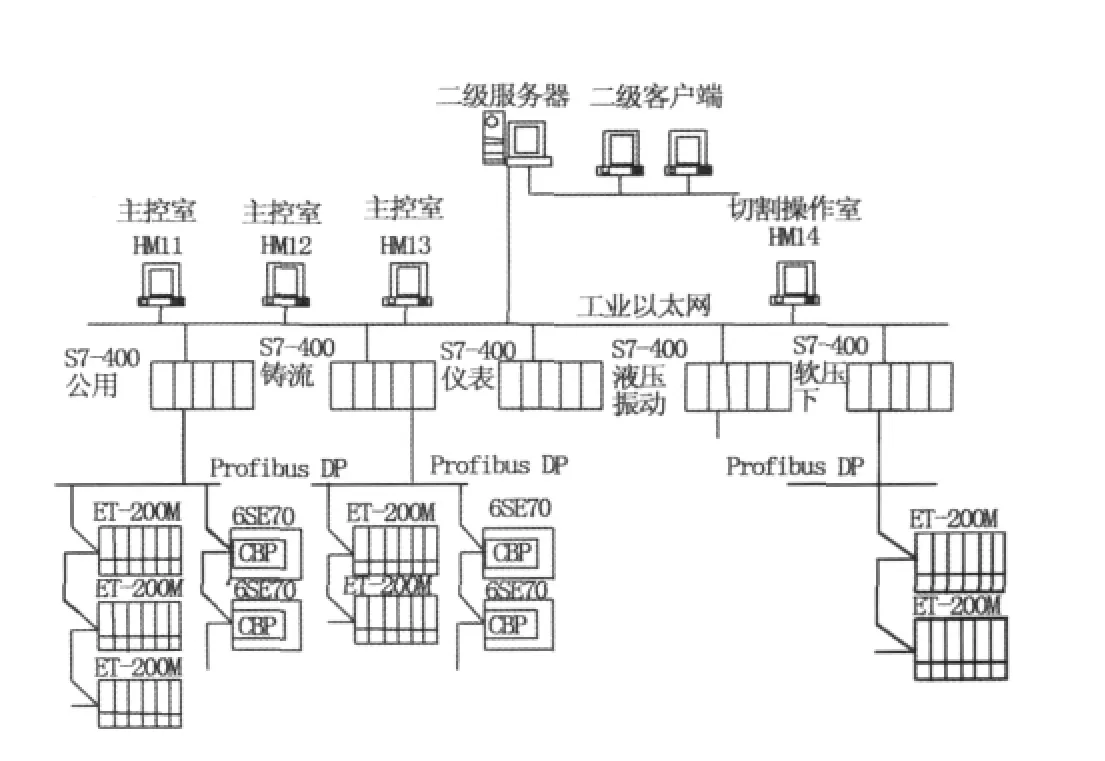

本台连铸机的控制系统共配备5个控制器,分别用于公用系统、铸流系统、仪表系统、结晶器液压振动系统及软压下系统,并配置CP443-1工业以太网接口模块,建立起高效、灵活的工业通信及控制网络。环形的网络结构,可大量处理通信内容,避免了由于外部原因导致数据通信中断的情况发生,大大提高了系统运行的稳定性。

操作员站由4个HMI(人机接口) 组成,HMI互为冗余备用。HMI选用SIMATIC工业控制级计算机,内装SIEMENS工业组态软件WinCC6.2。

远程站采用SIMATIC模块化I/O系统ET200M。I/O主要作用是采集操作台及操作箱的控制输入信号,输出指示灯信号;采集现场检测点的反馈信号,输出现场设备控制信号。

电气传动装置采用SIMATIC6SE70系列交流调速装置,每个装置上配有Profibus-DP通信网卡CBP,控制器通过网络控制传动装置。

控制系统网络结构图可参见图1。

图1 控制系统网络结构图

2.软件开发

基础自动化系统采用“电、仪合一”的系统,主要任务是通过PLC和操作站,实现对所有现场在线电气设备进行管理和连锁控制,显示各种操作画面,对事故报警信号进行管理和打印,从而根据工艺要求完成某个具体生产工艺过程。

自动化系统具备下述主要操作及运行模式。

(1) 操作模式

全自动模式:根据二级系统的设定值,自动完成相应的顺序控制和工艺控制。操作员可进行人工干预。

半自动模式:在没有或不投入二级系统的情况下,一级系统可利用存储的数据,在操作员干预下分区域自动生产。

手动模式:用于设备单机调试、检修和维护。

(2) 启动和停止模式

正常启动和停止:操作员在HMI通过按动画面上的相关按钮和点击相关符号以及通过键盘来选择需要启动或停止的设备。

紧急停车:紧急停车是在出现危险的情况下根据设备分区作相应处理需要立即停止设备或系统的一种方式,它是由操作员手动操作紧急停车按钮来完成,以保证紧急情况下安全停产。

软件编程采用SIEMENS编程软件STEP75.4,考虑到系统设备多的特点,编程时将每个系统分别考虑,每个系统具有较高的独立性。同时,对控制设备进行分类,本系统主要包括液压驱动设备和电机驱动设备。液压驱动设备包括单线圈电磁阀控制和双线圈电磁阀控制设备,电机驱动设备包括单向电机和双向电机控制设备。

HMI软件选用SIEMENS公司专门开发的数据采集和监控系统软件WinCC6.2。HMI画面主要包括启动画面、连铸机监控画面、设备诊断画面、通信诊断画面、参数设定画面、报警画面等。

3.控制系统主要功能实现

(1) 钢包回转台

大包回转台由一台交流笼型电机驱动,为了保证回转台平稳起、制动,采用交流变频装置供电,带制动单元。大包回转台事故驱动采用液压回转马达。

大包回转台由操作工在大包操作盘上操作,大包回转台的回转加减速及停位由极限开关和编码器共同定位控制。大包回转台装设电气滑环,使回转台能任意方向旋转。转台升降采用液压升降,两个臂可以单独升降,每个臂升降限位分为上下两个限位。

为保持钢水温度,大包设加盖装置,每个臂一套包括升降及旋转。升降及旋转采用液压驱动,升降及旋转用极限开关定位。

钢包配有称量系统,每个工作臂上有一套称量系统,由4个耐高温的称重传感器 (带风冷)、接线盒、信号变送器组成,称重信号进入PLC系统,经过比较和运算,去皮处理后,在位的钢水罐钢水净重通过PLC输出给现场的大屏幕显示器。

(2) 中间罐车

中间罐车包括中间罐车行走、中间罐升降及横移驱动。每台中间罐车行走由4台交流笼型电机驱动,采用两台交流变频装置供电,带制动单元。两种速度控制,用极限开关对浇注位、放渣位和预热位进行定位。变频电机不需要带外通风。中间罐升降及横向微调为液压驱动,升降行程由极限开关定位。

(3)中间罐钢水液位的控制

通过中包称重,控制大包滑动水口,自动保持中间罐液位在允许范围内。滑动水口为开闭阀控制。滑动水口分为手动、自动两种控制方式,在手动方式下由操作员操作滑动水口操作箱实现。操作箱位于中间罐和钢包之间的浇注平台上。

(4)钢包及中间罐钢水温度测量装置

为了实现监控以及将数据传送给控制系统,将分别提供一套钢包钢水温度测量装置及中间罐钢水温度测量装置(快速热电偶测温法)。其温度及测量状态信号传送到PLC。中间罐钢水的温度将显示在现场大屏幕上(浇注平台上)和主控室操作员工作站屏幕上。

(5) 液压站

高压泵和循环泵均设备用泵,当正常运转的泵发生故障时,备用泵自动启动。液压系统配备有电加热器,当油温偏低时,自动启动。液压系统配备有水冷却器,当油温高时,自动启动。在主控室的HMI上显示液压站的所有相关信息。

(6) 蒸汽排出风机

蒸汽排出装置由交流笼型电机驱动蒸汽排出风机。在浇注准备时可以在HMI上或在机旁启动。自动方式时,当铸坯尾部出扇形段末端后自动停止。

(7) 夹送辊驱动控制

夹送辊(或称拉矫机)。连铸机有12个扇形段,上下辊传动共18台驱动电机。采用交流变频电机驱动,变频装置采用带速度反馈的矢量控制装置(VC型),速度反馈采用脉冲编码器,该脉冲编码器又作为引锭杆跟踪系统的脉冲计数信号。

夹送辊之间的同步及负荷平衡采用PLC及变频装置内部电流负反馈来实现。引锭杆存放装置为侧面斜上方存放方式,由交流笼型电机驱动。正反向操作,由极限开关定位。

引锭杆存放装置的对中由液压驱动,由极限开关定位。

引锭杆跟踪由PLC按跟踪程序自动控制。当现场检测元件发生故障时,可采用半自动方式送引锭。

(8) 辊道区

根据工艺布置辊道区分成若干组,切割前辊道在正常浇铸时为自由辊,切割下辊道在切割时亦为自由辊。成组驱动辊道每个电机都设置保护自动开关,装在辊道开关箱内,安装在辊道旁。辊道处安装相应的检测装置。辊道区采用光电管进行自动控制。

(9) 结晶器液压振动

由两个液压缸驱动,通过液压饲服阀来在线控制振动的频率和波形。由一台单独的PLC来控制液压振动装置。可在线控制振动装置的振幅、频率及波形。

PLC通过软件形成一个波形发生器,根据不同的工艺要求生成不同频率及振幅的波形作为振动的设定值,PLC输出±10V信号控制液压饲服阀。

根据生产工艺可以在PLC中存储若干振动参数表,操作工可以选择参数表来设定所需的振动波形、频率、负滑脱值。根据设定的参数,PLC自动生成振动曲线。非正弦系数为0.1~0.4。振动曲线为S=hsin[ωt-asin(ωt)](其中a为非正弦系数)。

(10)二次冷却水的检测及自动控制

根据工艺要求,二冷系统分为15个冷却回路,1区为水冷控制回路,其余均为气—水冷却控制回路。在弧线区的气—水冷却,使铸坯在整个宽度上得到均匀缓冷效果。根据喷嘴特性,当各控制回路的冷却水量改变时,自动调节相应配比回路压缩空气的压力以维持水量与压缩空气的比值,保证各段的雾化冷却效果。二冷水设定值来自存放在1级控制系统中的按凝固模型计算的水表,并根据拉速的变化计算实际水量。系统还对拉速的突变、中间罐钢水温度、冷却水温度等变化进行动态补偿。当系统采用二级计算机控制时,各区的水量可由设定2级控制系统模型计算并送到PLC。

三、结束语

根据目前的调试情况,本系统既解决了传统工艺中出现的多种不足,成本又不太高,同时达到了快速、及时、稳定、安全的要求,满足了今后生产和新技术开发、生产管理和信息管理的需要。

[1]李宪奎,朱清香,郑学然等.结晶器非正弦振动波形及参数研究 [J].钢铁,1998,33(11):26-29.

[2]张立,康复,徐荣军.宝钢连铸技术的现状及发展趋势 [C].第三届发展中国家连铸国际会议论文集.北京:中国金属学会,2004.

[3]胡军宏,周亚君.宝钢连铸试验平台结晶器电液伺服振动系统研究 [J].冶金自动化,2005,29(6):6-10.

[4]陈志新,阎瑾,赵友军等.板坯结晶器振动状态在线监测系统设计与实现 [J].冶金自动化,2001,25(2):20-23.