不同驱动方式下表贴式交流永磁电机转子涡流损耗研究

2010-06-05吕长朋张立春李波

吕长朋 张立春 李波

(中国船舶重工集团公司712研究所, 武汉 430064)

1 引言

永磁电机因其结构简单、体积小、效率高等优点,在国防、航空航天、工农业生产和家用电器等方面获得广泛的应用。永磁电机主要以交流永磁电机应用为主,根据驱动方式的不同,交流永磁电机可分为正弦波驱动的永磁同步电机(PMSM)和方波驱动的无刷直流电机(BLDCM)。交流永磁电机的损耗可分为铜耗、定子铁耗、转子损耗和机械损耗等。对于常见的表贴式永磁电机,转子损耗主要表现为磁钢表面的涡流损耗。

一般认为在采用非金属护套的表贴式交流永磁电机中,由于转子与定子磁场同步旋转,另外磁钢的磁导率接近空气的磁导率,电枢反应小,与定子的铜损和铁损相比,转子涡流损耗很小,因此常忽略转子中的涡流损耗。事实上,由于交流永磁电机磁路的复杂性,定子齿槽效应、绕组磁动势的非正弦分布和绕组中的谐波电流所产生的谐波磁势均可能在转子中产生损耗,并集中分布于磁极表面区域,这些损耗将导致该区域热源密度过大,进而引起转子发热,造成很高的温升,会引起永磁体局部退磁[1、5]。目前永磁电机的永磁体多为钕铁硼等高性能稀土永磁体,这种材料的特点是具有较高的矫顽力和剩磁,但同时也存在电导率大、居里温度低的缺点,而且传统的永磁电机设计中对转子的散热考虑较少,转子散热能力差,这都进一步加剧了永磁体退磁的可能性。因此,在伴随着交流永磁电机的应用范围的扩大,转子涡流损耗问题亦日益引起研究人员的关注。文献[1]针对表贴式永磁同步电机,通过对电磁场方程的解析求解得到转子涡流损耗的解析表达式,并通过一个端部系数来等效电机有效长的影响,实验结果验证了其解析方法的可行性。文献[2]针对高速无刷电机,通过有限元分析研究了永磁体分块和带铜屏蔽层时转子结构对转子涡流损耗的影响。文献[3]采用二维有限元法针对永磁同步电机的定子铁耗和磁极涡流损耗进行了计算分析,并将计算结果应用于电机的三维温度场计算中,分析了两类损耗对电机温升的影响,提到合理的驱动方式对定子铁耗的重要性。本文采用Ansoft有限元软件,结合外接驱动电路,针对同一台永磁电机,对正弦波驱动和方波驱动两种方式下,电机的转子磁钢涡流损耗进行了对比分析研究,得出了两种方式下转子涡流损耗的变化规律。

2 转子涡流损耗的有限元计算

根据电磁场理论,可推得磁极内的涡流密度为:

转子涡流损耗的计算表达式为:

式中:ω为转差频率,ω=2πΔf;σ为绝对电导率;A为矢量磁位;J*为涡流密度的共轭。

在进行有限元仿真计算时,电机模型网格的合理剖分非常重要,尤其是在进行涡流分析时。这是由趋肤深度所造成的。趋肤深度是指感应电流允许磁场穿透导体一定的深度。设导体的绝对磁导率为μ,则有以下表达式(δ为趋肤深度)[6]:

为了达到较高的计算精度,在考虑计算机的计算能力的同时,趋肤深度之内有限元网格应剖分的足够细。

3 转子涡流损耗有限元仿真结果

下面将以一台8极永磁电机为例进行仿真研究,其绕组为三相无中点星形连接、相电势具有一定平顶宽度,线电势为准正弦波(如图1所示),额定功率5 kW,额定转速5000 r/min。

分别对永磁电机在方波与正弦波驱动方式下,转子磁钢表面的涡流损耗进行对比仿真研究。方波驱动采用三相导通星形六状态控制方式,正弦波驱动采用Id=0的控制方式,仿真时不考虑高频开关损耗。

图1 某转速下,对应永磁电机相电势与线电势有限元仿真结果

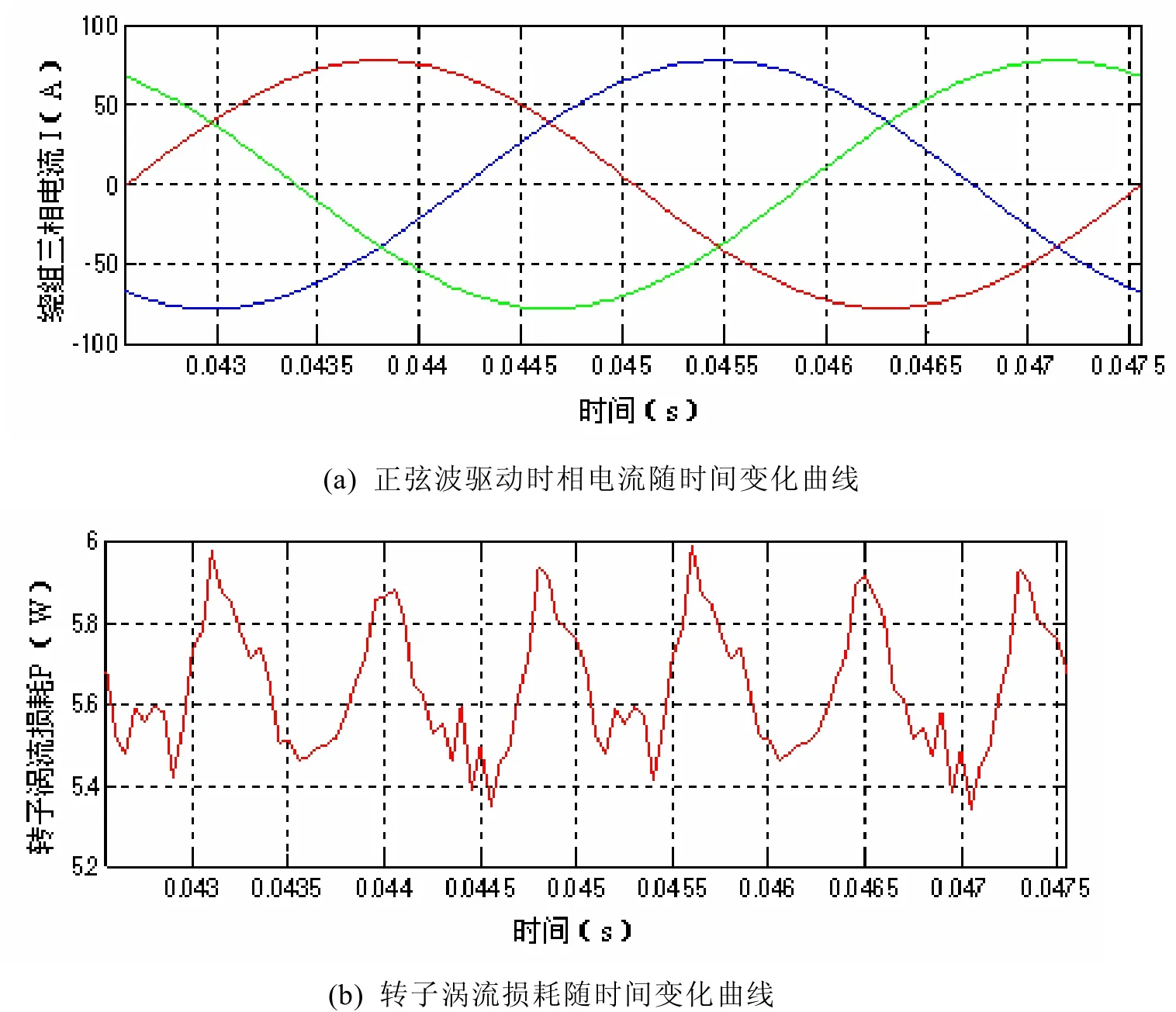

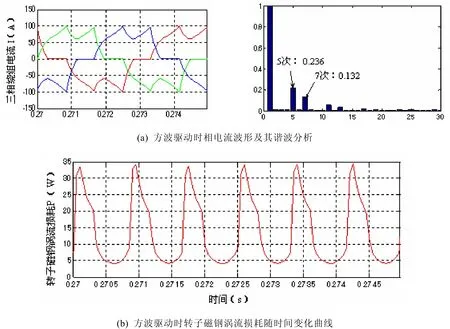

不同驱动方式下,永磁电机的有限元计算结果不同。图2、图3分别为某稳态时间段,加载8 N·m,转速3000 r/min,正弦波和方波驱动时转子涡流损耗、相电流随时间变化的有限元仿真结果。

由图2可以看出,在保持转矩和转速稳定的情况下,正弦波驱动时,转子涡流损耗曲线在一个周期内出现6脉头的轻微波动,但变化相对较为平稳,基本维持在5.7 W左右波动,波动幅度不大。正弦波驱动时,由于转子与电枢电流产生的磁场保持同步旋转,此时的转子涡流损耗主要来自于由齿槽效应引起的损耗。

从图3中的相电流谐波分析可以看出,相电流中3 的倍数次谐波已不存在,谐波主要成分是5、 7、11、13等次谐波。5次和11次谐波电流产生的磁动势反向旋转,分别以6倍和12倍于转子角速度相对转子旋转;7次和13次谐波电流产生的磁动势正向旋转,也分别以6倍和12倍于转子角速度相对转子旋转。谐波磁动势所产生的磁场在转子表面产生涡流损耗,进而引起电机的发热。由图3(b)可以看出,方波驱动时,转子磁钢涡流损耗曲线一周出现了6次大的波动,分析可知,波动由电枢绕组中5、7次谐波电流引起的6倍频的谐波磁动势产生的。

图2 正弦波驱动时有限元仿真结果

图3 方波驱动时有限元仿真结果

对比图2、图3可以看出,方波驱动时,转子涡流损耗约14 W,远大于由正弦波驱动所引起的5.7 W损耗。从有限元仿真结果可以看出,相同转速、相同转矩情况下,方波驱动时,转子涡流损耗大于正弦波驱动产生的转子涡流损耗。

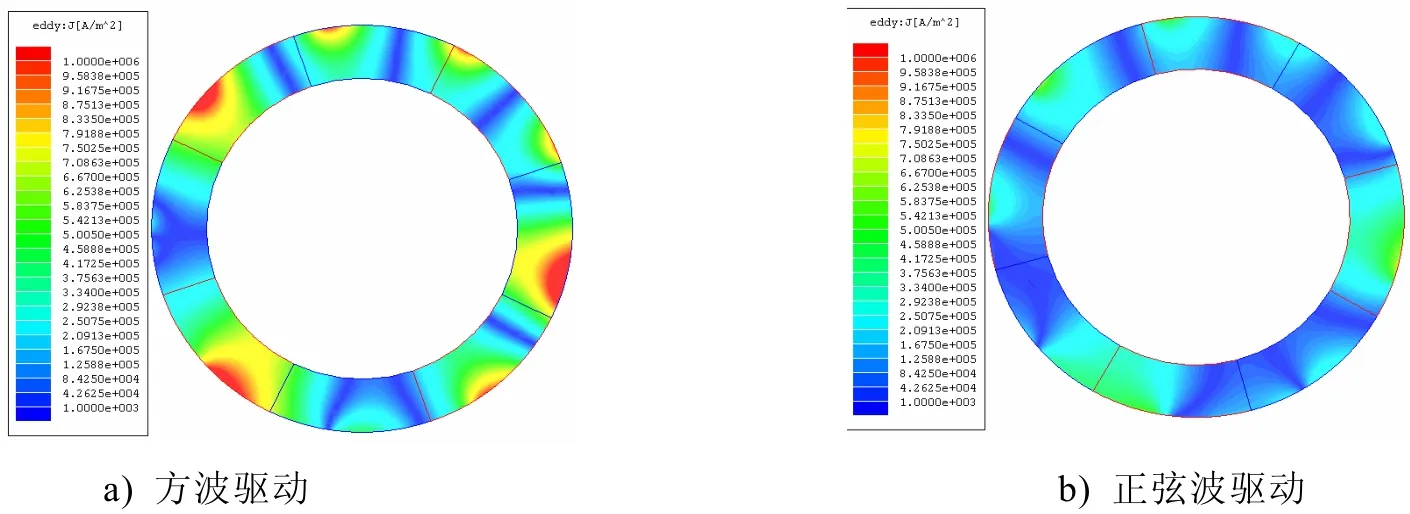

图4为加载8 N•m,转速3000 r/min条件下某稳定时刻正弦波和方波驱动时转子磁钢表面的涡流密度分布图。

图4 不同驱动方式下磁钢中的涡流密度分布图

由图4可以看出,方波驱动时磁钢表面的涡流密度分布不均,部分区域的涡流密度比较大,大约在 7.91×105A/m2至 1×106A/m2之间。而反观正弦波驱动时磁钢表面的涡流密度分布情况,其涡流密度都分布在7×105A/m2以下,涡流密度分布变化也不像方波驱动时那么剧烈。由式2可知,涡流损耗与涡流密度(实部)的平方成正比,因此,方波驱动时磁钢表面产生的涡流损耗要大于正弦波驱动时产生的涡流损耗,这与前面的分析一致。

以加载8 N·m转矩为例,保持负载转矩恒定,永磁电机转子涡流损耗在不同驱动方式下随转速变化的有限元计算结果如图5所示。

图5表明,在保持转矩不变的情况下,两种驱动方式中,转子涡流损耗均随转速的增大而增大,方波驱动时这一增长变化更为迅速,而随着转速的增高,方波驱动产生的转子涡流损耗也越来越大于由正弦波驱动产生的转子涡流损耗,这意味着,方波驱动时在较高转速下若不采取必要措施(譬如提前导通、引入铜屏蔽层等),与正弦波驱动相比,其更容易引起转子内部的发热而导致磁钢的局部退磁。

保持转速3000 r/min不变,永磁电机转子涡流损耗在不同驱动方式下随负载变化的有限元计算结果如图6所示。

图5和图6的有限元计算结果表明,不同驱动方式下永磁电机转子涡流损耗是不同的。正弦波驱动时,转子涡流损耗主要来自于齿槽效应引起的涡流损耗,其值相对较小,若再对磁钢进行一些处理,基本可忽略不计;方波驱动时,由于电枢电流中含有较大的谐波电流分量,这些谐波电流通过气隙磁场在转子磁钢表面形成了涡流,随转速的增加,谐波电流分量产生的涡流损耗越来越大。

图5 转矩8 N·m,不同驱动方式下转子涡流损耗随转速变化曲线

图6 转速3000 r/min,不同驱动方式下转子涡流损耗随负载变化曲线

4 结束语

本文对在正弦波驱动、方波驱动两种方式下,永磁电机的转子涡流损耗进行了对比分析研究。根据分析结果可知,在不同驱动方式下,对于相同的转速、相同的转矩,方波驱动时所产生的转子涡流损耗要明显大于由正弦波驱动所产生的转子涡流损耗,而且随转速和负载的增大而趋于明显,因此在从事永磁电机在不同状况下的应用设计时,应充分考虑转子涡流损耗所带来的影响,避免出现磁钢的发热和局部退磁等现象。本研究为永磁电机在不同驱动方式下的设计与应用提供了重要的参考依据。

[1]徐永向, 胡建辉, 邹继斌. 表贴式永磁同步电机转子涡流损耗解析计算. 电机与控制学报.2009,(1):63~66.

[2]周凤争, 沈建新, 王凯. 转子结构对高速无刷电机转子涡流损耗的影响. 浙江大学学报.2008,(9):1587~1590.

[3]张洪亮, 邹继斌, 陈霞, 江善林. PMSM定子铁耗与磁极涡流损耗计算及其对温度场的影响. 微特电机.2008,(5).

[4]王宗培, 韩光鲜, 程智, 程树康. 无刷直流电动机的方波与正弦波驱动. 微电机.2002,(6):3~6.

[5]徐永向. 单霍尔传感器高速永磁同步电机的控制与转子损耗研究. 哈尔滨工业大学博士论文.2005:79~83.

[6]刘国强, 赵凌志, 蒋继娅. Ansoft工程电磁场有限元分析. 电子工业出版社. 2006:82~83.