基于ARM7的铜电解槽数据采集系统的设计

2010-06-05邹伟华李世学

邹伟华 李世学

(中国船舶重工集团公司712研究所,武汉 430064)

1 引言

在铜电解生产中,电解液温度和电解槽上的电压与生产质量有着密切关系,工艺人员需要根据电解液温度与电解槽及时调整工艺参数。传统生产中,为了掌握电解液的温度与电解槽电压,生产人员需要定时到现场用仪表人工测量这些温度与电压,电解车间的电解槽数量多达成百上千个,且槽面温度高、酸性液体腐蚀性强、工作环境差,将每个电解槽测量一遍是一个费时费力的工作,而且这种测量方式很难及时反映电解槽参数。

电解槽两端的电压简称“槽压”,槽压是另一个和电解铜质量有关的参数,槽压的变化反映了槽中的电解情况。根据槽压的变化,可以判定阴极板和阳极板是否存在短路状况,以及铜电极是否存在接触不良的状况。电解铜生产过程中,为了及时发现短路极板,生产人员需要定时在槽面上拖动高斯计,这同样是一个艰苦且繁琐的工作,花费大量的人力成本[1]。

本文提出的电解槽温度、电压采集系统可以实时、高效地采集生产工艺所需要的数据,大大降低工人的劳动强度,提高生产效率。

2 系统概述

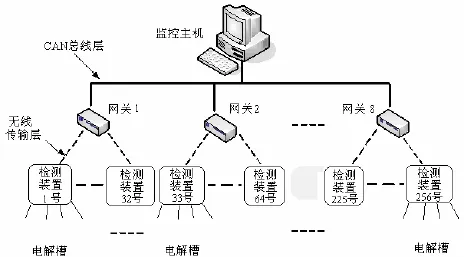

本系统由三部分组成:数据采集节点,通讯网关,上位机。系统结构如图1所示。

本系统选用 Philips公司的 ARM7TDMI~S核ARM微处理器LPC2119。这款处理器有较小的64引脚LQFP封装,极低的功耗和极小的体积。它具有16Kb静态RAM、128Kb片内Flash、4路l0位ADC、多个内部中断、2个32位定时器、6路输出的PWM 单元等片上资源,特别适用于工业控制和医疗系统等[2、3]。本设计选用它,能够满足小型化、低功耗、低成本的要求,数据采集节点和网关的功耗均在1W以下。

数据采集节点以一片LPC2119为核心,可以采集四个电解槽的电压和温度信号,每槽的温度分为前后两端。电压信号经过变换后,由LPC2119片内AD转换器转换为数字信号;采用温度传感器DS18B20,可以直接获取温度的数字信号。数据采集完成后,由 LPC2119通过无线收发模块STR-30发送至网关。

通讯网关同样以LPC2119为核心,由无线通讯模块 STR-30接收数据采集节点发送的数据。因为现场电解槽可能数量众多,所以每个网关只与32个数据采集节点通讯,这样可以避免距离过远而引起的通讯不可靠,同时还可缩短单个数据采集装置的循环时间。

上位机采用Labview的图形化编程语言完成显示界面的设计,可以实时显示每个电解槽的温度与电压的变化,并可设置报警上、下限,查看历史曲线和历史报警,进行数据统计和打印。

图1 电解槽参数监测系统结构图

3 数据采集节点

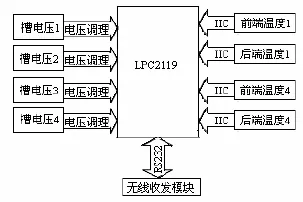

每一个数据采集节点可以采集4个电解槽的数据,包括电解槽的电压和前、后端温度,结构图如图2所示。

图2 数据采集节点结构图

电解槽电压很低,一般只有0.3 V左右,这样的信号容易受到干扰,因此,在进行AD转换前需要滤波和放大。温度传感器 DS18B20通过IIC总线与LPC2119相联,测量温度用16位数字量方式被LPC2119直接使用。

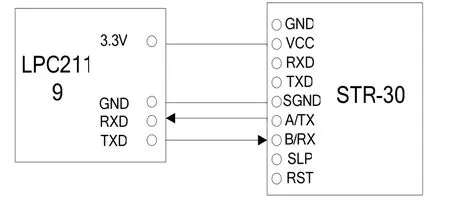

在与网关的通讯方式上,选择了无线收发模块STR-30。这种无线收发模块使用方便,通讯距离远,理论通讯距离可达800 m,在实际使用中,为了确保通讯的可靠,每个网关与数据采集节点的通讯距离不超过200 m,这样的通讯方式大大减少了布线的工作量,而在使用上,与有线串口并无差异,如图3所示。STR-30使用2.7~5.5 V直流电源,可以直接使用LPC2119的电源,工作时发射电流≤ 40 mA,接收电流≤ 30 mA,休眠电流≤ 20 μA[4]。

图3 STR-30与LPC2119的连接

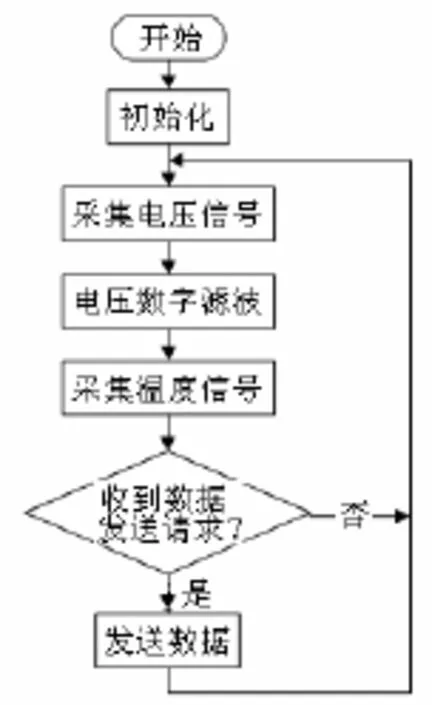

数据采集节点的软件流程如图4所示。

图4 数据采集流程图

4 网关

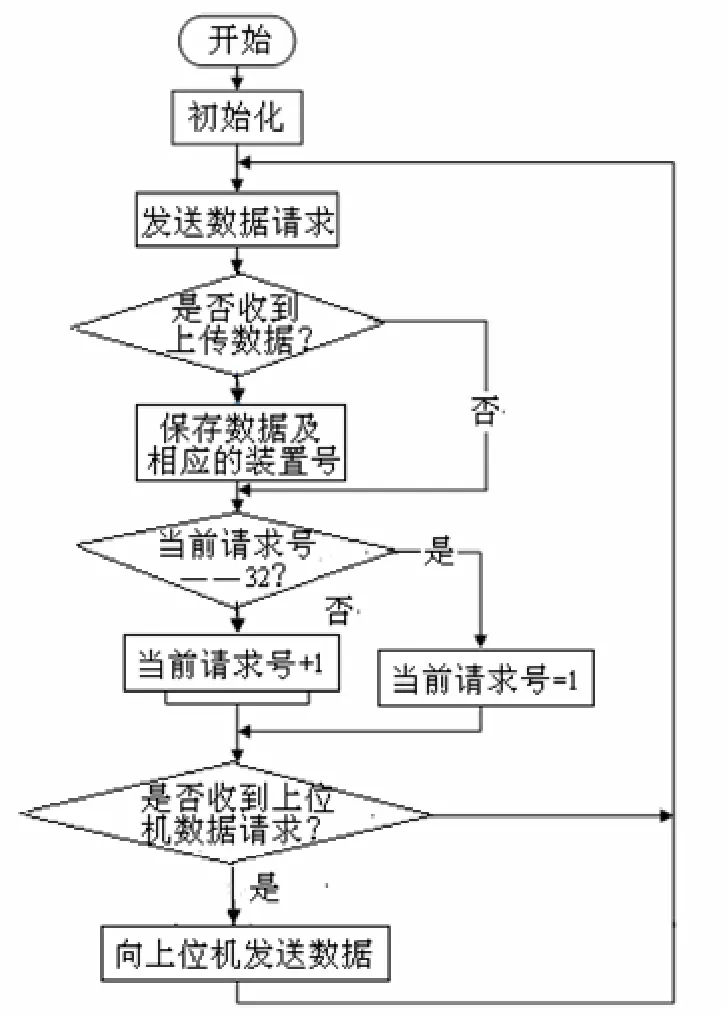

网关是数据采集装置和上位机的数据中转站。网关与数据采集节点之间采用无线的方式进行通讯,与上位机之间使用CAN总线进行通讯。CAN总线的有效通讯距离远,抗干扰能力强,非常适合铜电解车间的工作环境[5]。每个网关循环向32个数据检测节点请求数据,收到数据后,将数据暂时存放在 RAM里,等待上位机向网关请求数据;收到上位机的数据请求后,通过 CAN总线向上位机发送 32个检测节点的电压和温度信号。网关的工作流程图如图5所示。

图5 网关流程图

5 关键技术

(a)无线传输技术:无线传输技术是整个监测系统的重要环节,若监测系统采用有线的方式进行,则检测装置之间以及和网关、主机间的布线就非常的繁杂,在强酸性环境中对于线体的防护非常困难,所以采用无线方式进行传送。无线传输的好坏直接影响到整个系统工作的可靠性和实时性。在实际应用中,曾遇到过不同批次的STR-30的某些信道之间不能通讯的现象,这是由于程序上的差异造成的。

(b)分布式数据检测技术:本系统采用分布式数据检测技术,三层数据传输结构,第一层为前端检测装置数据采集层,第二层为检测装置和网关间的无线传输层,第三层为网关和监控主机间的总线传输层,网关与主机间的这种总线方式增加了系统的稳定性。

(c)抗干扰和防酸措施:为了保证无线传输稳定、可靠,可以采取下列措施:保证传输路径的畅通,中间无遮蔽物,根据现场情况调节最佳传输波特率和发送频率。抗干扰措施:检测装置在硬件上采用的措施有提高敏感元器件的电磁敏感度以及过流保护等措施,在结构和材质上采用防护等级高的耐酸防腐蚀材料。

6 结束语

本数据采集系统提供了一种具有无线传输装置的电解槽参数监测系统,实现电解槽参数的在线检测、控制,实现高稳定性和高可靠性运行;本系统的应用不仅大大减轻了生产人员的工作强度,还为工艺人员分析电解产品质量提供了及时可靠的现场参数,有利于分析提高产品质量,降低电单耗和人力成本。本监测系统技术先进,功能扩展方便,维护简单,具有一定的应用推广价值。

[1]张文林. 浅谈铜电解精炼中的极间短路. 有色冶金节能,2006, 26.

[2]LPC21xx and LPC22xx User Manual ,Rev. 03 -2 April 2008.

[3]周立功. ARM嵌入式系统实验教程. 2003.6

[4]微功率无线数传模块使用手册. 上海桑博电子科技有限公司.

[5]崔丽丽, 李泽滔. 一种基于CAN总线的无线通信节点的研究. 现代机械, 2009(3).