电解线切割加工技术试验研究

2010-06-04曾永彬王少华

朱 兵 朱 荻 曾永彬 王少华

南京航空航天大学,南京,210016

0 引言

电解线切割加工技术是电解加工中金属阳极电化学溶解原理和线切割加工形式的结合。该技术不但继承了电解加工的优点,而且还有其自身的特点:采用简单的线电极,结合二维平面运动,能够简单地实现复杂微结构的加工,不用在加工准备阶段制造复杂的成形电极,加工准备时间短,成本低;由于电解线切割的工具电极为线电极,因而更容易加工出普通加工方法很难加工的高深宽比结构。

国内外针对电解线切割开展了一系列研究,文献[1]利用电解线切割加工技术加工出了微群缝结构;文献[2-4]对电解线切割的加工机理进行了研究,并利用该加工方法加工出了一系列缝宽仅为12μm的微结构。

然而,国内外开展的相关研究都是前沿探索性研究,加工的工件厚度大多在100μm左右。本文尝试用电解线切割的方法在厚度为5mm的不锈钢(304 SS)工件上加工高深宽比结构。在分析电解线切割加工工艺特点的基础上,采用轴向冲液的方法,解决了在厚不锈钢板上加工高深宽比结构时的排屑问题。通过一系列加工试验,分析了主要参数对加工效果的影响;最后采用优化的加工参数,以直径为20μm的电极丝在5mm厚的不锈钢板上加工出了一系列缝宽为160μm左右、深宽比高达30的微结构。

1 电解线切割加工原理介绍

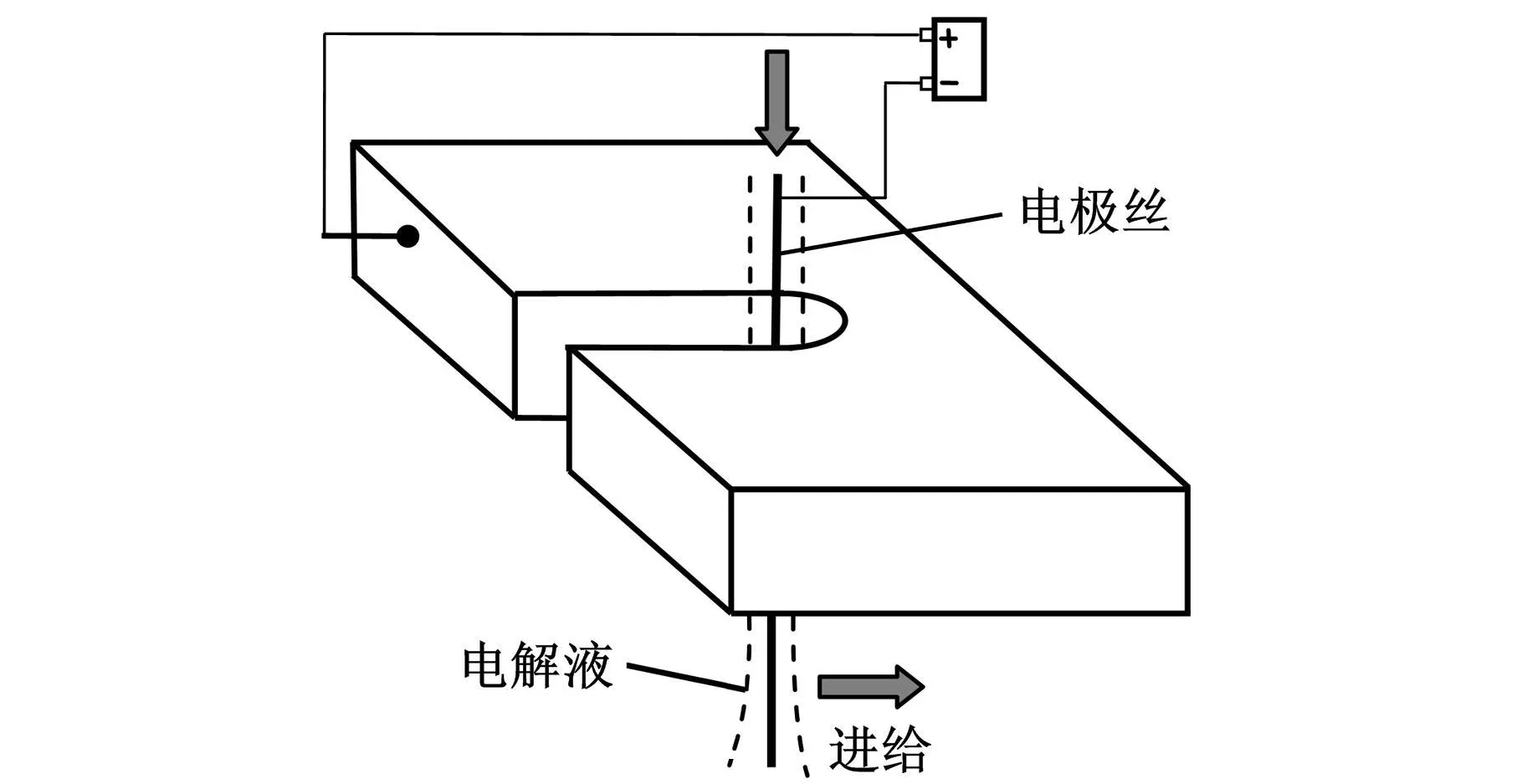

电解线切割加工是基于电化学阳极溶解原理来去除工件材料的。在电解线切割加工中,工件接电源正极,线电极接电源负极;当在工件和线电极上施加一加工电压后,加工区域内的工件即开始以离子形式溶解;通过运动平台带动线电极和工件做相对运动实现零件加工成形,其加工原理如图1所示。从理论上讲,若固定工件的安装台和带动电极丝进给的运动平台能够进行五轴联动,则可实现一切直纹面的加工。

图1 电解线切割原理图

由电解线切割加工的原理可知,要应用该方法在厚不锈钢板上加工高深宽比结构,就需要延长电极丝的有效加工部分的长度。然而,仅仅只依靠延长电极丝的有效加工部分的长度,是无法实现在厚不锈钢板上加工高深宽比结构的。因为随着不锈钢板厚度的增加,积聚在狭长加工间隙内的电解产物(絮状反应产物和气泡)的排出变得更加困难。如果不能及时地将电解产物从加工间隙中排出,加工间隙中的电解液不能及时更新,就有发生短路的可能,轻者影响加工稳定性和加工质量,重者使加工无法继续。所以,采用电解线切割方法在厚不锈钢板上加工高深宽比结构的核心问题,就是如何平稳顺畅地将电解产物从加工间隙中排除。

在用电解方法加工高深宽比结构时,为解决排屑问题,经常采用的方法有旋转电极法和冲液方法。如在加工深小孔时,采用的是旋转螺旋电极法[5]及向空心管状电极中通高压电解液的方法[6]。结合电解线切割加工的特点,用该工艺加工高深宽比结构时选用冲液的方法。因为试验中采用的电极为线状且直径只有20μm,电解液的冲击易引起电极颤动,从而造成短路。为了尽量减小冲液所引起的电极丝振动,冲液方向只能为电极丝的轴向。

2 冲液电解线切割加工系统

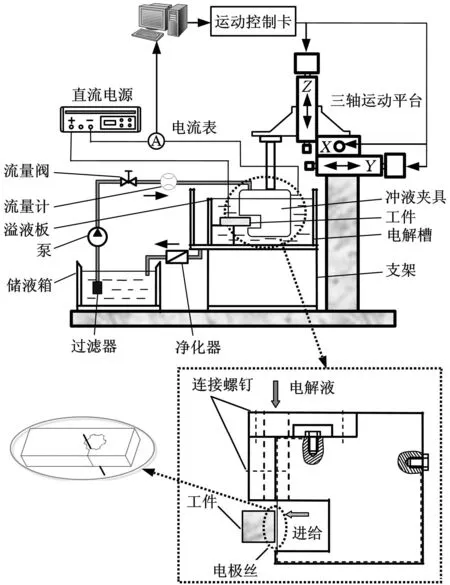

笔者建立了应用冲液电解线切割工艺在厚不锈钢板上加工高深宽比结构的试验系统,其示意图见图2。系统由4个部分组成:①电解加工单元;②电解液循环系统;③精密三轴位移台;④运动伺服控制系统。

2.1 电解加工单元

电解加工单元主要由电极丝、工件、直流电源、电解槽和电解液组成。工件通过夹具固定在电解槽上;电极丝通过夹具连接到运动平台的主轴上;运动平台X轴、Y轴的运动带动电极丝在XY平面内向工件做进给运动从而实现切割。为了减小杂散腐蚀,获得好的表面加工质量,电解液选择钝化电解液NaNO3。

图2 冲液电解线切割加工系统示意图

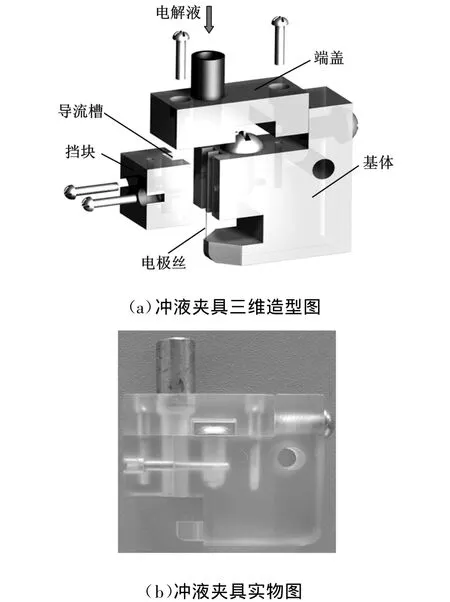

为了沿着电极丝的轴向对加工间隙进行冲刷,排除电解产物,固定电极丝的夹具应具有轴向冲液功能。加工要稳定进行,电极丝的振动应尽可能地小,这就要求电极丝尽量张紧。为了方便电极丝的安装与张紧,冲液夹具设计为组合式。该夹具主要由三部分组成:夹具基体、导流槽挡块和端盖,夹具的三维造型及实物图见图3。

图3 冲液夹具

在设计的冲液夹具上装丝的具体过程如下:采用砝码悬挂法(将电极丝挂上比其所能承受的最大质量略小的砝码,使电极丝获得最大张紧力后,将其固定)将电极丝缠绕在夹具基体上,然后将夹具组装成形。

设计的轴向冲液夹具能对加工间隙进行冲刷,及时带走电解产物,更新电解液;但是,在厚不锈钢板上加工高深宽比结构时,由导流槽冲出的电解液并不能持续稳定地充满整个狭长的加工间隙,为了使加工稳定进行,作为工具阴极的电极丝有效加工部分和工件必须同时浸入电解液,即浸液加工,冲液排屑。

由图2可知,电解液由入液口进入冲液夹具,流经导流槽后沿电极丝的轴向对工件和电极丝之间的加工区域进行平缓冲刷,使电解产物及时排出并更新电解液,从而使加工区域中电解液的电导率维持恒定,加工能够顺利进行。电解槽中的液面高度由溢液板控制。在不断向电解槽中冲液的同时,电解槽中的电解液也通过溢液板经出液口流回储液箱,维持电解槽中液面高度并实现整个系统中电解液的循环。

2.2 电解液循环系统

电解液循环系统主要由储液箱、过滤器、泵、流量调节阀、流量计和电解液净化器组成。流量调节阀的作用是控制冲液速度;过滤器主要由致密的过滤网组成,其主要功能是防止电解液中飘浮的细小的毛发类杂质进入冲液管道进而缠绕在电极丝上影响加工的稳定性;而电解液净化器是用来去除阳极溶解而产生的Fe(OH)2、Fe(OH)3等絮状反应产物的,维持电解液电导率的恒定,使加工具有好的稳定性和一致性。

2.3 精密三轴位移台及控制系统

为了保证慢速进给的精确性和加工的稳定性,运动平台使用的是高精度的位移台。固定有电极丝的冲液夹具随着位移台向静止的工件做进给运动,即线电极的进给运动为间歇式进给方式。本文采用的运动控制系统和数据处理核心是NI公司的PCI-7344多功能运动控制卡,能够实现对NI公司的高精密位移台X、Y、Z 3个方向加工进给的伺服控制,最小可以保证每步0.08μm的进给分辨率和2μm的定位精度。在本文的试验中,位移台进给分辨率设置为每步0.25μm。

3 工艺试验及分析

3.1 加工电压对缝宽的影响

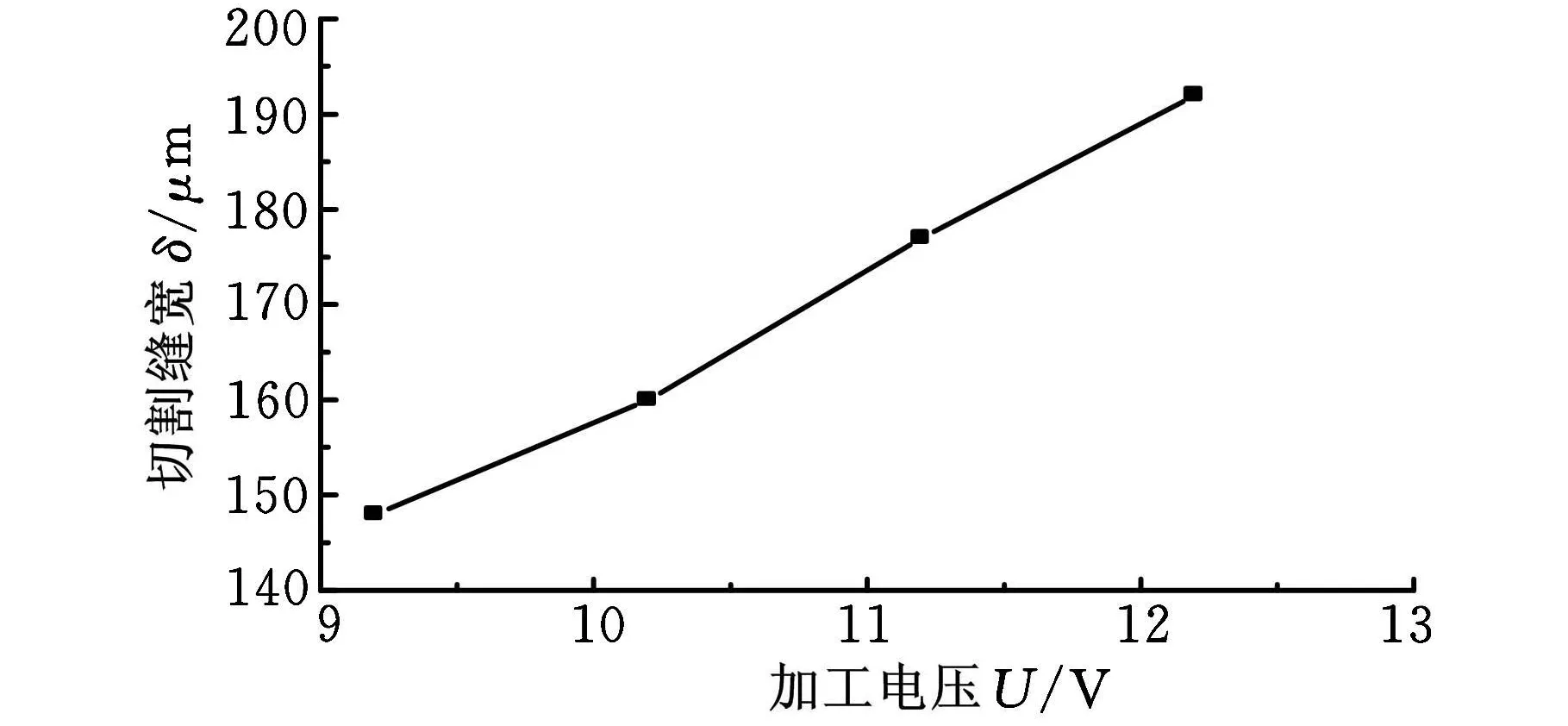

为了研究加工电压对加工工艺的影响,进行了以下一组对比试验。试验参数如下:电解液是质量浓度为10g/L的NaNO3溶液;电极丝进给速度为0.5μm/s;冲液速度为0.75m/s;线电极是直径为20μm的钨丝;工件是厚度为5mm的不锈钢(304 SS);切割深度为1.5mm。加工电压分别取9.2V 、10.2V 、11.2V 、12.2V 时,对应的切割缝宽大小如图4所示。

图4 加工电压对缝宽的影响

从图4可知,在其他加工条件不变的情况下,切割缝宽随着加工电压的升高而逐渐增大,即切缝的加工精度随着电压的升高而减小。在电解加工中,平衡加工间隙为

式中,η为电流效率;ω为金属体积电化学当量,mm3/(A◦h);UR为电解液的欧姆电压降,V;σ为电导率,1/(Ω◦mm);v为进给速度,μm/s。

当工件材料、电解液参数及进给速度均保持不变,即 ηωσ/v=C(常数)时,Δb=CU R,加工间隙与加工电压成正比,切缝加工的电化学反应区域随着电压的升高而扩大。电压为9.2V时,相对于电极丝0.5μm/s的进给速度,加工间隙偏小,反应为产物排除变得困难,短路时常发生,加工不稳定;而取11.2V和12.2V的加工电压时,切割缝宽较大、加工精度变低且杂散腐蚀变大。考虑到加工过程的稳定性和高深宽比的要求,加工电压取在10.2V左右较为合适。

3.2 电极丝进给速度对缝宽的影响

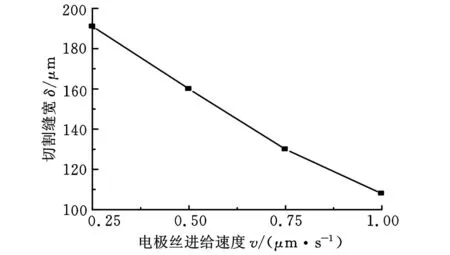

试验采用10.2V的加工电压;电解液是质量浓度为10g/L的 NaNO3;冲液速度为0.75m/s;线电极是直径为20μm的钨丝;工件是厚度为5mm的不锈钢(304 SS);切割深度为1.5mm。采用不同电极丝进给速度对应的切割缝宽大小,如图5所示。

从图5电解线切割的缝宽随电极丝进给速度变化的曲线可知,电极丝进给速度对缝宽的影响较为显著。这是因为进给速度的增加,也就是位移台单步停留时间缩短,单位时间内的蚀除量减小,加工间隙变小。然而,加工间隙并不会随着进给速度的成倍增大而成倍减小,这是因为在固定式阴极电解中,随着加工的进行,加工间隙逐渐增大,工件的蚀除速度随之减小。

图5 电极丝进给速度对缝宽的影响

电极丝进给速度增大,缝宽随之变窄,冲液排屑变得更加困难,加工的稳定性变差。经试验验证,加工速度取0.5μm/s时试验成功率更高。

3.3 电解液浓度对缝宽的影响

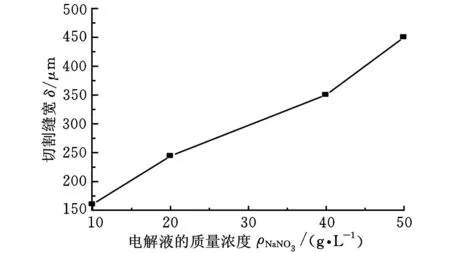

在加工电压 10.2V、电极丝进给速度0.5μm/s、冲液速度 0.75m/s、线 电极直径为20μm钨丝的条件下,分别采用质量浓度为10g/L、20g/L、40g/L、50g/L 的 NaNO3溶液 ,对5mm厚的不锈钢(304 SS)工件进行了切割试验,切割深度为1.5mm,加工结果如图6所示。

图6 电解液质量浓度对缝宽的影响

由图6可知,电解液质量浓度是影响电解线切割切缝宽度的又一主要因素。随着电解液浓度的增大,缝宽明显增大。由平衡加工间隙公式式(1)知,在工件材料不变,加工电压和进给速度一致的情况下(即 ω、U R、v为常数),加工间隙随着 σ升高而增大。电解液质量浓度的增大使得溶液中的导电介质增多,溶液的电导率σ变大;在相同的加工电压下,质量浓度高的电解液加工电流更大,导致电解腐蚀区域变大,切缝更宽。然而σ值增大却使得电解加工的定域性变差,杂散腐蚀变得严重。在保证稳定加工和一定加工效率的前提下,为了获得良好的表面加工质量,电解液的质量浓度选用10g/L的NaNO3溶液。

3.4 冲液速度对缝宽的影响

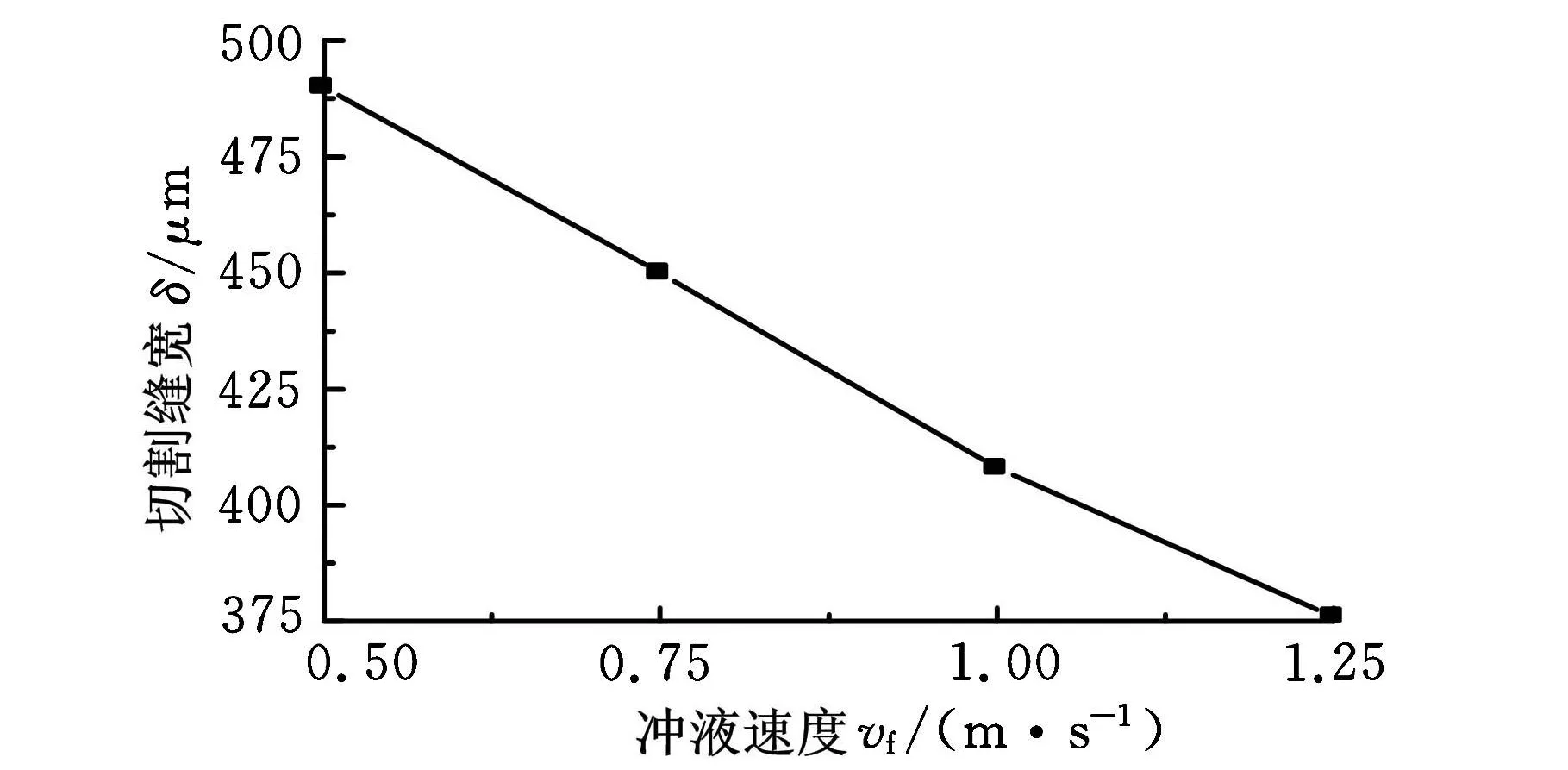

冲液是电解线切割加工技术在厚不锈钢板上加工高深宽比结构能够稳定进行的关键因素。为了研究冲液速度对加工工艺的影响,进行了以下一组对比试验。试验参数:加工电压为10.2V;电解液是质量浓度为50g/L的NaNO3溶液;电极丝的进给速度为 0.5μm/s;线电极是直径为20μm的钨丝;工件是厚度为5mm的不锈钢(304 SS);切割深度为1.5mm。采用不同的冲液速度对应的切割缝宽大小如图7所示。

图7 冲液速度对缝宽的影响

从图7可知,电解线切割的切缝宽度随着冲液速度的增大而减小。狭长加工间隙内的电解产物、微小氢气泡及电解热主要靠冲液来排除。冲液速度越慢,加工区域聚积的电解产物、氢气泡及电解热就越多,加工的定域性就越差,切缝就越宽且不均匀。然而,更高的冲液速度必然引起更为剧烈的振动,所以,冲液速度的合理选取必须综合考虑冲液所引起的振动以及排屑效果对加工稳定性的双重影响。

3.5 电解线切割加工微型花键

采用最优的参数组合在5mm厚的不锈钢板上加工了实际中广泛应用的花键结构,以初步验证电解线切割实际加工高深宽比结构的可行性和稳定性。将线电极接电源负极,5mm厚的不锈钢板(304SS)接电源正极;电源电压为10.2V;电解液是10g/L的NaNO3溶液;电极丝的进给速度为0.5μm/s;冲液速度为0.75m/s。电极丝进给的路程为5.57mm,包络出的花键结构的切缝宽度在160μm左右,其深宽比将近 30,如图 8所示。在加工进行的全过程中没有一次短路现象出现,加工过程稳定。

试验结果验证了用电解线切割结合冲液的方法在厚不锈钢板上加工高深宽比结构的可行性。采用不同的加工参数进行试验后表明,采用最优的加工电压、NaNO3电解液质量浓度、电极丝进给速度和冲液速度的参数组合进行加工能够有效地抑制电解加工中的杂散腐蚀,且加工过程稳定,加工过程前后的一致性好;一次加工成形的表面质量好,粗糙度Ra仅为0.5μm左右,优于传统的切削加工方法和一些热加工技术。特别是和昂贵的慢走丝电火花机床相比,用冲液电解线切割方法获得的加工质量的代价是较低廉的,值得继续深入研究。

图8 微型花键结构

4 结论

(1)电解线切割加工厚不锈钢板时,存在电解产物无法顺利排除,加工无法稳定进行的难题。本文设计的轴向冲液夹具将轴向冲液的方法引入到了电解线切割中,很好地解决了该难题。

(2)在自制的加工系统中,进行了冲液电解线切割加工试验。通过试验发现,减小加工电压、降低电解液浓度、提高电极丝进给速度和增加冲液速度都能提高电解加工的定域蚀除能力,使切割缝宽变窄。但缝宽在缩小的同时,电解产物排除变得困难,加工稳定性变差。

(3)在5mm厚的不锈钢板上稳定地加工出了花键结构,该花键由缝宽为160μm,深宽比高达30的窄缝包络而成。试验结果证明采用电解线切割在厚不锈钢板上加工高深宽比结构是可行的。本文为电解线切割这一电解加工新方法进一步走向实际应用奠定了基础。

[1] Kim B H,Na C W,Lee Y S,et al.Micro Electrochemical Machining of 3D Micro Structure Using Dilute Sulfuric Acid[J].Annals of the CIRP,2005,54(1):191-194.

[2] 王昆,朱荻,张朝阳.微细电解线切割加工的基础研究[J].中国机械工程,2007,18(7):833-837.

[3] Zhu D,Wang K,Qu N S.Micro Wire Electrochemical Cutting by Using In Situ Fabricated Wire Electrode[J].Annals of the CIRP,2007,56(1):241-244.

[4] 王少华,朱荻,曲宁松,等.微细缝结构电解加工研究[J].中国机械工程,2009,20(8):965-970.

[5] 王明环,朱荻,徐惠宇.微螺旋电极在改善微细电解加工性能中的应用[J].机械科学与技术,2006,25(3):348-351.

[6] Wang W,Zhu D,Qu N S,et al.Effect of Electrode Insulation Thickness on Size Accuracy of Bored Hole in ECD Process[C]//9th International Conference on Process of Machining Technology Switzerland.2009,407/408:667-671.