高速磁悬浮电机的发热与冷却研究

2010-06-04王桂香徐龙祥董继勇

王桂香 徐龙祥 董继勇

1.南京航空航天大学,南京,210016 2.南京磁谷科技有限公司,南京,210000

0 引言

由于转速高、功率密度大、无励磁损耗等优点,高速磁悬浮电机受到工业界的广泛关注。高速磁悬浮电机主要有以下几个特点:①采用的是实心转子,并由磁悬浮轴承支撑;②转子采用永磁体,加工成本和机械健壮性要优于叠片转子。这里的健壮性是指产品质量特性对各种干扰因素的不敏感性,电机的机械特性波动越小,电机的抗干扰能力即健壮性就越好。③转子高速旋转,转速高达每分钟数万转甚至十几万转。然而高速磁悬浮电机也会因为设计不合理,导致电机定子和转子温度过高,影响电机的效率。如果转子的温度过高,还可能会导致转子永磁体不可逆失磁[1]。本文根据上述高速磁悬浮电机的特点,为保证电机的长时间安全运行,准确计算了电机的损耗和温升,合理地进行了电机的设计。

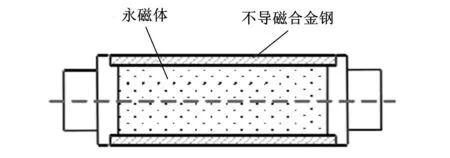

1 高速磁悬浮电机定子温度场计算模型

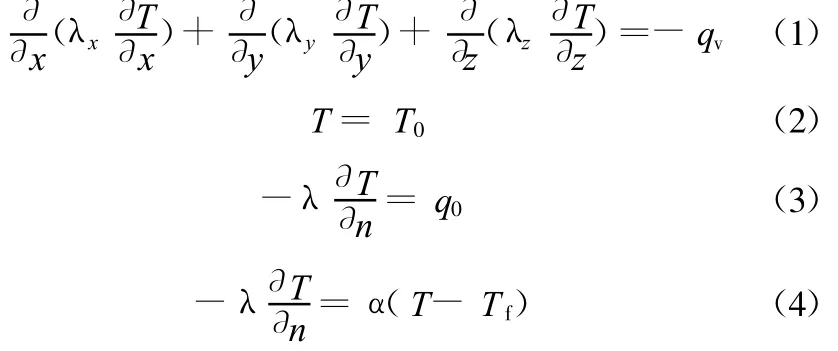

1.1 电机定子稳态温度场数学模型

一般来说在电机稳态温度场研究中可认为一、二、三类边界条件并存。这样电机三维热传导问题可以表述为完整的边值问题,其稳态温度场的控制方程为

式中,α为散热系数;Tf为介质温度;T0为一类边界温度;q0为二类边界上的热流密度;qv为热源。

式(1)为温度场的控制方程即问题区域;式(2)、式(3)、式(4)分别为一、二、三类边界。其中一类边界条件是已知任何时刻物体边界面温度值,二类边界条件为已知任何时候物体边界面上的热流密度值。

由式(1)可知,热源q v是求解电机温度场时不可缺少的参量。它与电机各部分的损耗有关,并且高速磁悬浮电机的损耗计算和传统电机的损耗计算有很大的不同。由于电机的损耗和温升有直接的关系,所以准确计算电机的损耗对于高速磁悬浮电机温升和冷却研究来说至关重要。

从总体来说,高速磁悬浮电机的损耗可以分为摩擦损耗、铜损耗、铁损耗及各种附加损耗等。附加损耗主要体现在高次谐波、漏磁通和端部漏磁通等。摩擦损耗主要体现为机械摩擦损耗和风摩擦损耗。

1.2 高速磁悬浮电机定子的铜损耗

电机的线圈采用绝缘导线并联,该导线在150℃时电阻率为2.67×10-2Ω◦mm2/m。在计算电机的铜损耗的时候忽略绕组的涡流效应。根据样机在400Hz空载情况下的相电流(10A),定子绕组的铜损耗可简化表达为

式中,R为电机中铜线的电阻值;PCu为空载情况下电机的铜损耗值。

经过计算所得的样机空载铜损耗值约为5W。

1.3 高速磁悬浮电机定子的铁损耗

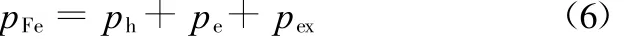

根据铁磁材料在交变磁场作用下产生损耗发热的机理不同,以及铁损耗分离理论,铁损耗一般分为三部分,即磁滞损耗、涡流损耗和附加损耗。其三者之和构成电机的总体铁损耗,即

式中,pFe为单位质量铁心总损耗,W/kg;ph为单位质量磁滞损耗,W/kg;pe为单位质量涡流损耗,W/kg;pex为单位质量涡流附加损耗,W/kg。

高速磁悬浮电机样机电流频率一般不超过700Hz,其定子铁损耗包括涡流损耗和磁滞损耗,可以忽略涡流附加损耗。如果分别计算涡流损耗和磁滞损耗,那将非常复杂,可以根据交流电机的铁损耗简化公式进行计算,即

式中,cFe为修正系数,用以修正由于磁轭中磁通密度不均匀、气隙磁通非正旋以及加工等引起的损耗增加值;kFe,0为在 ω0角速度、B0磁通密度下,每千克硅钢片的铁损耗值;GFe为硅钢片的质量;ω0为额定转速;B0为最大磁通密度;ω为转子角速度。

式(6)只适用于电流频率在400Hz以上的交流电机。由于电机叠片钢厂商很难提供高频下的损耗值,所以必须实际测量电机定子叠片钢在高频下的损耗值。

本文用不同厚度、不同取向的硅钢片,分别制作了4个单相变压器。由于有取向的硅钢片材料不同方向的磁导率不同,故4个变压器分别采用0.08mm有取向硅钢片、0.08mm无取向硅钢片、0.15mm无取向硅钢片和0.23mm有取向硅钢片制作而成。经过测量得到了变压器空载情况下的损耗值。从而可以得到电机定子铁心的损耗值,借此可以分析出影响电机定子铁损耗的材料因数。通过实验将以上4种不同材料制成的单相变压器分别通入正弦交流电,频率为400Hz。测得在该频率下的空载损耗,得出以上4种材料每千克的空载 损 耗 值 依 次 为 :21.7W/kg、18.9W/kg、21W/kg、24.9W/kg。从测量所得的数值中可以看出,在影响电机定子材料铁损耗因素中,材料的取向影响因数较大,材料的厚度影响次之。分析实验数据可以发现,在相同的 400Hz频率下,0.08mm厚度的有取向的硅钢片如果叠片方式按照取向方向叠压,其损耗值比混合向叠片无取向大2.8W/kg。根据以上结论,在设计高速磁悬浮电机,并考虑工艺的情况下,应尽量选择薄的无取向的硅钢片制成其定子铁心。如采用有取向硅钢片为定子铁心材料,建议采用混合叠片工艺。样机在400Hz空载情况下的铁心损耗约为120W。

2 高速磁悬浮电机转子损耗计算

2.1 转子表面风摩擦损耗

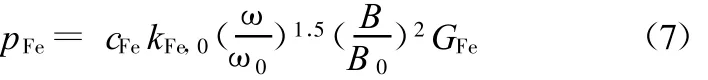

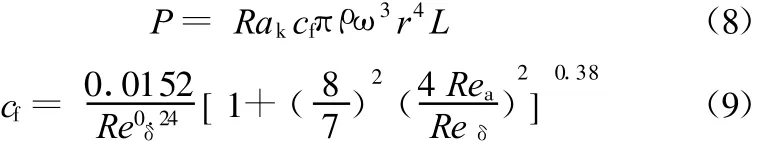

高速磁悬浮电机的转子内部是稀土永磁体,外部护套采用的是高温不导磁合金,其结构如图1所示。

图1 高速磁悬浮转子结构图

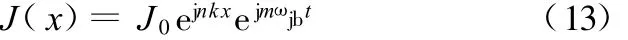

由于转子是由磁轴承支撑的,所以忽略转子的机械摩擦损失。而转子圆周表面的风摩擦损失与转子的表面粗糙度、转子的转速以及转子周围气体的性质有关系。根据以上的关系,转子表面风摩擦损耗可以表示为:

式中,Rak为转子表面粗糙度,表面光滑时为1;cf为摩擦因数,其值取决于速度和气体的性质;ρ为气体密度;r为转子半径;L为转子长度。

由于转子旋转会引起转子表面空气切向摩擦,因此引入径向雷诺数

式中,μ为气体的动态黏度。

由于转子冷却通风会引起转子表面空气轴向摩擦,因此引入轴向雷诺数

转子两端引起的摩擦损耗可表示为

式中,cf1为摩擦因数,其值取决于气体的速度和气体的性质。

由于研究中使用的电机转子表面光滑,所以本文转子端面的粗糙度Ra k取1。高速磁悬浮电机的转子表面的摩擦损耗和径向磁力轴承转子表面的摩擦损耗可作为圆柱体表面处理,用式(8)计算;高速磁悬浮电机转子端部和轴向磁力轴承端面可作为圆盘处理,用式(12)计算。在400Hz时转子的表面摩擦损耗为50W。

2.2 转子护套涡流损耗的有限元计算

电机转子涡流损耗主要是由定子电流的时间和空间谐波,以及定子槽开口引起的气隙磁导变化产生的。其中电流时间谐波引起的损耗主要取决于控制策略(如是否采用脉宽调制PWM)。电流空间谐波引起的损耗和气隙磁导变化引起的损耗主要取决于电机的定子结构以及槽开口的大小、气隙的长度等。在高速磁悬浮电机中转子涡流损耗一般较严重,且转子散热较困难,因此,必须采取措施降低转子涡流损耗,以避免电机永磁体因温度过高而失磁。最好的解决办法是在电磁机械能量转换的过程尽可能消除谐波,从而减少谐波损耗,减少发热。图2所示是用有限元方法分析出的12槽样机转子在空载运行情况下的转子温度分布情况(由于对称性,只取了转子的十二分之一)。由图2,可以看出电机转子护套及转子永磁体发热很严重,所以必须详细分析影响电机转子护套发热的原因。

图2 转子空载稳态温度分布

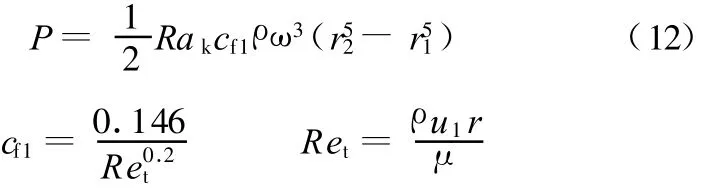

2.3 转子涡流损耗的解析法模型

为了比较直观地分析影响转子护套发热的原因,本文采用一种在直角坐标系下的解析计算方法进行分析。根据文献[1]的方法,并结合本文中磁悬浮电机结构,剖析了定子谐波电流引起转子涡流损耗和电机转子护套发热的原因,并针对其原因提出了如下解决方案:

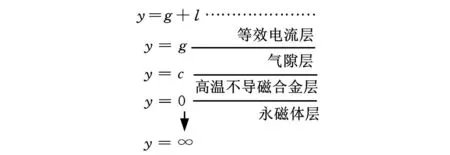

(1)解析模型处理。沿着定子内圆展开作为边界,边界上加一行波电流层,此电流层为等效面电流层,是由电机的空间和时间磁动势产生的,且其接近定子绕组的谐波电流。根据磁悬浮电机的结构作出的等效示意图如图3所示。

图3中的l、g、c分别为定子等效电流层、气隙层和高温不导磁合金层。等效电流层的表达式为[2]

图3 电机展开图

式中,J0为各次谐波电流的峰值;n、m分别为空间和时间谐波的次数;ωjb为电机定子绕组中基波电流的角频率;k为波数;λ为波长。

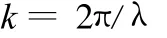

(2)根据麦克斯韦等式、泊松等式和拉普拉斯等式,采用磁矢量 A,分别导出各个区域的方程。等效电流层区域的方程为

气隙区域的方程为

不导磁高温合金区域的方程为

永磁体区域的方程为

式中,μ0、μr、σc、σn分别为气隙的相对磁导率、永磁体的相对磁导率、高温不导磁合金层的电导率、永磁体的电导率。

各区域边界条件为

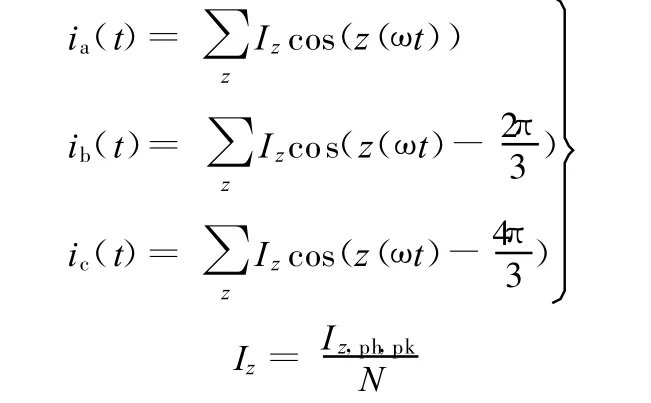

每相电流表达式的值为[3]

式中,z为时间谐波的次数;Iz为第z次时间谐波的峰值;Iz,ph,pk为z次谐波的相电流的峰值;N为每项并联数。

由电流值可以知道磁动势的值,从而可推导出电流层峰值:

式中,kwn为绕组系数;kpn为节距系数;kdn为谐波分布系数;ξ为线圈节距比;Δ为齿槽距电角度;cφp为每相每极线圈数;tc为线圈的圈数。

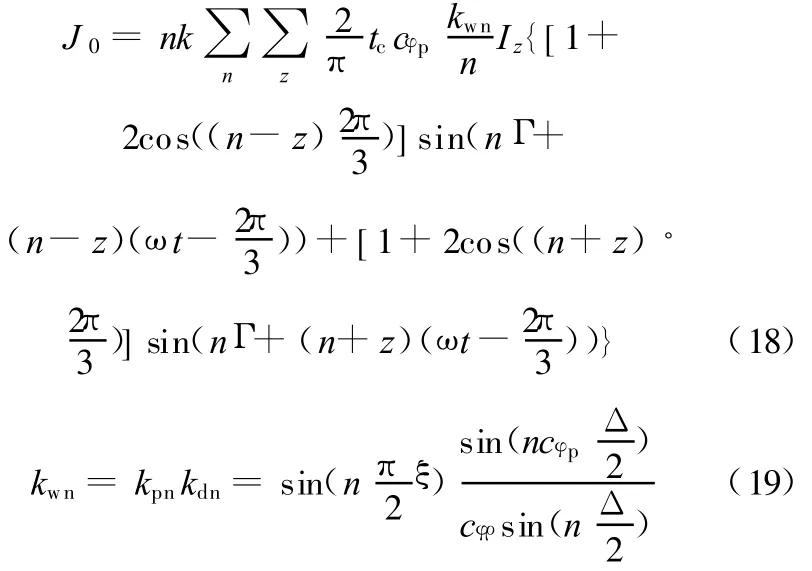

由坡印廷定律可以计算出电机转子永磁体和护套的电磁损耗,其表达式如下[3]:

由以上表达式可知,电机转子损耗和定子绕组电流的时间谐波z和空间谐波n有关,而时间谐波和变频器输出有关,空间谐波和电机的开槽、气隙的大小等有关。所以为了减小电机中的谐波电流,必须合理设计电机定子和转子结构。

3 减少谐波损耗降低温升的措施

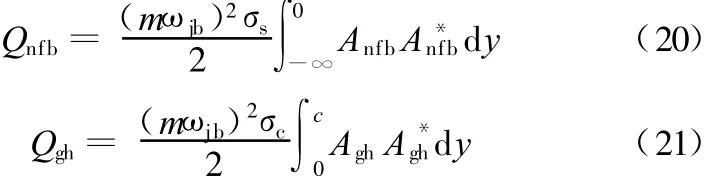

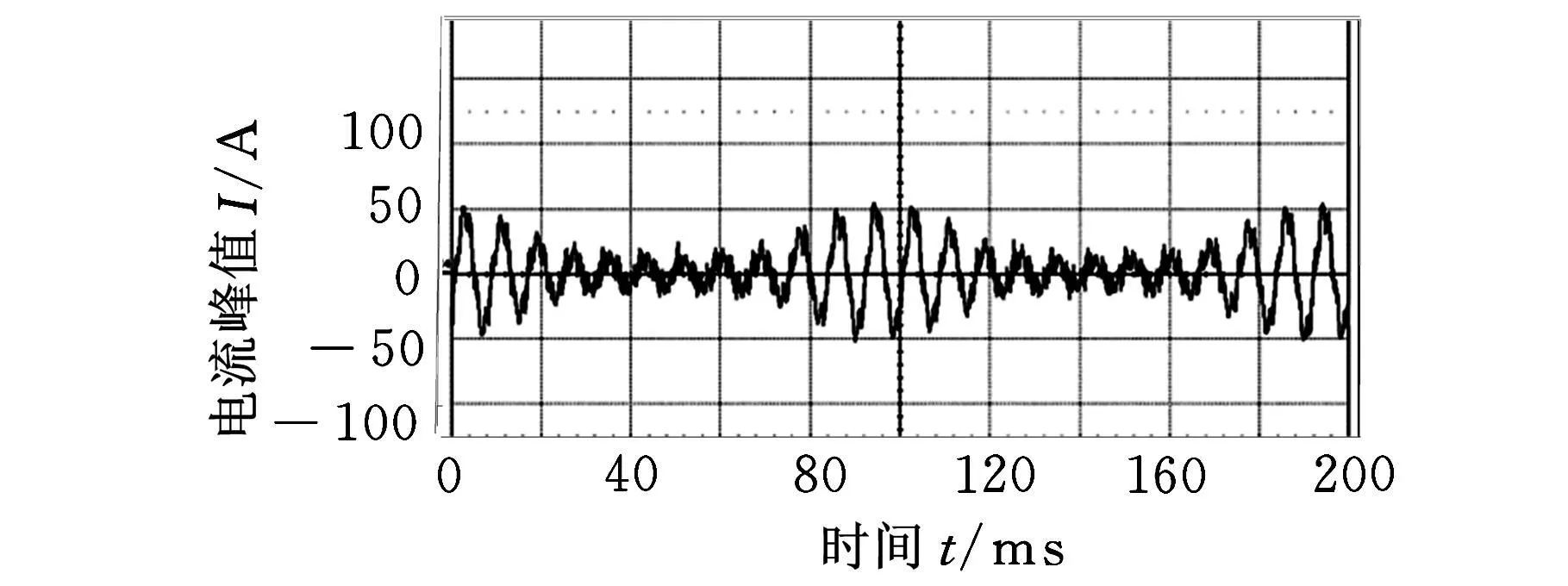

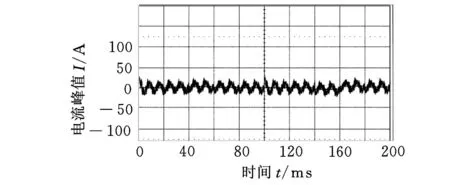

根据以上解析法的分析,针对使用的变频器输出存在丰富的时间谐波这个问题。采取在电机输入端加一个感抗器,从而减小电机的谐波电流[4]。实验表明,当接入感抗器的时候,电机输入波形更加平滑,电机的温升得到很大的改善。图4、图5分别为电机输入端加感抗器前后示波器显示的输入电流波形图。

图4 不加感抗器时电机输入电流波形图

图5 加感抗器后电机输入电流波形图

从图4可以看出,电机在加感抗器前,电流输入波形含有丰富的谐波分量,而增加感抗器后电机的输入波形明显要优于不加感抗器时的波形。说明时间谐波对电机的损耗影响很大[3]。所以在设计电机的时候,必须要考虑输入电机电流的时间谐波问题。

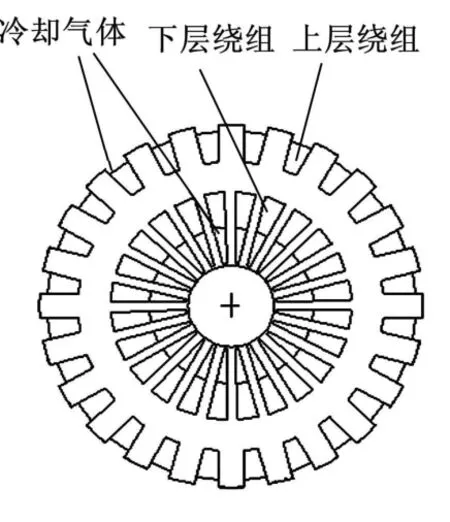

对于电机的空间谐波问题可以从电机的本体设计来改善。由式(18)可知,影响谐波电流的因素还有k wn绕组系数,而绕组系数又与节距系数、谐波分布系数有关。因电枢铁心表面开有槽,使得气隙磁通的波形会受到电枢齿槽的影响(齿下气隙较小,磁导大;而槽口处气隙较大,磁导小),从而影响电枢绕组电动势波形,产生较强的齿谐波。考虑以上的因素,适当选择绕组元件的节距使某次谐波的节距系数接近于0,便可达到消除或减弱该次谐波的目的。电机的槽数越多,齿的谐波次数就越高,其影响就越小。除此之外还可以考虑使气隙磁场的分布波形尽可能接近正弦波,采用对称的三相绕组,以减少电流不对称引起的损耗等[5]。

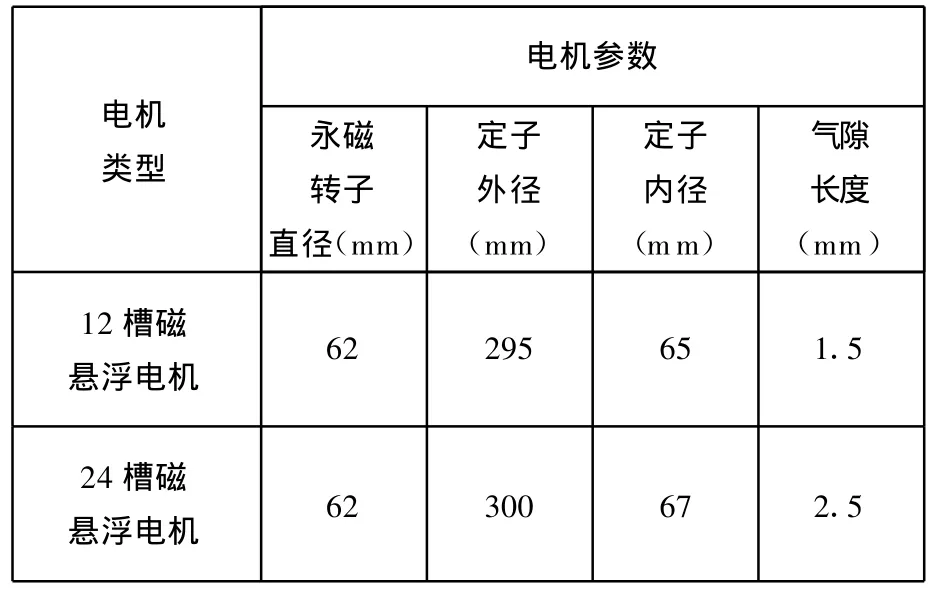

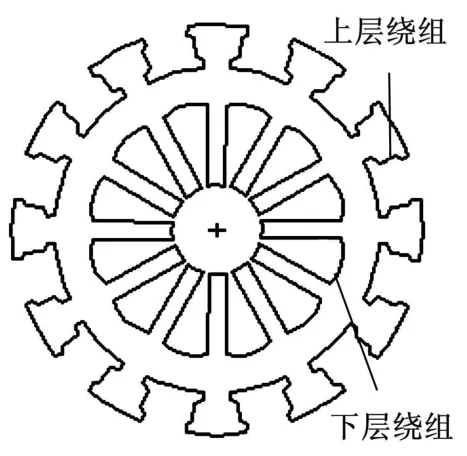

通过以上的结论,对两个不同定子参数结构样机(表1)进行比较,其中定子结构分别如图6、图7所示。

表1 两样机基本尺寸参数

图6 12槽定子结构图

图7 24槽定子结构图

通过对两个电机的温度测量,可以得出当两电机在400Hz空载运行、稳态运行相同时间的时候,12槽电机转子温度达到90℃以上,而24槽电机温度仅为40多℃,24槽电机温度显著低于12槽电机温度。可见合理设计高速磁悬浮电机的定子结构,对降低电机温升的控制非常重要。

4 结论

(1)采用有限元的方法建立了高速磁悬浮电机定子在稳态下的温升模型。分析了不同厚度不同取向定子铁心材料的损耗情况。

(2)用有限元的方法计算转子护套的电磁损耗情况,并且用解析法详细地分析了转子涡流发热的机理。得出在不同的定子结构、槽开口的大小以及气隙长度下计算转子损耗的方法。

(3)针对电机谐波影响损耗的问题,提出了一些解决方案,并通过实验验证了这些方法的有效性。

(4)针对高速磁悬浮电机损耗影响电机的温升问题,通过改进电机结构和输入电流波形,有效地减少了谐波损耗,降低了电机温度。通过设计的12槽电机和24槽电机对比,得出了电机的时间谐波和空间谐波对电机的损耗影响很大。研究结果还表明,随着输入电流时间谐波的减少、槽数的增加、气隙的增大,转子损耗随之减少。

[1] Zhu Z Q,NG K,Schof I N,et al.Improved Analytical Modeling of Rotor Eddy Current Loss in Brushless M achines Equipped with Surface-mounted Permanent Magnets[J].IEE Proceedings:Electric Power Applications,2004.

[2] Shah M R,Sang Bin Lee.Rapid Analytical Optimization of Eddy-current Shield Thickness for Associated Loss Minimization in Electrical Machines[J].IEEE Transactions on Industry Applications,2006,42(3):642-649.

[3] Wakileh G J.电力系统谐波-基本原理、分析方法和滤波器设计[M].徐政,译.北京:机械工业出版社,2003.

[4] 肖湘宇.电能质量分析与控制[M].北京:中国电力出版社,2004.

[5] 汤蕴璆,史乃.电机学[M].北京:机械工业出版社,2001.