一种基于位置同步的非连续卷绕进给方法

2010-05-31陈建魁尹周平熊有伦

陈建魁 尹周平 熊有伦

华中科技大学数字制造装备与技术国家重点实验室,武汉,430074

0 引言

在造纸、印刷、纺织、轧钢和半导体封装生产线中,广泛采用了Roll-to-Roll型卷绕传输系统。卷绕传输方式具有效率高、成本低的特点,近年来被认为是柔性电子(flexible electronics)产品降低成本、实现推广应用的工艺选择之一。在柔性基材的卷绕装备中,为了实现大跨距、长距离的稳定传输,需要采用多电机协同完成卷绕任务。特别是对于柔性基材较薄(厚度小于50μm)的操作环境,多台输送或卷绕电机之间进给的不同步可能会导致基材中张力的不均匀或剧烈变化,引起基材变形,进而导致产品质量欠稳定。以RFID(radio frequency identification)电子标签为代表的柔性薄膜电子产品,在其封装生产线中,为了保障产品质量,采用有效的多电机轴进给控制策略十分必要。

同步控制方法在较多控制领域中广泛应用,胡旭晓等[1]将同步控制应用于步进扫描光刻机的研究中,通过对硅片变形量的补偿,实现了工作台与掩膜台运动中的同步和精确定位。Sun等[2]提出了一种自适应同步控制策略应用于多机器人协调集体作业,使每一个机器人保持与其他机器人运动同步,同时保证机器人沿着预定轨迹运动,这样就可以实现多操作器之间位置同步精度较高。Tan等[3]将同步运动控制方法应用于H型桁架平台中,提出了一种综合前馈、PID反馈和扰动观测等方法的同步控制方法,实现了双丝杆平台机构的同步精确驱动。Xiao等[4]介绍了一种结合交叉耦合与优化控制的同步控制方法,通过最小化一个包含同步误差的系统模型的价值函数,将多运动轴的同步控制问题简化为线性二次高斯最优控制问题。陈静等[5]将同步控制方法应用于单轴直线电机冗余驱动的定位平台的控制,通过模糊自适应方法实现了较高加速度工况下的同步运动精度。Yeh等[6]对多轴运动系统的综合控制方法作了分析和研究,提出了一种集成反馈控制、前馈控制和交叉耦合控制的多轴控制方法,并应用等值误差方法对系统进行了简化以克服实际应用中的变参数控制设计问题。

但是,以上文献中的同步控制方法较难直接应用于柔性基材非连续卷绕系统中的多电机同步进给工况。在工况需求方面,柔性薄膜基材的卷绕进给与刚性平台的驱动进给有较大不同。在非连续柔性基材的卷绕系统中,频繁的系统加减速变化,容易造成多进给轴转动线速度的不同步;设备中被薄膜基材拖曳转动的惰性辊轴,其启停过程成为引起基材张力波动的不可忽视的因素;再加上卷径变化、摩擦力等其他因素的干扰,在频繁启停过程中形成难以消除的周期性张力波动。基于薄膜基材本身的物理特性,在张力波动干扰下容易产生基材弹性变形或塑性变形,使其在非连续步进中达到较高定位精度相当困难。柔性显示器、柔性传感器、薄膜太阳能电池板和电子皮肤等柔性电子技术的发展为柔性基材非连续进给系统的应用带来更加广阔的空间,故亟需一种针对非连续卷绕工艺的适应柔性基材的多电机同步控制进给策略,以满足不同工况对精确定位的需求。本文以RFID电子标签封装生产线为应用对象,根据柔性基材非连续进给工况中对定位精度的较高要求,提出了采用多轴运动控制器(programmable multi-axis controller,PMAC)实现四轴位置同步控制的精确进给方法。此方法采用多个同步计算器,对四轴进给位置指令进行了迭代计算,有效抑制了非连续卷绕过程中频繁启停引起的定位误差波动。

1 柔性基材卷绕系统

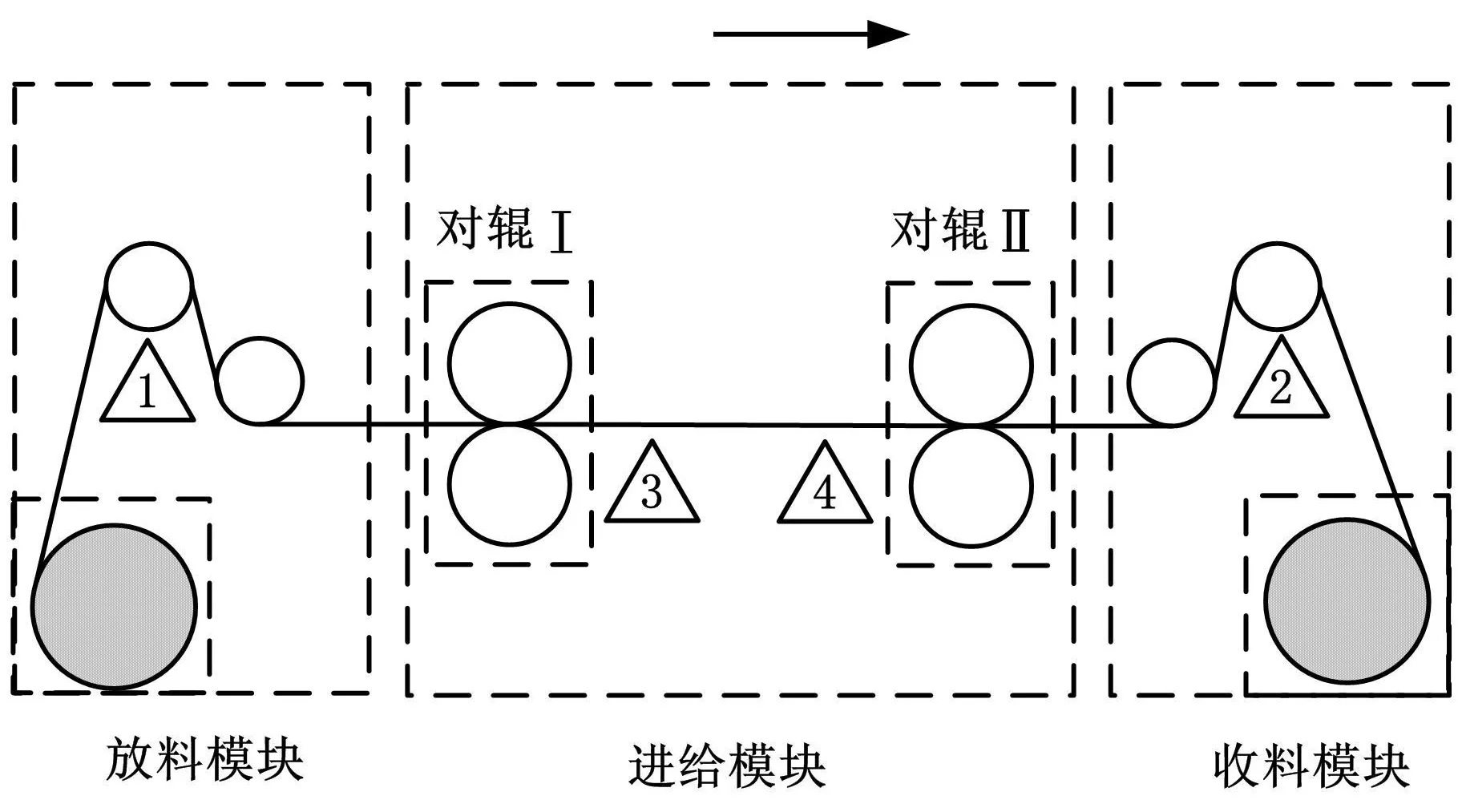

柔性基材卷绕系统通常分为三部分:放料模块、进给模块和收料模块。放料模块主要功能是将成卷的柔性基材平整地展开,为进给模块提供充足自由的新料。进给模块通常是通过对辊或者夹持机构完成对基材的稳定牵引进给。在一台大型卷绕设备中,进给模块常被分割为两段,中间添加其他各种工序作业,完成对柔性基材本身或其承载物的再加工。尾端的收料模块承担对已经加工结束的基材的重新收卷任务,收卷模块要求重新卷绕的柔性基材必须松紧有度、端面平整。在卷绕系统中,通常还包含张力检测元件和纠偏元件,分别完成对基材中张紧力的在线测试和垂直进给方向偏移的校正。部分系统还包含平皱和去静电等功能器件。

本文介绍的卷绕系统,其动力部分由4套伺服电机驱动系统组成,分别完成放料、进给和收料的功能,系统示意图如图1所示。为了检验进给方法对非连续柔性基材的卷绕效果,在图示位置1、2两处分别配置张力传感器,用于观测基材进给时张力波动情况。在张力控制中,张力波动的监测可以作为收放料模块张力调整的反馈和指令来源;在位置3、4分别安置两套视觉采集系统,完成对非连续进给定位精度的数据采集,定位误差值在进给控制中作为位置指令的反馈和补偿。

图1 基材卷绕系统简图

2 非连续卷绕同步进给控制方法

Turbo PMAC开放型八轴控制卡被选择作为下位机控制系统核心,可以完成对4台电机的位置同步转动控制。选用4套750W交流伺服电机作为卷绕执行器,编码器安装在电机后端作为位置反馈信号接入运动控制卡内。系统中所采用的两套视觉摄像头型号为MVC1000SAM,通过所配置镜头的调整,CCD在RFID柔性基材上成像视野可超过10mm×10mm。将预先刻蚀或印刷于基材表面的尺寸较小的十字标记作为视觉图像捕捉的目标,在上位机程序的辅助下,视觉系统完成对基材非连续进给中标记图像的采集和处理,所获得的进给位置偏差将作为进给位置指令的修正值。

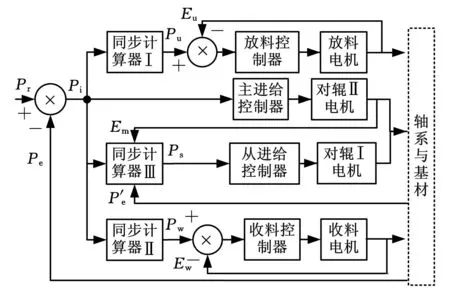

图2 四轴同步控制方法框图

笔者提出一种用于柔性基材非连续卷绕工况的四轴位置同步控制方法,流程框图如图2所示。本控制策略是建立在标准的PMAC位置控制模式之上。参考位置Pr与实际位置偏差Pe合成后,获得驱动位置P i,同时被发送给放料轴电机、两对辊进给电机和收料电机的分支控制器。图1中的对辊电机 Ⅱ作为主进给电机,对辊电机 Ⅰ作为从进给电机。从进给电机和收放料电机的输入位置Ps、Pu和Pw分别通过三个同步计算器的迭代计算获取,保持与主进给电机输入位置P i对应指令的同步。此方法使得在每一步距的进给过程中,4根电机轴保持位置指令同步。从而保证柔性基材在被牵引进给时抑制较大变形,达到较高定位精度。

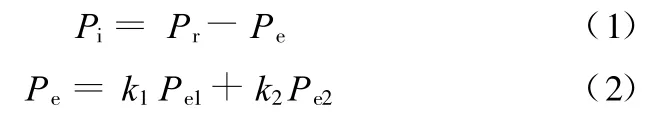

在每一次间歇进给的停顿间隔,柔性基材相对静止,视觉系统采集基材标记的图像,上位机程序通过图像匹配计算处理后,获得前一次进给的定位偏差值P e,则下一次进给的统一步距位置P i可通过下式获取:

其中,偏差Pe正负号的选取取决于前次步距中柔性基材进给情况的滞后或过冲,由程序自动识别。由于柔性基材卷绕系统工作区域跨度较大,为了有效核查整个区域的进给偏差,系统中配置了两套视觉定位系统。因此在基材进给过程中,每次步进完成后两套视觉系统可以获得两个定位偏差值Pe1和Pe2。根据视觉系统在跨距中所处位置,对两测量值取比例系数k1和k2(k1+k2=1),从而获得综合定位偏差值P e。

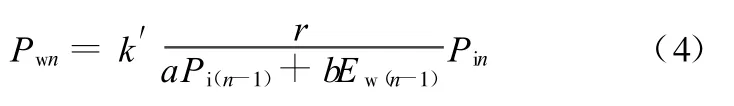

在同步计算器Ⅰ中,放料电机转动指令跟随主进给电机位置指令变化,实现同步的计算方法为

式中,Pun为料轴第n次进给过程中放料轴需展开的基材长度转换成的位置;Eu(n-1)为卷绕电机编码器对第n-1次进给步距长度的反馈值;r为进给对辊轴半径;Pin为第n次进给时的目标位置;Pi(n-1)为前次完成进给的位置;a、b、k为计算系数。

在进行卷径计算时,以前次基材进给后计算出的卷材半径代替本次进给时的基材半径,忽略基材微小厚度单次进给时对卷径的影响。在实际运行计算中,需要不断根据当次进给位置、前次进给位置、反馈值和料轴卷径等参数更新放料轴的转动指令,如此滚动执行,以达到对柔性基材同步放料和进给的目的。

同理,可获得同步计算器 Ⅱ中对收料电机的同步计算:

式中,k′为计算系数。

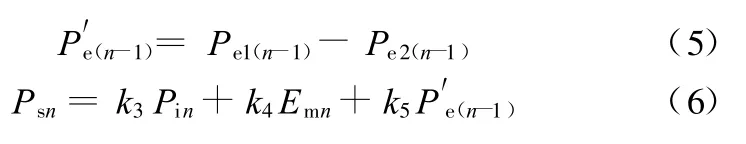

由于工作区域柔性基材跨距较大,跨距内其他功能模块平台对基材的吸附、固定等的干扰影响,以及主从对辊表面弹性材料层的变形等造成基材在两对辊间功能区域弹塑性变形不均匀,因此,在同步计算器 Ⅲ中计算从动进给电机的位置指令时,需要单独考虑进给位置补偿值P′e(n-1),其计算式为

从动电机在跟随主进给电机反馈值E m n的同时,需要根据不同区域位置误差P e1(n-1)和P e2(n-1)修正位置Psn。k3、k4和 k5为常值系数,可根据实验进行标定。

根据式(1)~式(6),对持续变化的四轴位置指令进行迭代补偿,实现收放料电机和从进给电机对主进给电机的位置指令的同步,达成非连续柔性基材卷绕系统的四轴位置同步控制的目的,从而抑制非连续进给中的频繁启停加减速对基材变形的影响,使得柔性基材在非连续进给时获得较高定位精度。

3 实验结果与分析

为了验证基于位置指令同步控制方案在非连续卷绕工况中的有效性,特在RFID电子标签生产设备上进行了薄膜天线基材的卷绕实验。该RFID生产线设备包含点胶、贴片、固化和检测等多个功能模块,柔性天线基材卷绕系统为各功能模块供应工作对象,并将各工位串联为一个整体。柔性基材表面预先被刻蚀或印刷了铝质或铜质金属线圈和十字定位标记,为了保障生产线上晶圆芯片与线圈的有效机械互连,必须保证天线基材是在较为稳定的张力牵引下完成对各工位顺序进给和精确定位。保证薄膜天线基材进给的精确定位是其他各模块有效开展工作的前提,因此精确进给方案的应用与实施十分必要。

3.1 实验结果

在RFID实验平台上使用一种超薄柔性薄膜基材,基材为PET(ploy-ethylene terephthalate)薄膜,基材部分物理特征值如下:宽度为420mm,厚度为42μm,弹性模量为4000MPa。

(1)实验参数条件1。下位机程序中设定卷绕速度为0.15m/s,加减速时间为250ms。根据基材特征设定系统参考张力为10N,间歇单次进给步距为320mm。

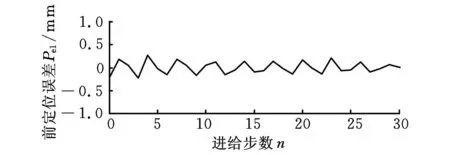

实验中测得的定位精度数据如图3、图4所示。图3显示的是紧邻对辊Ⅰ后安装的视觉系统测得的定位误差值Pe1,图4显示的是配置于对辊Ⅱ前的视觉系统测得的进给误差值P e2。由实验数据可知,对于柔性基材的非连续卷绕进给系统,在卷绕方向上存在定位误差的问题,通过收放料和卷绕电机的同步进给控制,可以将进给误差控制在较小的范围。由于工作区域跨距较大及受到其他外界因素影响,柔性基材在同一步卷绕进给工位中,工作区域前后监测点的定位误差值存在一定的差异。

图3 前定位误差Pe1

图4 后定位误差Pe2

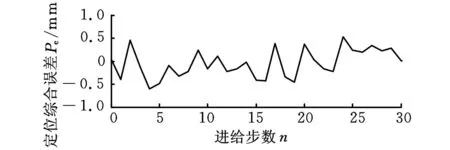

(2)实验参数条件2。下位机程序中设定卷绕速度为0.2m/s,加减速时间为180ms。系统参考张力和参考进给步距仍分别为10N和320mm。

实验数据如图5所示。图5中显示的定位误差值为实验条件变化后两套视觉系统测得的P e1和Pe2的综合值 Pe,Pe具有与Pe1和 Pe2相同的整体波动空间。从图5中可以明显地看出,当提高进给速度并缩短加减速时间后,定位误差曲线的波动区间明显变大。

图5 定位综合误差Pe

3.2 实验分析

在卷绕系统中,间歇性频繁启停的特殊工况对柔性基材的进给定位精度有较大影响。薄膜基材本身易变形的物理性质使得其对各种外界干扰的变化较为敏感,非连续进给中的精确定位问题较难克服,但是可以通过有效的进给控制方法和进给参数优化等对张力波动等干扰因素予以抑制,从而提高进给精度。分析实验中测得的定位误差数据可知,通过本文提出的四轴位置同步控制方案,可以在柔性基材非连续进给过程中获得较高定位精度。

在速度较低时,由于加减速时间较长,对基材进给过程的冲击较小,故定位精度较高;当提高进给速度和进给加速度,进给定位受影响加剧,从而导致定位精度降低。

4 结束语

为了适应大跨距Roll-to-Roll卷绕系统的扩展应用,本文提出了一种以多轴运动控制卡为控制核心、基于四轴位置指令同步的进给控制方案,以满足对非连续进给工况的定位精度需求。在RFID生产线实验设备中,通过视觉系统完成进给定位精度数据的测量,分析实验数据可知:①所提出的进给控制方法在柔性基材非连续进给工况中效果较好,为系统具有较高定位精度提供了保证;②频繁启停时,随着速度和加速度的提高,定位精度略微降低;③本控制方案和进给方法可以满足RFID封装设备天线基材非连续进给工况对定位精度的较高要求。

[1] 胡旭晓,台宪青,杨克己.步进扫描光刻机同步控制及硅片变形误差补偿技术研究[J].中国机械工程,2004,15(3):192-195.

[2] Sun D,Mills J.Adaptive Synchronized Control for Coordination of Multirobot Assembly Tasks[J].IEEE Transactions on Robotics and Automation,2002,18(4):498-510.

[3] Tan K,Lim S,Huang S,et al.Coordinated Motion Control of Moving Gantry Stages for Precision Applications Based on an Observer-augmented Composite Controller[J].IEEE Transactions on Control Systems Technology,2004,12(6):984-991.

[4] Xiao Y,Zhu K,Liaw H.Generalized Synchronization Control of Multi-axis Motion Systems[J].Control Engineering Practice,2005,13:809-819.

[5] 陈静,刘强,齐畅.基于自适应和模糊控制的新型XY平台同步控制研究[J].系统仿真学报,2008,20(12):3212-3215.

[6] Yeh S,Hsu P.Analysis and Design of Integrated Control for M ulti-axis Motion Systems[J].IEEE Transactions on Control Systems Technology,2003,11(3):375-382.