汽车正撞台车简化模型建立的一种新方法

2010-05-30董立强李光耀

董立强 李光耀 陈 涛 高 晖

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

在车辆碰撞安全性能开发设计中,计算机数值仿真方法得到了越来越多的应用,国外对碰撞仿真方法已进行了大量的研究,并取得了显著的成效[1]。虽然计算机数值仿真在碰撞安全设计中得到了广泛的应用,但碰撞试验仍然是必不可少的。因为仿真模型要代替碰撞试验,首先要和碰撞试验取得一致性,这就需要有试验数据的支持[2-3]。然而整车碰撞试验面对制造和试验周期长、成本高的问题,试验次数受到很大的限制,台架试验是解决这个问题的一个好方法。台架的制造成本低、周期短,试验条件要求低,目前台架碰撞试验在国内外已有大量研究。裘新等[4]建立了以底盘系统为主的台架有限元碰撞仿真模型来代替整车仿真模型,仿真计算结果与整车碰撞试验结果基本一致;Zaouk等[5]为了验证仿真模型,建立了白车身的碰撞试验,把白车身固定到滑车上,并在A柱处用支架做了固定,虽然这种滑车试验不能反映整车试验情况,但他提出了一种有效的车身碰撞试验方法;Kirkpatrick[6]建立了底盘和动力系统的台架仿真模型,并进行了台架碰撞试验,台架碰撞仿真结果和试验结果取得了很好的一致性。以上建立的台架模型均较简单,没有把影响碰撞结果的全部部件添加到模型中,而且建立这些台架模型的目的只是为了验证整车仿真模型,并没有考虑如何用台架试验来代替整车试验。王大志等[7]进行了车架冲击试验,把前车架的几个结构安装到台车上进行碰撞试验,车架试验所得车体的减速度曲线与整车试验结果吻合得较好,此方法只适合非承载式车身结构的汽车,对于前置后驱的车型,此方法不适用,但还是提出了一种用车架碰撞试验来代替整车碰撞试验的方法。

本文提出了一种用台架碰撞试验代替整车碰撞试验来验证整车耐撞性的设计方法,本台架并不是传统的台车,而是由从整车中选取的一部分结构组成,包括发动机及传动系统、悬架系统、车轮、下车体等。本方法不仅可以获得车体的变形,车身减速度也能够和整车碰撞取得一致,而且适用于所有车型。为了建立台架仿真模型,本文首先建立了整车的有限元碰撞模型,根据整车碰撞的试验数据验证了模型的正确性;提出了建立台架模型的方法,在整车仿真模型的基础上建立了台架的有限元模型,并进行了仿真计算,将台架仿真结果和整车仿真结果进行了对比;最后进行了台架碰撞试验,对台架碰撞试验结果和整车碰撞试验结果进行了对比分析。

1 整车正面碰撞仿真模型

1.1 有限元模型的建立

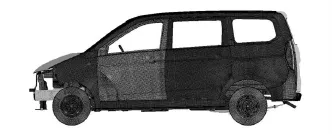

将CAD模型转入Hpermesh有限元前处理软件中,利用Hpermesh强大的前处理技术将几何模型划分网格,通过组装、连接、定义属性、加载边界条件等步骤建立了整车有限元模型。因为本模型用来分析正面碰撞,根据碰撞特点布置了不同的网格密度:对影响碰撞结果较大的汽车前大梁等关键部件,网格划分尺寸为5mm,A柱以前其他结构网格尺寸为10mm,其他部件网格尺寸在20~50mm之间。整车正面碰撞有限元模型如图1所示,共有110万个单元,111.3万个节点,模型中的单元类型包括六面体实体单元、壳单元、梁单元、刚性铰单元、弹簧单元和阻尼单元等。用带失效的梁单元模拟焊点失效[8],缝焊部位用刚性连接单元连接。为提高仿真的精度和效率,在计算过程当中采用了质量缩放、沙漏控制等设置。整车模型按照标准《GB 11551-2003乘用车正面碰撞的乘员保护》要求,以48.3km/h的速度碰撞刚性墙。

图1 整车碰撞有限元模型

1.2 有限元模型的模型验证

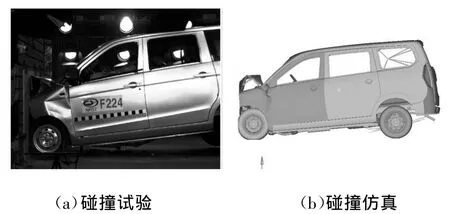

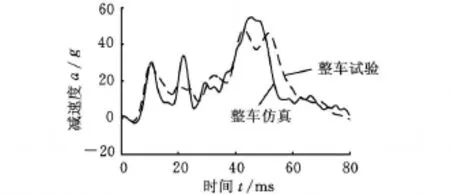

图2 所示为t=100ms时刻,仿真计算和整车碰撞试验变形对比。由图2可知,计算仿真的整车压溃位置及变形姿态与实车碰撞基本一致,轮胎此刻后移的位置也很吻合,整车的翘起角度也很一致。从车身减速度曲线(图3)来分析,两曲线的峰值出现时刻一致,除第二个峰值大小差异较大外,其他峰值相差较小,特别是第一个峰值吻合得很好,最高峰值处两曲线的减速度相差15%,总体看,两曲线各峰值出现时刻较一致,峰值大小也很接近,两曲线有较好的一致性。通过以上分析对比可知,仿真模型可以代替实车碰撞分析。

图2 整车碰撞试验和仿真t=100ms时刻整车的变形

图3 整车碰撞试验和仿真车身减速度曲线

2 台架有限元模型

2.1 一般台车结构

按照正面台车碰撞试验目的的不同,通常将台车分为两种:一种为了获得车身减速度[9-10],在台车前端增加吸能结构或控制结构(图4),碰撞中台车前端结构变形生成车体的减速度,通过调节前端结构获得需要的车身减速度,此种台车主要用来验证约束系统性能,不能验证车体的变形;另一种台车是为了验证车体变形,将车架固定在台车前端,给台车特定的速度使车架产生和整车碰撞相同的变形[11],此种方法也可以获得较准确的车身减速度,但是只适用于非承载式车身,而且对于前置后驱的车型也不适用。

图4 传统台车碰撞试验

本文提出的台架模型,并不是传统的台车,而是整车结构的一部分,这样就克服了台车试验的不足,不仅可以获得车体的变形,而且车身减速度也能够和整车碰撞时保持一致。

2.2 台架模型建立的方法

台架模型的建立需要从三方面考虑,即需要选择哪些部件、乘员舱处加强件的安装方式和台架质量及质心的位置。

2.2.1 部件选择

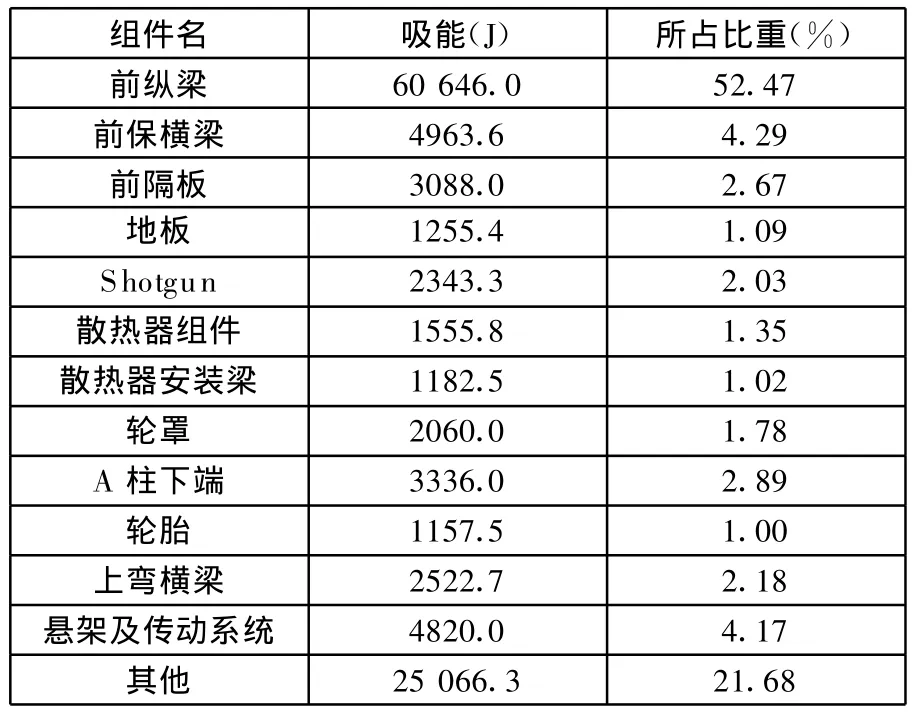

本文所建立的台架是在整车车体上选取的一部分结构,这些结构是影响碰撞结果的关键部件。表1是整车仿真计算中,吸能比重大于1%的所有组件的吸能情况。如表1所示,前纵梁是吸能最重要的结构,吸收了整车能量的52.47%,前保横梁吸收了4.29%的能量,也是一个重要的吸能部件,表中其他部件吸能也较大,也都需要考虑;另外由于本文所研究的车型的发动机是前置后驱、纵置方式,在碰撞中发动机会受到很大的纵向碰撞力,碰撞力会经传动轴传递到后桥,碰撞力的大小对车身减速度峰值的大小影响很大,因此发动机及传动系统也是要考虑的关键部件;为反映车身的减速度情况,台架中应包括下车体及悬架。

表1 整车仿真中各主要吸能组件吸能所占比重

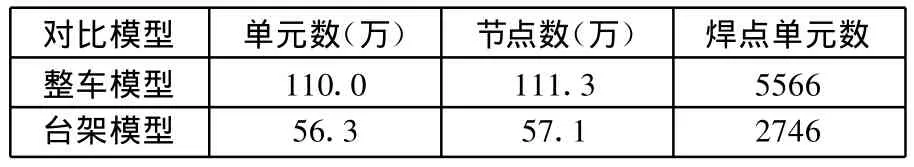

通过以上分析,台架中包括的主要部分有:发动机及传动系统、悬架系统、车轮、下车体等,建立的有限元模型如图5所示。台架模型和整车模型的对比情况如表2所示,台架模型的单元和节点数减少了一半,焊点数大约只有整车的一半,这样台架的制造不仅节约了成本而且缩短了生产时间。

图5 台架有限元模型

表2 台架车和整车模型情况

2.2.2 支架结构的建立

在整车碰撞中,乘员舱是基本没有变形的(图2),这样在台架模型中可以不考虑乘员舱的变形,但需要用加强结构来代替,避免出现与整车碰撞不一致的变形。建立支架结构时,在考虑车体变形的同时,也要考虑力的传递路径,使前车体的碰撞力的传递方向与整车碰撞时的碰撞力传递方向一致。通过不断的仿真计算来调试支架结构,最终确定方案如图5所示。支架作为整体焊接到台架上,在碰撞结束后可以拆下,下次台架碰撞车可以继续使用。

2.2.3 配重方法

大梁的变形要达到与整车碰撞时的变形情况一致,车体初始要有足够的碰撞能。由于简化了台架模型,所以台架质量大大减小,因此需要在台架上增加质量,来提高车体初始碰撞动能。质量增加的多少及增加位置,需要参考整车模型的质量和质心位置。本模型中设计的质量加载位置有两处:一是座椅安装位置,此处加载的质量主要考虑整车试验时假人以及此位置的车门、座椅等车体质量;二是车体后部,此处加载的质量主要是后门及备胎等车体质量。两处在模型中是通过加载集中质量的方法实现的,配重的加载高度及加载数量是通过台架仿真和整车仿真结果对比来确定的,加载后台架质量及质心位置如表3所示。台架模型的总质量较整车小,这是因为去掉了整车碰撞中有变形而台架没有加入部件的变形能,整车模型质心比台架车略高10%,这有利于补偿由于整车质量减小造成的前纵梁碰撞力减小的部分。通过调节配重来控制台架质心位置,实现对车体变形及车身减速度的调节。

表3 整车和台车模型质量和质心高度

2.3 台架车碰撞仿真结果

台架仿真模型按照整车仿真模型设置进行仿真计算,在相同的计算条件下,计算所需时间只有整车模型的一半。

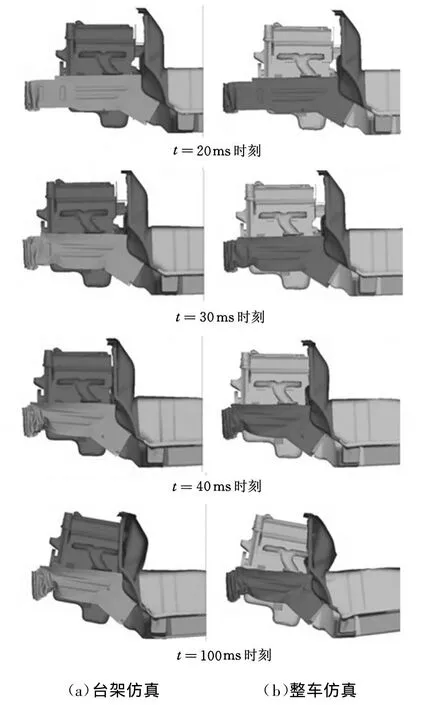

图6所示为整车和台架碰撞仿真分别在20ms、30ms、40ms和 100ms时刻主要部件变形比较图,从图6中可以看出,在相同时刻纵梁的变形模式和压溃位置基本相同,前隔板变形也基本相同,这说明台架可以代替整车来验证车体变形,且可以获得前隔板的侵入情况。

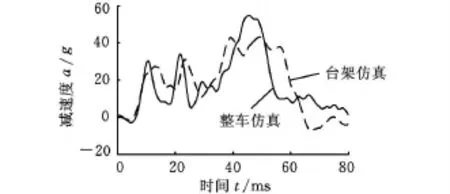

两模型同侧车身加速度曲线比较如图7所示。由于台架车没有B柱,加速度传感器装在了座椅安装横梁上,在整车仿真中此处加速度值和B柱处相差不大。由图7可知,前30ms台架和整车仿真曲线基本一致,前两个峰值吻合得较好,30ms之后峰值差异较大,但两曲线有相同的趋势。

图6 台架和整车碰撞仿真主要部件变形

图7 台架和整车仿真车身减速度曲线

3 台架碰撞试验

按照仿真模型建立的台架组装台架实车,支架是在车体安装好后焊接到设计位置的,在仿真模型中加载质量的位置安放配重块,为使配重块的质心达到设计高度,需要用支架将其撑起,并做一定的加强。安装好后的台架碰撞车如图8所示,台架按照整车碰撞条件进行碰撞试验。

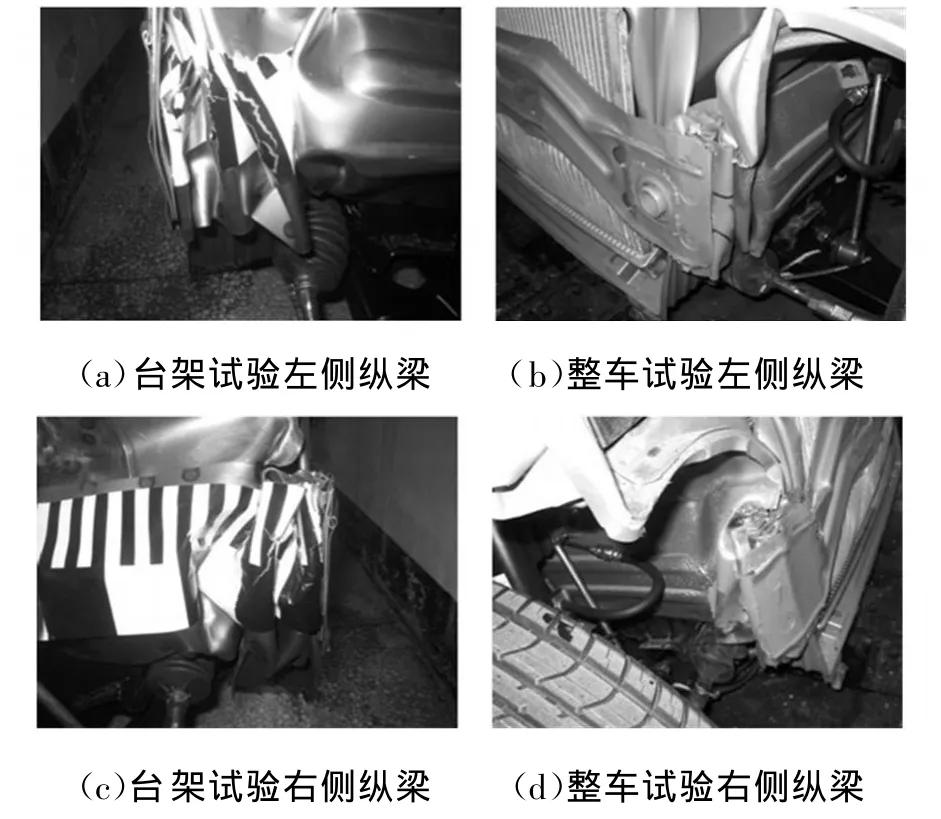

台架和整车碰撞试验前纵梁变形比较情况如图9所示。整车前纵梁的折叠模式和压溃位置可以在台架中较好地反映出。不过台架试验纵梁压溃量略小于整车碰撞,这是由于台架总质量没有达到仿真状态,造成碰撞能略有不足所致。

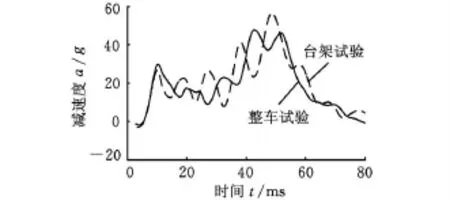

图10所示为台架和整车车身减速度对比曲线。由图10可知,两曲线在总体趋势上有较好的一致性,前30ms两曲线峰值大小相近,30ms之后两曲线峰值差异较大,但两曲线趋势一致,这与台架仿真中反映的情况相同。

图8 台架实车碰撞前状态

图9 台架和整车碰撞试验前纵梁变形

图10 台架和整车试验车身减速度

4 结束语

本文提出了一种用台架碰撞试验来代替整车碰撞试验的设计方法。根据台架设计方法,通过调节配重块的大小及位置,可以改变台架的变形及车身减速度,根据整车变形及车身减速度确定配重的大小及位置,确定了台架仿真模型。台架碰撞仿真和台架碰撞试验得到的结论一致,即台架可以反映整车车体的变形情况,车身减速度前30ms二者的变形情况有较好一致性,30ms之后曲线增长的趋势一致,所以台架碰撞试验可以代替整车碰撞试验,不仅可以验证车体的变形,而且可以反映车身减速度的总体情况。本文的正面碰撞台架可用于所有车型,在车型的开发过程中,可用来验证结构方案的耐撞性,获得理想的碰撞结果,然后将可行方案进行整车碰撞试验,这样可减少整车试验次数,缩短开发周期。

台架仿真及试验显示,30ms之后车身减速度峰值和整车情况有较大差异,可以调节台架配重的放置位置,改变台架的减速度曲线,使其与整车减速度曲线吻合。

[1] 钟志华.汽车耐撞性分析的有限元法[J].汽车工程,1994,16(1):1-6.

[2] 陆勇,曹立波,吴俊.轿车侧面碰撞安全结构改进方法研究[J].中国机械工程,2008,19(24):3006-3011.

[3] Qi Wenguo,Jin X L,Zhang X Y.Improvement of Energy-absorbing Structures of a Commercial Vehicle for Crashworthiness Using Finite Element Method[J].The International Journal of Advanced Manufacturing Technology,2006,30:1001-1009.

[4] 裘新,黄存军,张金换,等.汽车正撞的数值模拟及实验验证[J].清华大学学报(自然科学版),1999,39(2):102-105.

[5] Zaouk A K,Marzougui D,Kan C D.Development of a Detailed Vehicle Finite Element Model Part II:Material Characterization and Component Testing[J].International Journal of Crashworthiness,2000,5(1):37-50.

[6] Kirkpatrick S W.Development and Validation of High Fidelity Vehicle Crash Simulation Models[J].SAE Paper,2000-01-0627.

[7] 王大志,孔凡忠,黄世霖,等.轻型客车正面碰撞台架吸能结构优化设计[J].公路交通科技,2004,21(2):109-122.

[8] 施欲亮,朱平,沈利冰,等.基于汽车碰撞仿真的点焊连接关系有限元模拟方法[J].机械工程学报,2007,43(7):226-230.

[9] 马志雄,朱西产,商恩义,等.一种正面碰撞台车试验系统的开发及应用[J].武汉理工大学学报(信息与管理工程版),2008,30(2):248-251.

[10] 葛如海,穆青,陈晓东,等.汽车模拟碰撞吸能器的仿真分析及试验[J].江苏大学学报(自然科学版),2006,27(4):324-327.

[11] 王大志,孔凡忠,黄世霖,等.轻型客车车架冲击试验方法探讨与应用[C]//中国汽车工程学会2003学术年会.北京,2003:1110-1113.