基于公共光学基准的大尺寸空间角度测量关键技术

2010-06-04姚江伟张国雄裘祖荣胡文川

姚江伟 张国雄 裘祖荣 胡文川

天津大学精密测试技术及仪器国家重点实验室,天津,300072

0 引言

目前在大尺寸空间位姿测量中,主要采用以参考坐标系为测量基准的空间坐标测量技术[1-5],如三坐标测量、激光跟踪测量、视觉测量等,或者利用实物基准进行测量。但几乎现有的各种测量方法和测量仪器都至少存在以下的不足之一,如测量复杂、造价昂贵、缺乏便携性和可移动性、需要现场严格标定等。存在上述不足的关键原因在于,难以在相距甚远的若干个被测几何元素之间建立一个精度高、易于实现、能适应多种现场环境的测量基准。为此,本文提出在大尺寸空间内建立公共光学基准,并以此为基础进行测量。

1 测量原理

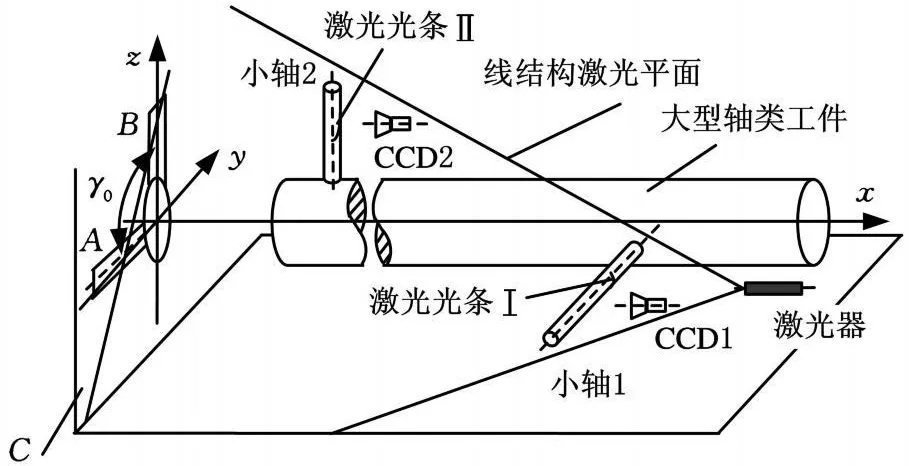

在大型机械制造和大型工程安装中,经常需要测量相距数米至十几米的若干被测对象的异面的几何元素(如轴的轴线、孔的中心线、平板的法线)之间的空间夹角,以一个工程问题为例,说明基于公共光学基准的大尺寸空间的角度测量的原理。如图1所示,在一个大型轴类的工件上,有相距7m的分别与主轴垂直的两个小轴,它们的轴线在空间中是异面的。要求测量小轴1的轴线A与小轴2的轴线B在垂直于主轴的平面C上的投影之间的夹角γ0。

图1 测量原理示意图

如图1所示,以激光器发出的一个垂直于平面C的线结构激光平面作为公共光学基准,并同时投射在小轴1和小轴2上形成激光光条Ⅰ、激光光条Ⅱ。采用两个光轴均垂直于平面C的CCD摄像机分别对小轴1、小轴2及其激光光条进行拍摄,通过计算机图像处理,就分别在CCD1、CCD2的图像上得到了小轴1轴线与激光光条Ⅰ之间的角度α0、小轴2轴线与激光光条Ⅱ之间的角度β0。由于在CCD1和CCD2图像平面上的激光光条是由同一个线结构激光平面得到的,彼此平行,因此就得到了小轴1的轴线 A与小轴2的轴线B在垂直于主轴的平面C上的投影之间的夹角 γ0=180°-α0-β0。

在上述测量原理中,借助公共光学基准的桥梁和纽带作用,把大尺寸空间的两个小轴轴线的夹角测量问题,简化为常规空间内每个小轴轴线与公共基准的夹角测量问题。

由此可知公共光学基准的重要作用,如若没有公共光学基准而直接采用单CCD视觉测量,则要求CCD的景深大于7m,两个被测对象的像很难同时清晰,同时为保证CCD具有足够的视野范围,不得不以牺牲CCD的分辨力为代价,欲实现准确测量极为困难。如若采用传统的多CCD视觉测量,则需要在对相距7m之远的CCD之间进行严格现场标定基础上,在大于7m的空间里进行复杂的坐标测量,并且难以对现场环境中位姿随机的被测对象进行可移动式的实时测量。

激光束传播距离远、准直、漂移小且能量集中,很适于作为大尺寸空间的光学基准。虽然在铅垂方向由于大气层的密度不同光束也会发生弯曲,但在50m的范围内产生的倾角误差为0.2″,通常可忽略不计。同时,光束是没有实体体积和重量的,从而易于以便携式的仪器实现大尺寸空间的非接触测量,这显然十分必要,因为此类测量通常是在大型装备的装配过程中进行,甚至需根据测量结果指导装配,而被测对象是笨重的大型装备或装备上的部件,不可能将它们搬到仪器上进行测量。

2 公共光学基准的建立

公共光学基准包括单束基准和多束基准,前者由一束线结构激光平面构成,后者由一组平行的线结构激光平面构成。

在大型工程中,常常要求在装备安装完毕后,再调整检测它们的相对位置,此时在两个被测几何元素间常伴有障碍物,为此提出跨越障碍物建立公共光学基准的方法,如图2所示。6和4分别是两个被测对象,为了使光束越过障碍物5,由激光器2发出的线结构光经光学器件1的分光镜面A1后,一路透过分光镜面A1经反光镜B1投到被测对象6上,另一路经分光镜面 A1和反光镜A2、B2反射投到被测对象4上。这时,投射到被测对象6与4的光束Ⅰ和Ⅱ是平行的,可形成公共光学基准。

按照该方法,即使由于现场安装等因素导致光学器件1和3不平行,或入射光不垂直于器件1的入射面,出射光束Ⅰ和Ⅱ也仍然是平行的,从而有利于保证公共光学基准的精度。

图2 跨越障碍建立公共光学基准

3 测量系统设计

根据上述基于公共光学基准的测量方法,针对以下工程问题开发了测量系统。

在机动的检测车上,一个大型轴类工件表面的一端有一个圆孔,在相距7m的工件表面另一端有两个沿主轴对称分布的V形钮,要求测量圆孔中心线与两个V形钮公共轴线在垂直于工件轴线的投影面上的夹角。

测量系统主要包括提供公共光学基准的激光器、对被测对象进行图像采集的两个CCD摄像机、用于图像处理的软件系统。此外,由于线结构激光无法在圆孔的表面形成激光光条,而且在现实中不存在一个能体现两个V形钮公共轴线的实体,因此建立两个标杆来分别体现两个V形钮的公共轴线以及圆孔的中心线,同时为线结构激光提供接收载体。

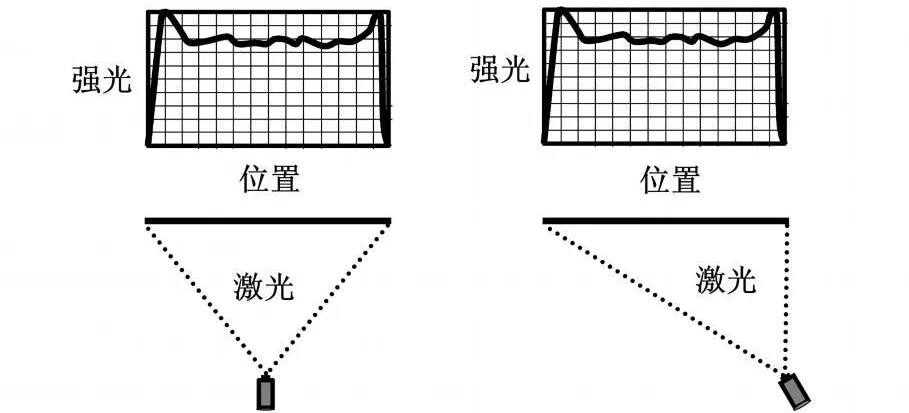

位于检测车尾部的笔式半导体激光器发出线结构激光。所选用的基于鲍威尔透镜的激光器在光截面方向上,如图3所示,光强在相当大的扇角范围内呈平均分布,而不是传统的高斯分布。并且,即使该线结构激光的扇形中心不是正对着被测对象,也依然如此。

图3 测量系统线结构激光的光强特性

由此可在相距甚远的两个被测对象上同时得到强度均匀、清晰稳定、边缘齐整的激光光条,并可避免因光强过弱所导致的光条模糊和因光强过强所导致的光条散斑现象,从而提高公共光学基准的精度。此外,在图像处理中,由轮廓提取而得到的光条边缘的方向就可作为光学基准的方向,从而避免了对光条中心的复杂提取。

扇角为20°的便携式激光器发出扇形的光平面,如图4所示,分别在700mm远的标杆1和7m远的标杆2上形成激光光条 EC1、C2F,其中 E点、C1点、F点对应激光中心的角度分别为9.7°、4.6°和5.7°。35mW 激光器的焦距设定为3.5m,各光条的宽度均在4mm以内。

图4 测量系统线结构激光投射图

在标杆的设计建立中,使标杆尽可能精确地体现被测轴线或中心线,以减少由此带来的转换误差,提高测量的精度。

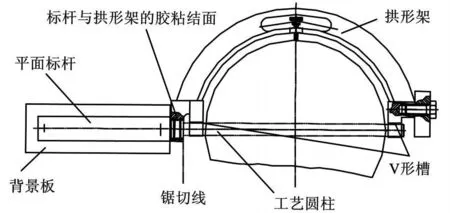

为体现两个V形钮的公共轴线,如图5所示,在标杆组件1上设计有一个V形槽,V形槽的两端由拱形架相连,拱形架的一端固结一个平面标杆,该平面标杆的中心线与V形槽的轴线同轴。工作时,V形槽跨置在两个V形钮上,此时的平面标杆中心线可体现两个V形钮的公共轴线。为确保标杆中心线与V形槽的轴线同轴,加工工艺采取先将标杆与工艺圆柱制成一体,并保证标杆中心线与工艺圆柱同轴,之后在圆柱与V形槽正确接触的情况下,将标杆与拱形架固结,再去掉标杆上的圆柱,完成标杆组件1的整体加工。

图5 体现两V形钮公共轴线的标杆组件

为体现被测圆孔的中心线,在建立标杆组件2时,标杆组件上部的平面标杆中心线与其下部的安装轴同轴,安装轴设计为可涨结构,以保证工作时标杆的安装轴与被测圆孔的侧壁紧密接触,这样,不但平面标杆中心线能够可靠地体现圆孔中心线,而且可以减小安装轴的直径误差对体现精度的影响,同时也方便标杆的固定和拆卸。

为避免光条在平面标杆的正面与侧面交界处产生变向和不连贯,影响光条的成像质量及测量的精度,在轴的基础上加工平面标杆时,如图6所示,对轴进行纵切并使轴的端面剩余小半圆,并以切削平面作为线结构激光的接受面。

通过两个分辨率为8μm的黑白面阵(1/2)″CCD摄像机,分别对相距300mm的被测标杆及其激光光条进行图像拍摄。具有数字抗混叠特点的图像采集卡通过USB2.0接口,与便携式计算机连接并实现图像传输。

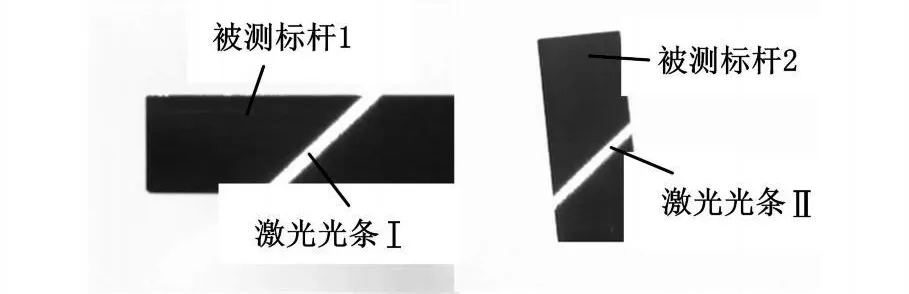

图7所示的原始拍摄图像,通过图像的预处理、分割、轮廓提取等环节后得到的目标轮廓为:线结构激光投射在平面标杆上所形成的封闭梯形轮廓,如图8所示,其中P1(P2)为特征点,具有极值 Xmax(Ymin)。

图6 被测平面的加工

图7 被测标杆原始拍摄图像

图8 图像处理后的封闭梯形轮廓

通过图像跟踪,在识别到梯形轮廓的特征点P1(P2)后,以此为起点沿封闭轮廓搜索各点,根据梯形轮廓的几何特点,分别得到与标杆中心线平行的底边P1 M 1(P2M 2)上的数据点,以及斜边P1 N1(P2 N2)上的数据点,进而由一元线性回归分析得到标杆中心线和光条直线的斜率以及它们的夹角。

4 应用测量实验结果

利用所开发的测量系统,对相距7m的两个标杆的中心线之间的夹角γ进行了测量。

通过分别对标杆1与公共光学基准的夹角α及标杆2与公共光学基准的夹角β连续测量30次,得到测量的标准差均为0.005°。故 γ=180°-α-β的单次测量不重复性误差为 ±3σγ=± 0.0152+0.0152=±0.021°。该误差主要由CCD拍摄及图像处理引起。

此外,针对一个测量系统和被测对象进行三批次的重新安装,并在每次安装后进行连续多次测量。实验表明,由于测量系统的重新安装,被测角度γ的测量平均值的变化范围为从85.725°到85.758°,三批次测量平均值的标准差为0.019°。因此测量系统的安装误差为±0.057°。故得到测量系统的随机误差为± 0.0212+0.0572=±0.061°。

5 结论

(1)通过在数米至十几米的大尺寸空间内建立公共光学基准,结合视觉测量和计算机图像处理技术,借助测量公共方向基准与各个几何元素之间的夹角,可简便地实现对大尺寸空间的异面几何元素之间夹角的测量。

(2)结合实例,分析了建立单束公共基准、通过标杆体现被测元素并建立公共基准、跨越障碍物建立公共基准的方法。

(3)按所提出的测量方法,针对一个实际工程问题设计了测量系统,并对相距7m的两条异面直线的空间夹角成功地进行了现场测量。测量具有可移动、便携、成本低,适于现场测量的特点。

[1] 马骊群,王立鼎.工业大尺寸测量仪器的溯源现状及发展趋势[J].计测技术,2006,26(6):1-5.

[2] 邵建新,邱自学,袁江,等.大量程自由曲面的自适应跟踪测量方法研究[J].中国机械工程,2009,20(9):1045-1047.

[3] Hughes E B,Wilson A,Peggs G N.Desigh of A High-accuracy CMM Based on Multi-lateration Techniques[J].CIRP Annals,2000,49(1):391-394.

[4] Schwenke H,Neuschaefer-Rube U,Pfeifer T,et al.Optical Methods for Dimensional Metrology in Production Engineering[J].CIRP Annals,2002,51(2):685-699.

[5] 李晓星,康绍峥,周贤宾.立体视觉与空间编码技术相结合的非接触三维曲面测量系统[J].中国机械工程,2004,15(9):806-809.