纯铝等径角挤扭新工艺数值模拟及实验研究

2010-06-04薛克敏吴战立王晓溪贾建磊

薛克敏 吴战立 李 萍 王晓溪 贾建磊

合肥工业大学,合肥,230009

0 引言

近年来,采用大塑性变形法(super plastic deformation,SPD)[1-2]制备块体超细晶材料成为材料科学领域研究的热点,等径角挤压(equal channel angular extrusion,ECAE)[3]和扭挤(twist extrusion,TE)[4]是其中两种较为典型的工艺。国内外学者对这两种工艺方法进行了大量的理论与实验研究[5-15],取得了一系列成果,但同时也发现,它们存在共同的缺陷,主要体现在:一道次变形的应变量较小,从而导致细化晶粒的能力有限,难以获得超细晶材料(平均晶粒尺寸小于100nm)。而要获得理想的晶粒细化效果,剪切变形方式和较大的应变累积量尤为重要[8]。为了累积更大的一道次剪切变形量,本文将ECAE与TE两种工艺结合起来,设计了一种新的大塑性变形工艺——等径角挤扭(ECAE-T)工艺,并运用有限元模拟和实验相结合的方法,对ECAE、TE、ECAE-T这三种工艺进行模拟仿真,对比分析ECAE-T工艺的合理性,重点分析了ECAE-T的变形特征与应力应变等场量分布;通过对纯铝的ECAE与ECAE-T实验研究,验证模拟结果,并进一步对比分析了两种工艺一道次后组织的变形特征。

1 有限元模拟分析

1.1 有限元模型建立

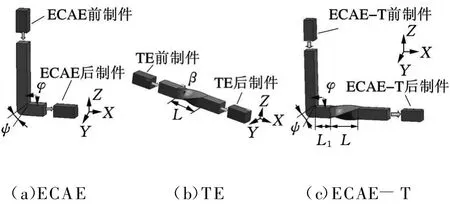

图1为ECAE、TE及ECAE-T三种工艺的通道原理图。由图1a和图1b可知,对于ECAE而言,制件经过夹角为φ并带有一定外角ψ的同截面竖直通道和水平通道,在转角处发生剧烈的近似纯剪切变形;而TE则是制件经过带有一定螺旋角β的非圆截面通道,在通道内发生截面转角为γ的旋转剪切变形。两者共同的特征为:主要以剪切变形的方式累积大的应变量且不改变制件的初始形状与尺寸。本文所设计的等径角挤扭工艺如图1c所示,在传统的ECAE水平通道后面设计长为L的同截面TE通道,使ECAE后制件经过短暂的刚性平移,再次发生TE变形。因此在ECAE-T变形过程中将存在两个大变形区,变形更加剧烈。

图1 三种工艺变形的原理图

利用有限元模拟软件DEFORM-3D对三种工艺变形过程进行模拟仿真,在常温下挤压,环境温度为20℃。基体材料参数采用程序自带的纯铝(Al1100)材料的参数,制件为截面10mm×10mm、长80mm的方形坯料。考虑到纯铝在常温条件下就具有一定的黏性特征,对应变速率具有敏感性,因此,基体材料的本构关系考虑了温度、应变率及变形程度的影响,采用刚黏塑性模同时不考虑模具的变形,冲头与凹模设为刚体,制件设为塑性体。选用内角φ=90°、外角ψ=37°和内角圆弧R=0.5mm的ECAE模型。由于TE通道的螺旋角β不易控制,本文采用螺旋通道长度L来衡量β的大小,选用螺旋转角γ=90°、螺旋距离L=30mm的TE通道。在上述ECAE通道与 TE通道的基础上,选取过渡距离L1=15mm的ECAE-T模型。模具和试件摩擦接触处理采用常剪切模型,摩擦因数为0.12;凸模下压速度为1mm/s;采用四节点四面体等参单元对制件进行离散,划分25 000个网格单元数量。有限元模型如图 2所示,其中,ECAE模型与ECAE-T模型基本相似,仅少了TE通道,故没有示出。

1.2 模拟结果分析

1.2.1 变形特征

图2 有限元模型及制件

对于大塑性变形来说,较大的等效应变量对晶粒的细化效果有着十分重要的作用,而制件上的变形过程直接决定着应变量的大小,因此,分析ECAE-T工艺的变形特征有重要意义。

图3为三种工艺变形过程的等效应变分布图。由图3a可知,ECAE后制件的头部出现了斜面,头部与尾部的应变量较小,中上部为主要变形区,主要变形区应变量约为1.03,这与文献[9-11]所得出的结论相符。由图3b可知,材料呈螺旋状流动,应变在四周棱角处分布较大,心部较小,头部形状基本为一平面。由图3c可见,ECAE-T存在两个大塑性变形区,第一变形区在ECAE转角处,第二变形区在 TE通道处,且头部与尾部的变形较小,中部为主要变形区;制件头部形状基本与ECAE一致,为一斜面,但四周棱角略有翘起,这是由于金属在通过ECAE模具转角处时,由于上下部流动速度不同,处于下表面的金属流动速度较快,上表面的金属流动较慢所致,在随后的TE变形中,头部四棱角处金属流动速度较快,因此出现微微翘起。

图3 三种工艺等效应变图

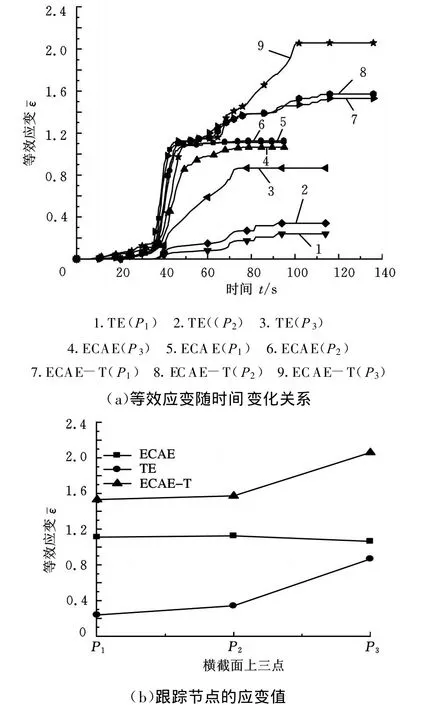

1.2.2 等效应变分布特征

为了更加全面深入研究ECAE-T工艺对应变的累积效应,在三种工艺变形后的制件上,选取主要变形区(中部)横截面上的三点进行跟踪,点的取法如图2所示(P1、P2和P3三点沿对角线分布,距挤压轴分别为0、2mm和 4mm),三种工艺过程中对应横截面上点的等效应变随时间的分布与大小如图4所示。由图4可知,ECAE-T后制件上各点的应变量明显大于ECAE和TE的对应各点应变量。

图4 三种工艺中横截面上点的应变变化

下面详细介绍ECAE-T过程中跟踪点等效应变的变化规律。由图4a可知,等效应变的变化可分两个阶段。第一阶段:随着冲头的进给,材料在转角处发生了剧烈的剪切变形,三点等效应变变化情况与EACE基本一致,但数值略大,这是由于第二变形区(TE区)提供的轴向反力为第一变形区(ECAE区)提供背压所造成的。第二阶段:当制件进入TE通道后,变形进一步增大,三点应变再次增大,但剧烈程度不如第一阶段,在TE入口与出口处应变增速明显;制件进入出口水平通道后,不再受到剪切变形作用,应变基本保持不变。在此过程中,横截面上点的等效应变随着距挤压轴的距离的增大而增大,边缘处点P3的应变值迅速变为最大,约为2.06。这些结论与文献[12-15]所进行的 TE研究相符合。需要说明的是,中心点P1的等效应变理论上在经过第一变形区后将不再变化,因为在TE过程中,中心轴线上的点不受剪切作用。但遗憾的是,在本次模拟分析及文献[14]中所进行的研究中,中心点P1处的等效应变在经过 TE区时均有不同程度的增大,这可能是由于TE通道造型及软件模拟过程中存在的误差造成的,需要进一步的研究来确认。

把对应各点在三种工艺中的应变值提取出来,结果如图 4b所示。以边缘点 P3为例,在ECAE和TE变形过程中,等效应变最大值分别约为1.12和 0.86,而在 ECAE-T后该值为2.06,比 ECAE、TE分别提高了 81.2%和139.5%。因此得出结论:ECAE-T能够使材料的变形程度增加,累积比ECAE和 TE更大的塑性应变量,此结论可为进一步细化晶粒提供条件,为ECAE-T工艺的合理性提供一定的理论依据。

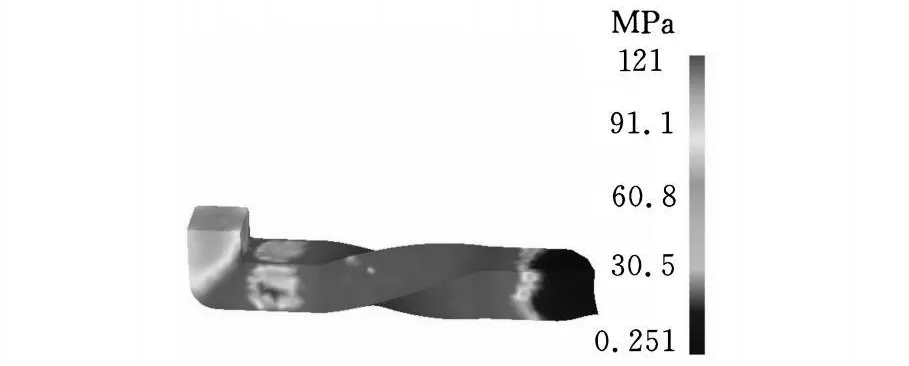

1.2.3 等效应力分布特征

图5为制件在ECAPE-T过程中的等效应力分布云图,由图5可知:由于制件在水平通道内刚性平移,在TE中心部分变形较小,应力较小,ECAE转角和TE通道边缘部分变形较大,应力值大且较为均匀,最大约为121MPa。因此,在这两处变形剧烈区域易发生应力集中,特别是在TE通道棱边更容易使模具产生破坏,这为模具设计提供了依据,应在ECAE内转角处设计适当的圆弧过渡,并在TE通道处采用强度、硬度高的材料,以防止模具破坏,提高模具寿命。

图5 ECAE-T通道内制件上的应力分布

2 实验结果与分析

2.1 实验方法

为了验证模拟结果的可靠性以及ECAE-T相对于ECAE的优势,在相同的实验条件下,采用自行设计的模具分别进行了ECAE-T及ECAE对比实验,模具通道几何参数与模拟时所设计的参数一致,如前文所述。所用材料为铸态工业高纯铝(1A85),实验在室温下进行,冲头压下速度为1mm/s,采用石墨润滑。实验前对铝锭进行线切割,切割成截面为10mm×10mm、长为80mm的矩形制件,采用文献[10]的退火工艺,以消除内应力,均匀化组织。实验后对两种工艺下的制件进行显微组织观察。

2.2 实验结果

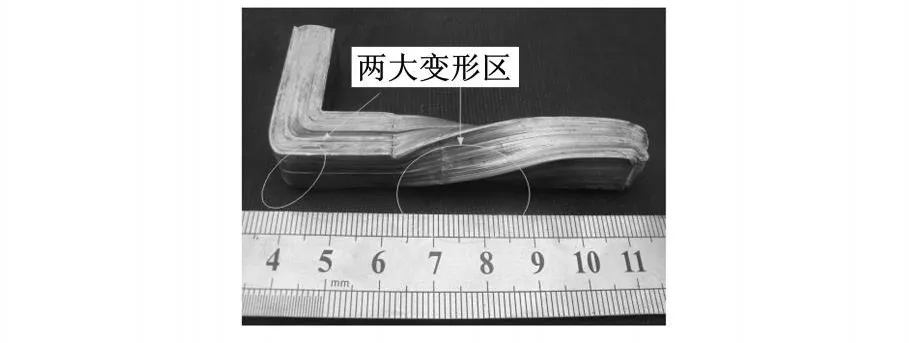

图6为ECAE-T实验过程中的宏观变形图,由图6可知,ECAE-T实际的变形过程中明显存在两个主要变形区,分别在ECAE转角和TE通道处。与图5及图3c的模拟过程图相比较可知,两者变形过程一致,从而证明了本文采用DEFORM-3D进行模拟分析的正确性。

图6 ECAE-T实验过程中制件变形图

图7 为ECAE和ECAE-T实验后制件的宏观形貌图,由图7可见,制件在ECAE-T后总体形貌没有太大的改变,两端均出现了斜面,其中头部形状与模拟结果一致,即基本呈一斜面,但四周略有翘起;但ECAE-T后各个面的位置发生了显著的变化,尤其是ECAE-T后剪切面由Y面变成了Z面。如图7b所示,在Z面上可以看到挤压后留下的痕迹,这是由ECAE转角处剧烈剪切变形所造成的。

图7 纯铝一道次ECAE和ECAE-T后宏观形貌图

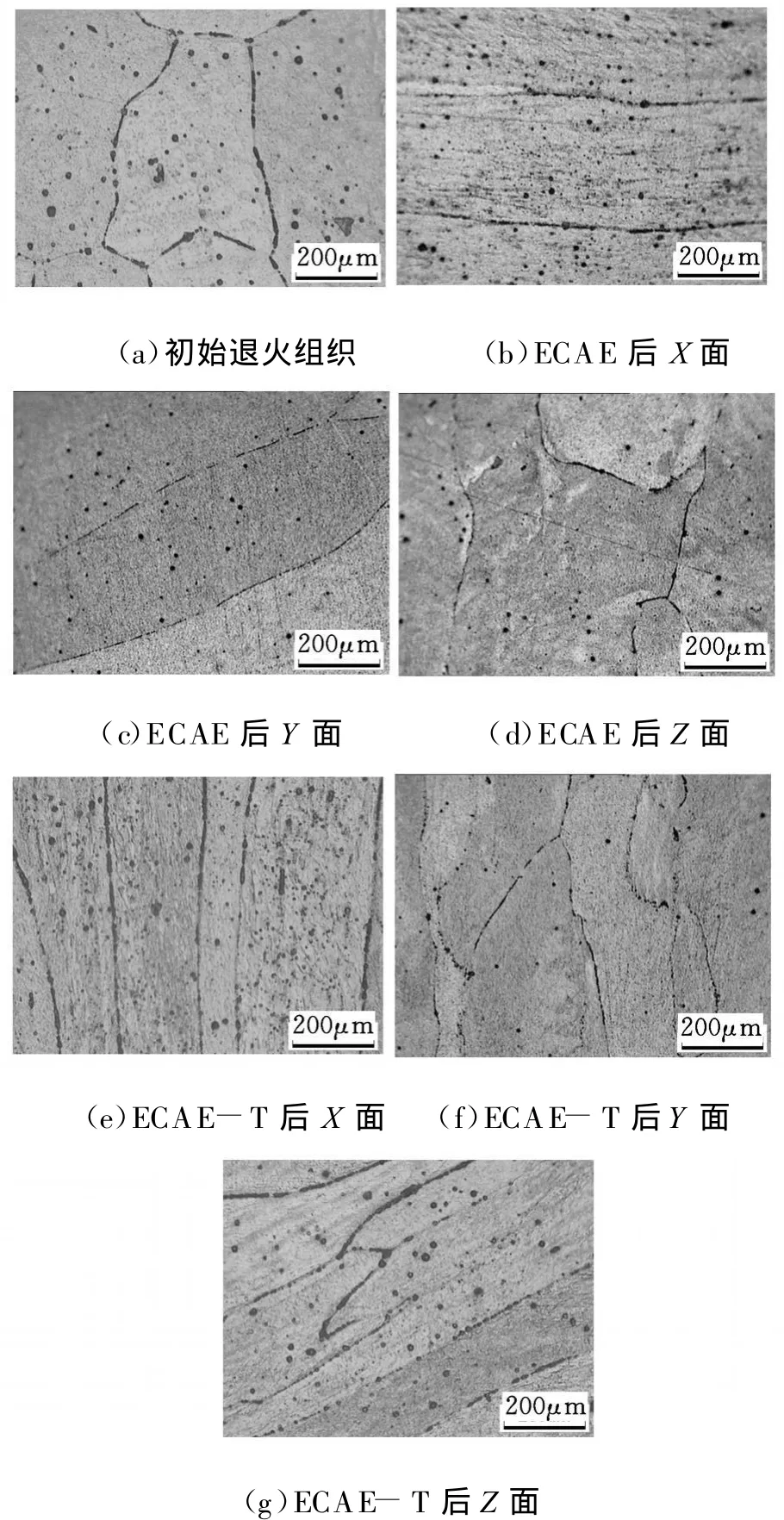

由于ECAE-T和ECAE制件头部变形较小,故选取制件中部主要变形区进行组织形貌分析,在图7切面附近选择X、Y和Z面进行研磨抛光,利用光学显微镜对各个面进行观察,结果如图8所示。图 8a所示是初始退火组织,为0.2~1mm的等轴晶粒。由图8b~图8d可知,晶粒在X面上呈水平条带状,在Y面上晶粒被拉长,呈倾斜条带状,与X轴夹角约为25°,Z面上晶粒基本无变化,这些结论与文献[7,10]相一致。由图8e~图8g可知,晶粒在X面上仍为条带状,但取向变为竖直方向;在Y面上基本呈等轴晶粒,变化不明显;在Z面上晶粒被拉长且与X轴夹角约为25°,这与 ECAE的Y 面(图 8c)相似。比较由图8c与图8g可知,ECAE-T后组织比ECAE更加狭长、细小。

图8 纯铝一道次ECAE和ECAE-T前后制件组织

2.3 结果分析

由模拟及实验结果可知,一道次ECAE-T后,累积等效应变比ECAE和TE明显增大,组织取向比ECAE旋转了90°,且更加狭长、细小。这是由于ECAE-T工艺存在两个大变形区,且由于第二变形区(TE)变形的存在,材料在TE变形区的轴向反力成为第一变形区(ECAE)变形的背压,为其提供很大的静水压力,从而使第一变形区变形量比单道次ECAE要大,这些因素最终都导致了ECAE-T在相同道次下能够累积比ECAE和TE更大的塑性应变量。而剧烈剪切变形方式、高的静水压力和较大的应变累积量是大塑性变形细化晶粒尺寸的主要因素,特别是对塑性较差的材料(如粉体材料等)变形都有着极为有利的作用。因而得出结论:ECAE-T能累积更大的剪切变形量,能更加有效地细化组织,是更加优异的大塑性变形工艺。随着ECAE-T螺旋转角的增大、TE通道长度的减小(L减小表示螺旋角β增大)以及挤压道次的增加,剪切变形将更为剧烈并累积更大的应变量,制件组织将进一步被拉长、破碎,从而得到更好的细化效果。

3 结论

(1)结合等径角挤压(ECAE)和扭挤(TE)两种工艺,提出了等径角挤扭(ECAE-T)新工艺,丰富了大塑性变形法的种类。

(2)运用有限元法对ECAE-T进行了仿真,相同模拟条件下,同一点在ECAE-T过程中累积的应变量相对于ECAE和 TE有大幅提高,以边缘点 3的等效应变分布为例,应变分别提高81.2%和139.5%;且在ECAE-T过程中,应变值随距挤压轴的距离的增大而增大,应力主要发生在两大变形区,最大约为121MPa。

(3)采用自行设计的模具,室温下进行了ECAE-T和ECAE实验,结果表明:模拟与实验结果十分一致;与ECAE相比,一道次ECAE-T后制件组织取向旋转了90°,晶粒明显拉长、细小,从而验证了ECAE-T是更加优异的大塑性变形工艺。

[1] Segal V M.Severe Plastic Deformation:Simple Shear Versus Pure Shear[J].Materials Science and Engineering,2002,A338:331-344.

[2] Valiev R Z,Krasilnikov N A,Tsenev N K.Plastic Deformation of Alloys with Submicron Grained Structure[J].Materials Science and Engineering,1991,A 137(15):35-40.

[3] Segal V M,Reznnikov V I,Drobyshevkii A E,et al.Plastic Working of Metals by Simple Shear[J].Russia Metal,1981,1:99-105.

[4] Beygelzimer Y,Varyukhin V,Synkov S.Shears,Vortice,and Mixing during Twist Extrusion[J].International Journal of Material Forming,2008,1(S):443-446.

[5] 李萍,黄科帅,薛克敏,等.纯铝粉末多孔烧结材料等通道转角挤压[J].中国有色金属学报,2009,19(5):881-886.

[6] Valiev R Z,Langdon T G.Principles of Equalchannel Angular Pressing as a Processing Tool for Grain Refinement[J].Progress in Materials Science,2006,51(7):881-981.

[7] Valiev R Z,Islamgaliev R K,Alexandrov I V.Bulk Nanostructured Materials from Severe Plastic Deformation[J].Progress in Materials Science,2000,45:103-189.

[8] Akbarimousavi S A A.Influence of Strain Accumulation on Microstructure of Aluminum 1100 in the Twist Extrusion[J].International Journal of Modern Physics B,2008,22(18/19):2858-2865.

[9] 周明智,薛克敏,李萍.粉末多孔材料等径角挤压过程热力耦合有限元数值分析[J].中国有色金属学报,2006,16(9):1510-1516.

[10] Zhao Guoqun,Xu Shubo,Luan Yiguo,et al.Grain Refinement Mechanism Analysis and Experimental Investigation of Equal Channel Angular Pressing for Producing Pure Aluminum Ultra-fine Grained Materials[J].Materials Science and Engineering,2006,A437:281-292.

[11] 刘咏,唐志宏,周科朝,等.纯铝等径角技术(Ⅱ)-变形行为的模拟[J].中国有色金属学报,2002,13(2):294-299.

[12] Beygelzimer Y,Reshetov A,Synkov S,et al.Kinematics of Metal Flow during Twist Extrusion Investigated with a New Experimental Method[J].Mater.Process.Tech.,2009,209(7):3650-3656.

[13] Berta M,Orlov D,Prangnell P.Grain Refinement Response during Twist Extrusion of an Al-0.13%Mg Alloy[J].International Journal of Materials Research,2007,98(3):200-204.

[14] Akbarimousavi S A A,Shahab A R,Mastoori M.Computational Study of Ti-6Al-4V Flow Behaviors during the Twist Extrusion Process[J].Materials and Design,2008,29:1316-1329.

[15] Orlov D,Beygelzimer Y,Synkov S,et al.Evolution of Microstructure and Hardness in Pure Al by Twist Extrusion[J].Materials Transactions,2008(1):2-6.