超临界法制备生物柴油工艺的能量利用与经济评价

2010-05-29王存文王为国喻发全唐正姣

陈 萍,王存文,王为国,喻发全,唐正姣

(武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北 武汉 430074)

0 引 言

超临界酯交换方法生产生物柴油因反应时间短,产物容易分离且过程绿色环保而受到众多研究者的关注,日本在这方面的研究最为突出,研究了反应工艺条件和反应过程中的影响因素,并对超临界甲醇法生产油菜籽油进行了动力学研究[1].本课题组自2003年开始,先后在间歇反应釜,连续管式反应器和垂直单管扩大反应器中进行了大量超临界甲醇法制备生物柴油的基础研究[2-7].但超临界甲醇法所需的温度和压力较高,除对生产设备的要求较高外,引起的热量消耗也很大.而生物柴油商业化的主要障碍就是其与石化柴油相比较高的成本.Van Kasteren等[8]对125 000 t/a、 80 000 t/a及 8 000 t/a三种规模的生产线的能耗进行了研究,认为在用生产出的生物柴油作为再沸器的燃料的条件下,质量分数为4%的生物柴油被用于提供甲醇回收所需的能量.

目前,生物柴油的高成本是它进行商业化推广的最大障碍,其成本大概是石化柴油原料的1.5倍.据报道[9],生物柴油的成本高主要是由于精炼油脂的成本较高造成的,大约70%~95%的生物柴油产品成本是由于原材料(主要是植物油和动物脂)的价格的提高而产生的,而能量消耗亦占相当大的比例.超临界法对原料的要求不高,利用油脂加工下脚料、废煎炸油等废弃油替代纯净油生产生物柴油是降低原料成本的一种有效途径.由于超临界法能耗比较大,主要反应需要的温度较高,如能合理地回收这一部分热量,可以有效地降低生产生物柴油的成本.在超临界甲醇法生产生物柴油的工艺中引进闪蒸回收装置可以有效地减少能耗,值得进一步研究和推广应用.因此,本实验对用超临界酯交换方法生产生物柴油的三种不同工艺进行了热量衡算与经济评价.

1 计算条件与工艺参数

1.1 计算条件

原料:大豆油:湖北中昌公司生产.

生物柴油产量:年产10 000 t,超临界甲醇法连续式生产.

1.2 工艺参数

工艺参数:醇油比40∶1,大豆油转化率95 %;酯交换反应温度300 ℃,反应压力15 MPa.

1.3 其他假定

各设备内部的压降忽略不计;植物油中的水含量忽略不计;每年的工作时间为7 200 h.

2 基本物性数据的获取

CHEMCAD的数据库中甲醇和甘油等常见物质的物性数据已被收录,而大豆油和生物柴油为多种组分的混合物,通过实验测定的物性数据较少,而常用软件的数据库中亦没有将其作为已知物质进行收录,为了对整个工艺进行物料和热量衡算,有必要对大豆油和生物柴油作为新物质进行定义.在本研究中,笔者对这两种物质的临界参数、正常沸点及偏心因子做了估算,且输入了密度、热容数据.

2.1 分子式

大豆油和生物柴油都是多组分混合物,且由于产地、原料等因素的不同,其组成并不恒定,为了便于研究,本实验将这两种物质分别虚拟为纯物质[10].

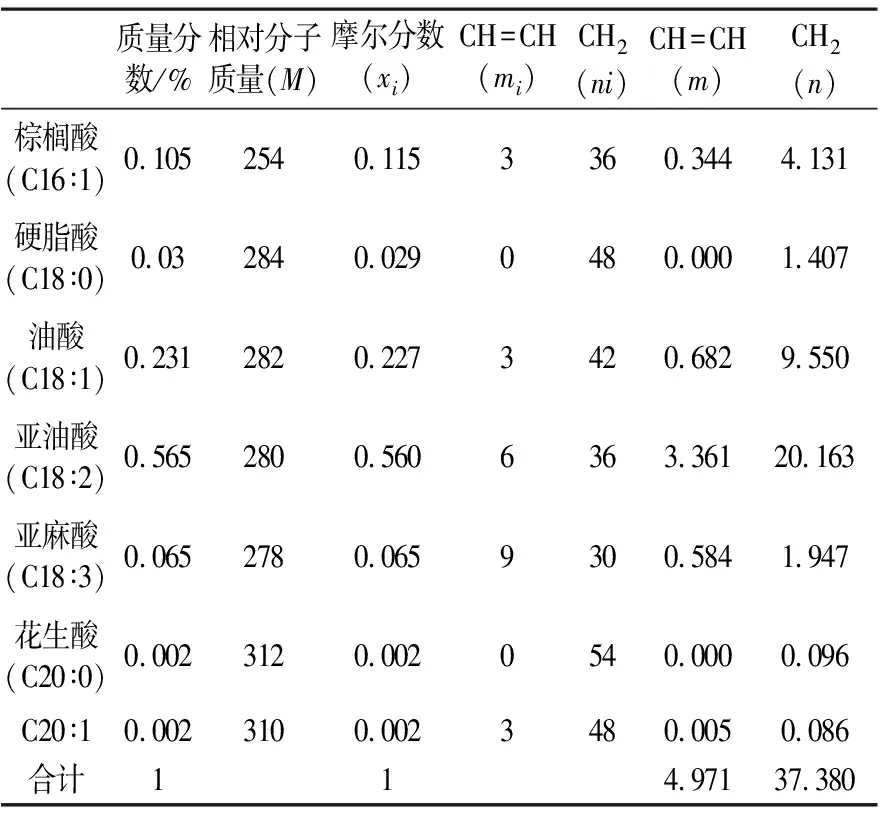

大豆油的典型脂肪酸组成[10]如表1所示.

表1 大豆油的典型脂肪酸组成

(1)

(2)

其中,N表示组成该植物油的脂肪酸种类.由式(1)和(2)可得:

m=5;n=37.

2.2 临界参数估算

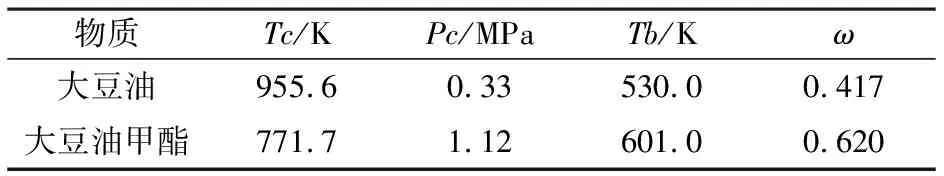

大豆油为多种脂肪酸所形成的甘油三酸酯的混合物,其临界性质和偏心因子难以通过实验测定.唐正姣[11]等采用应用比较广泛的Joback法、MXXC和C-G法[12]三种基团贡献法对其进行了估算并进行比较,发现C-G法的估算结果最合理.故笔者也采用C-G法对大豆油和大豆油甲酯的临界参数进行估算,且用Chen方程[12]估算了偏心因子,C-G法估算临界参数计算值与文献值[11]的平均误差2%.计算结果如表2所示.

表2大豆油和大豆油甲酯的临界参数及偏心因子估算值

Table 2 Calculated critical parameters and acentric factors of soybean oil and soybean oil methyl

2.3 密度与热容

甲醇和甘油的密度与比热容等物性见CHEMCAD数据库,认为植物油的密度为922 kg/m3(15.0 ℃),生物柴油的密度为880 kg/m3(15.0 ℃).

笔者根据文献[13]拟合植物油在38~271 ℃范围内的比热容,结果如下:

Cp=200+3.620 9T+2.529 2×10-3T2

(3)

式中Cp的单位为kJ/(kg·℃).

武向红[14]等对生物柴油的比热容与温度的关系进行拟合得:

Cp=2.448+0.010 62T+1.030 8×10-5T2

(4)

式中Cp的单位为kJ/(kg·℃).

3 方案设计

为了比较这几种工艺的经济可行性,首先要进行过程模拟.现有的许多模拟软件拥有详尽的热力学板块、庞大的组分数据库及先进的计算技术,通过模拟可得到较为可靠的数据,为实际工业生产提供理论指导.本研究对如下三种不同工艺进行了热量衡算和经济评价:

Ⅰ 未引进闪蒸装置,Ⅱ 冷却后闪蒸,Ⅲ 不冷却直接闪蒸.

3.1 工艺流程

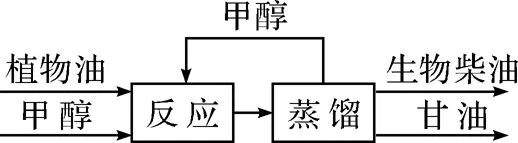

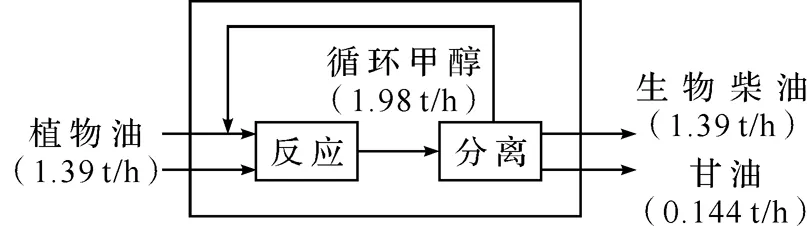

本实验选择了以大豆油作为原料,在超临界甲醇法连续制备生物柴油的基础上引进甲醇闪蒸回收装置,对10 000 t/a生产线进行了模拟分析,并与无闪蒸装置的工艺进行了比较.无闪蒸装置时,超临界甲醇法连续制备生物柴油工艺流程示意框图如图1.

图1 无闪蒸回收装置的工艺流程框图

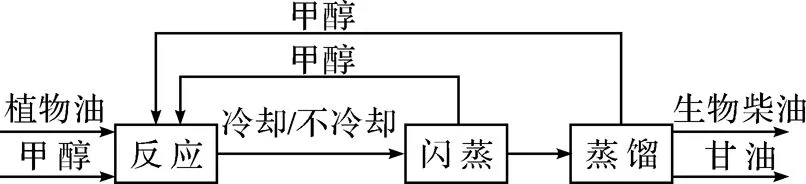

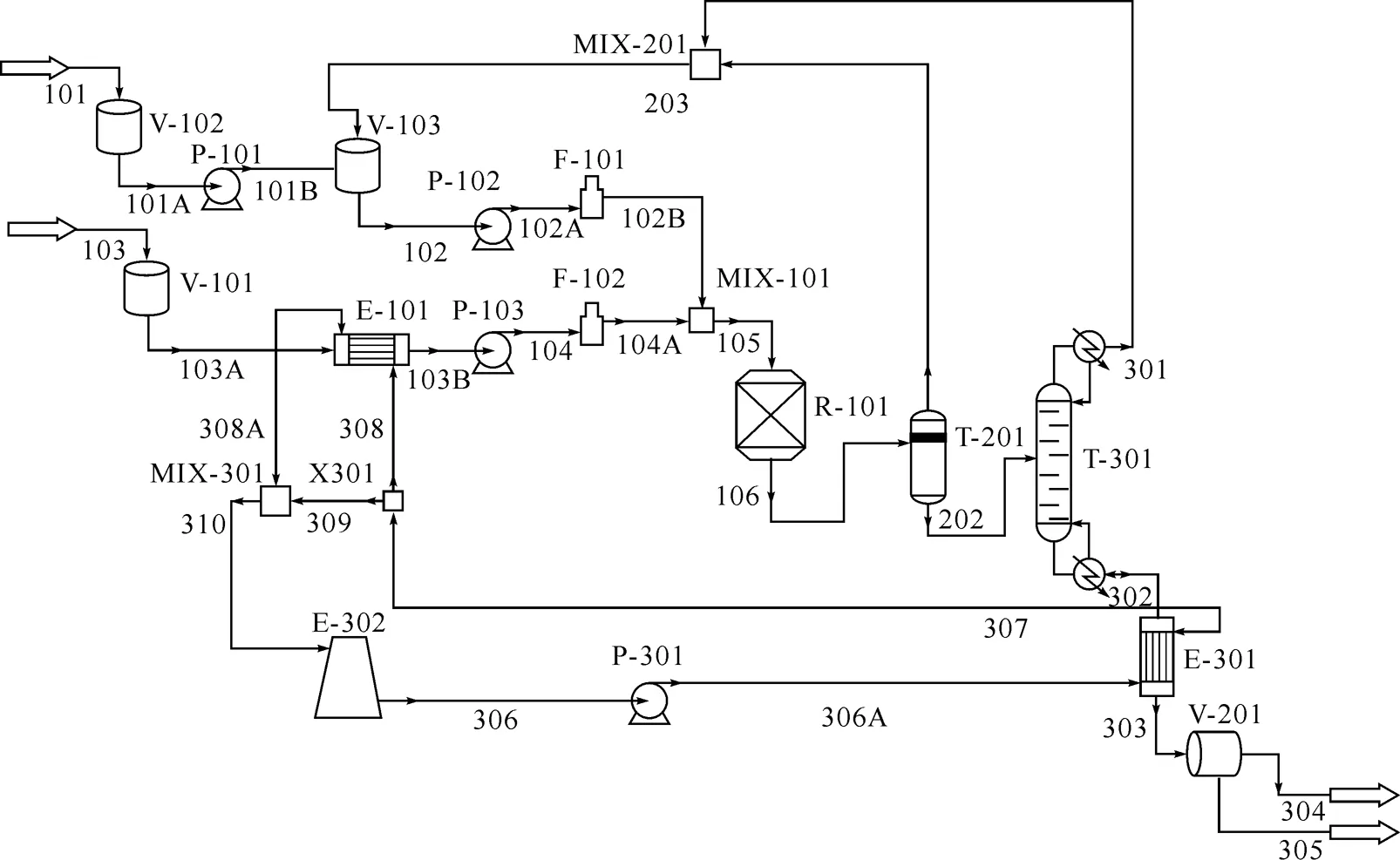

引进甲醇闪蒸回收装置后,超临界甲醇法连续制备生物柴油工艺流程示意框图如图2所示.

图2 引进甲醇闪蒸装置的工艺流程框图

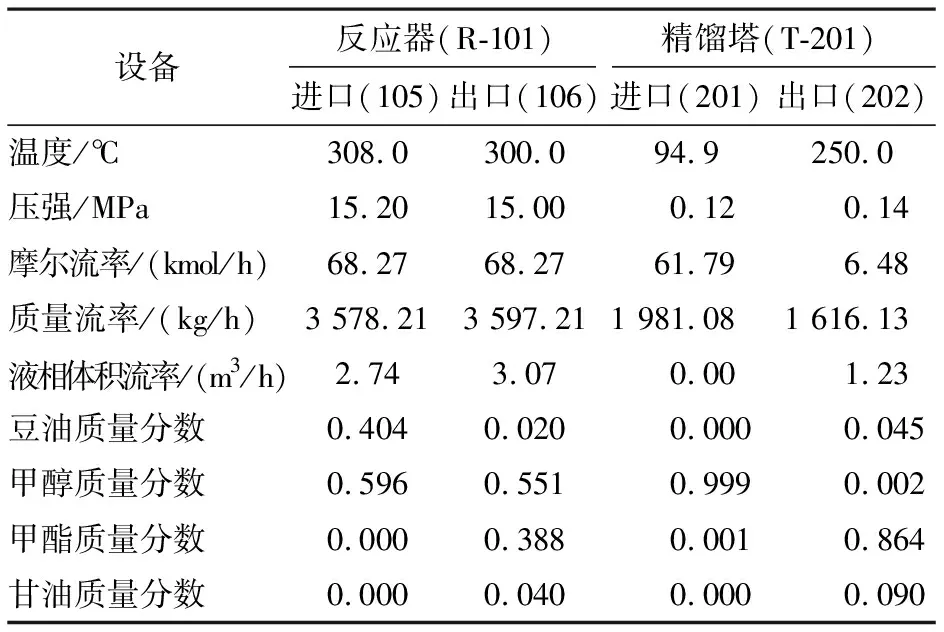

3.2 物料平衡

生物柴油生产的物料平衡如图3所示.

图3 物料平衡框图

3.3 CHEMCAD生成的工艺流程图(PFD)及流体性质

本实验对未引进闪蒸装置、冷却后闪蒸及不冷却直接闪蒸三种工艺进行了比较.三种工艺均首先将豆油预热至40 ℃以降低黏度并改善其流动性,再与甲醇混合,醇油比40∶1,然后使物料在反应器中进行超临界酯交换反应.反应器采用分段式加热的管式反应器,反应出口温度和压力在300 ℃,15 MPa.

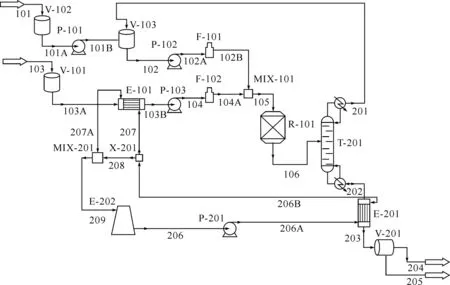

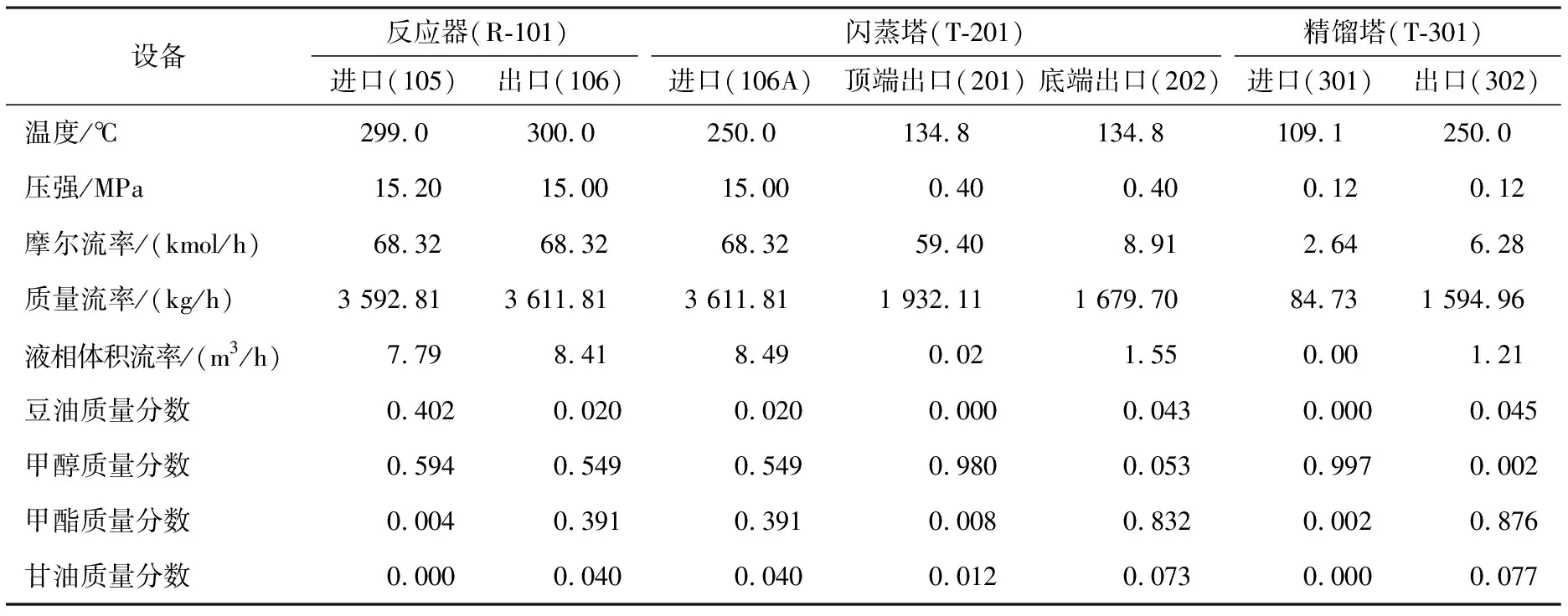

3.3.1 未引进闪蒸装置的工艺 图4是未引进闪蒸装置的工艺流程图(PFD).物料从反应器中出来后,精馏以回收甲醇,回收的甲醇回流至混合器与原料混合.从蒸馏塔底部流出的物料经沉淀分离后得到甘油混合物和粗制生物柴油.K值模型采用NRTL[15]模型,甲醇回收率92.7%.对上述流程进行模拟,主要设备的物料衡算结果如表3所示.

表3 主要设备物料衡算结果及操作条件

图4 未引进闪蒸装置的工艺流程示意图

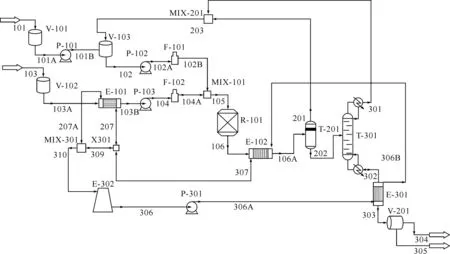

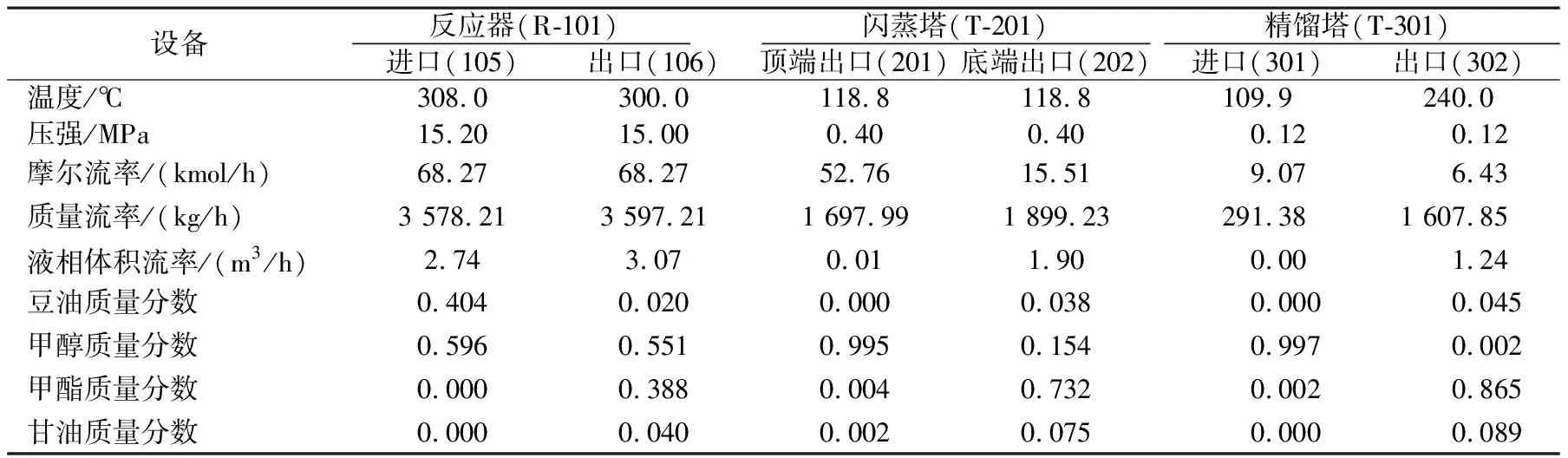

3.3.2 冷却后闪蒸 图5是冷却后闪蒸工艺的流程图(PFD).物料从反应器中出来后,先冷却至250 ℃,然后进行闪蒸,随后精馏以回收甲醇,回收的甲醇回流至混合器与原料混合.从蒸馏塔底部流出的物料经沉淀分离后得到甘油混合物和粗制生物柴油.K值模型采用NRTL,闪蒸塔采用PSRK[16]模型.闪蒸装置甲醇回收率为88.7 %,整个工艺的甲醇回收率92.7 %.对上述流程进行模拟,主要设备的物料衡算结果如表4所示.

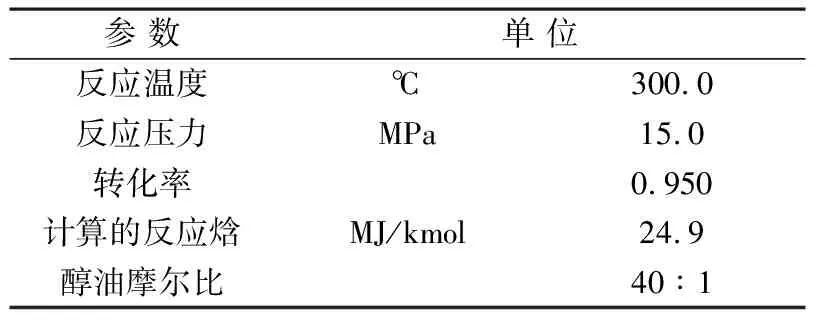

3.3.3 直接闪蒸 图6是冷却后闪蒸工艺的流程图(PFD).物料从反应器中出来后,直接进行闪蒸,随后精馏以回收甲醇,回收的甲醇回流至混合器与原料混合.从蒸馏塔底部流出的物料经沉淀分离后得到甘油混合物和粗制生物柴油.K值模型采用NRTL,闪蒸塔采用PSRK模型.闪蒸装置甲醇回收率为79.1 %,整个工艺的甲醇回收率92.8 %.对上述流程进行模拟,主要设备的物料衡算结果如表5所示.

图5 冷却后闪蒸工艺的流程示意图

表4主要设备物料衡算结果及操作条件

Table 4 Material balance results and operation conditions of the main units

设备反应器(R-101)进口(105)出口(106)闪蒸塔(T-201)进口(106A)顶端出口(201)底端出口(202)精馏塔(T-301)进口(301)出口(302)温度/℃299.0300.0250.0134.8134.8109.1250.0压强/MPa15.2015.0015.000.400.400.120.12摩尔流率/(kmol/h)68.3268.3268.3259.408.912.646.28质量流率/(kg/h)3 592.813 611.813 611.811 932.111 679.7084.731 594.96液相体积流率/(m3/h)7.798.418.490.021.550.001.21豆油质量分数0.4020.0200.0200.0000.0430.0000.045甲醇质量分数0.5940.5490.5490.9800.0530.9970.002甲酯质量分数0.0040.3910.3910.0080.8320.0020.876甘油质量分数0.0000.0400.0400.0120.0730.0000.077

图6 直接闪蒸工艺的流程图示意图

表5主要设备物料衡算结果及操作条件

Table 5 Material balance results and operation conditions of the main units

设备反应器(R-101)进口(105)出口(106)闪蒸塔(T-201)顶端出口(201)底端出口(202)精馏塔(T-301)进口(301)出口(302)温度/℃308.0300.0118.8118.8109.9240.0压强/MPa15.2015.000.400.400.120.12摩尔流率/(kmol/h)68.2768.2752.7615.519.076.43质量流率/(kg/h)3 578.213 597.211 697.991 899.23291.381 607.85液相体积流率/(m3/h)2.743.070.011.900.001.24豆油质量分数0.4040.0200.0000.0380.0000.045甲醇质量分数0.5960.5510.9950.1540.9970.002甲酯质量分数0.0000.3880.0040.7320.0020.865甘油质量分数0.0000.0400.0020.0750.0000.089

由模拟结果可知除工艺Ⅱ中闪蒸得到的甲醇纯度为98%外其他两种工艺回收得到的甲醇纯度都高于99%,闪蒸装置在不消耗能量的情况下,可以回收80%左右的甲醇,显然在节约能耗方面优于未经闪蒸的工艺.

3.4 反应器工艺参数

表6为反应器工艺参数表.

表6 反应器工艺参数

4 热量衡算

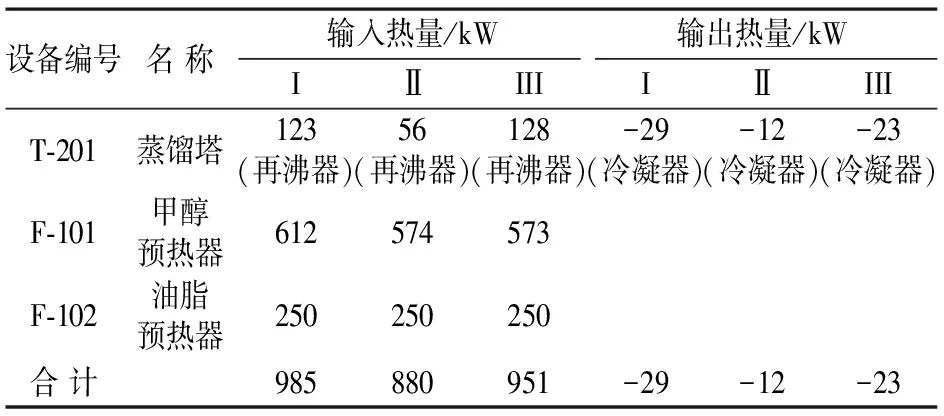

热量输入和输出选择20 ℃为基准温度,K值模型采用NRTL,焓值模型用混焓模型,即甲醇的焓值用汽化潜热计算,甘油酯、甘油及生物柴油的焓值用SRK[12]方程计算. 由于酯交换过程中具有一定的放热反应但在相关文献中缺少定量论述,在实验室观察中放热现象亦不十分明显,因此在热量衡算中反应热未作考虑.表7分别列出了三种工艺流程中主要设备所需的热量.

表7 热量衡算结果

由表7可知,工艺I消耗的能量最高,工艺III次之,而冷却后闪蒸的工艺能耗最低,较工艺I可节约10.7%的热量.

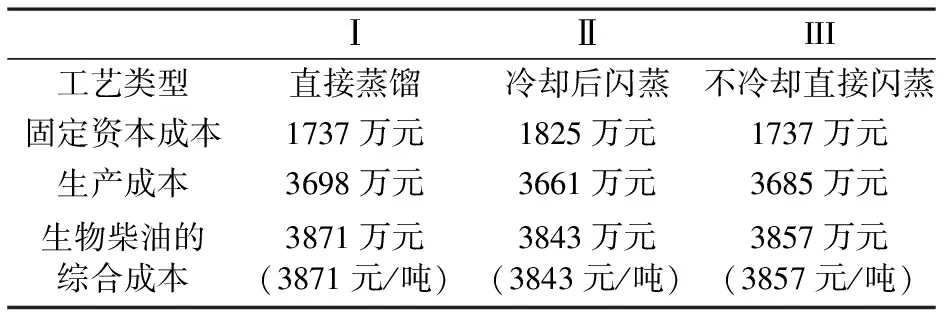

5 经济评价

除了生产装置与工艺设计外,经济可行性也是装置评估中的重大因素.这样对生物柴油生产工艺评估的最好方式是从技术和经济性两方面的观点来看待的.

在当前的研究中,“经济评价”指的是固定资本成本,生产成本及生物柴油的综合成本.CHEMCAD是用因子法[17](亦称系数法)估算整个工艺生产装置的总投资.因子法以拟建装置(项目)的设备费为基础,根据已建成同类装置统计而得的建筑工程费、安装工程费、其他费用等占设备费的百分比为依据,计算出相应的建筑工程费、安装工程费、其他费用等,其费用的总和即为装置(项目)的投资.

就化工过程而言,假设设备出厂价格E为100%,其安装材料、管道、混凝土、钢结构、仪表、电气、保温、涂料的费用占设备出厂价格E的某一百分比.各项安装材料费用所占百分比之和加上设备出厂价格100%,称作安装因子,用设备出厂价格E乘以安装因子,就可得出安装费用.本实验通过软件对各工艺进行设备设计与选型,选用合适的材质,输入安装因子和当年的成本指数,即可估算出各设备的安装费用.综合各主要设备的安装费用即得出总的建设投资.经济评价过程中,反应器的材质选用304不锈钢,水泵选用不锈钢材质,其他设备采用碳钢.

简而言之,关于原料及劳动力的所有费用属于生产成本.本研究中,生产操作工人按照每8小时/班测算,一天可以生产3班,每班操作人员约5~6名,操作工工资为30 000元/年.综合成本包括生产成本及折旧费,生产成本包括原料及人工费,折旧费按照固定投资的10%计算.如表8所示.

表8 经济评价结果

注:原料采用废煎炸油,价格按3 000元/吨计算.

6 结 语

a. 本实验比较了以大豆油为原料的,用超临界酯交换方法生产生物柴油的三种不同工艺,在醇油比40∶1,大豆油转化率95%;酯交换反应温度300 ℃,反应压力15 MPa 的条件下,对于未引进闪蒸装置、冷却后闪蒸及不冷却直接闪蒸三种工艺,对10 000 t/a生产线进行了热量衡算与经济评价.

b.计算结果表明,在超临界甲醇法制备生物柴油时,比较本实验描述的三种工艺,采用冷却后闪蒸的工艺能耗最少,闪蒸装置甲醇回收率为88.7%,生产10 000 t生物柴油可节约10.7%的能量,此工艺在购置设备方面较其他两种工艺费用高,但综合成本仍是最低的.

参考文献:

[1]郑州天空能源科技有限公司.生物柴油生产装置设计手册[M].郑州:中国生物柴油网,2006:40-58.

[2]肖建华,王存文,吴元欣,等.生物柴油的超临界制备工艺研究[J].中国油脂,2005,30(12):57-60

[3]陈文,王存文,王为国,等.菜籽油与超临界甲醇原位-酯交换反应制备生物柴油[J].应用化学,2006,23(12):1332-1335

[4]Wang Cun Wen, Zhou Jun Feng, Chen Wen, et al. Effect of weak acid catalysts on trans-esterification of soybean oil in supercritical methanol [J].Energy & Fuel,2008,22,3479-3483.

[5]Chen Wen,Wang Cun Wen,Ying Wei Yong. Continuous production of biodiesel via supercritical and trans-esterification in tubular reactor. Part 1:the thermophysical and transitive properties of supercritical methanol [J].Energy & Fuels,2009,23:526-532.

[6]赵安民,王存文,汪铁林,等.甲醇-大豆油二组分物系临界参数的计算及其运用[J].石油化工,2008,37(12):289-1293.

[7]汪铁林,王存文,赵安民,等.超临界连续化制备生物柴油单管扩大实验研究[J].现代化工,2008,28(12):71-75.

[8]Kasteren J M N V, Nisworo A P. A process model to estimate the cost[J].Resources, Conservation and Recycling,2007,28(5):442-458.

[9]Zhang Yi .Design and economic assessment of biodiesel production from waste cooking oil[D].Ottawa :University of Ottawa,2002.

[10] Susana E, Tiziana F,Susana B,et al. Phase equilibria in mixtures of fatty oils and derivatives with near critical fluids using the GC-EOS model[J].Supercritical Fluids,2002, 23:91-102.

[11]唐正姣,王存文,王为国,等.近临界状态下甲醇-大豆油液液相平衡数据的测定与关联[J].化学与生物工程,2008, 25(11):11-14.

[12]董新法.物性估算原理及计算机计算[M].北京:化学工业出版社,2007:140-237.

[13]陈洁.油脂化学[M]. 北京:化学工业出版社,2004:45-49.

[14]武向红,郑丹星,何信菊,等.微量量热法测定生物柴油和菜籽油的比热容[J].工程热物理学报,2007,28(5):737-740.

[15]Sheng Zheng.Biodiesel production from waste frying oil: conversion monitoring and modeling [D]. Ottawa :University of Ottawa,2003.

[16]Horstmann S,Fischer K,Gmehling J. PSRK group contribution equation of state:revision and extension III[J].Fluid Phase Equilibria,2000,167:173-186.

[17]江浩,李铭.ASPEN PLUS成本估算与经济评价系统及其应用[J].油气田地面工程,1995,14(1):55-57.