核电厂汽轮机油颗粒度异常情况分析

2010-05-23秦建华

徐 燕,秦建华

(核电秦山联营有限公司,浙江 海盐 314300)

汽轮机油是电力系统中重要的润滑介质,在汽轮机的轴承中起润滑、冷却、冲洗、减振、密封作用。

秦山第二核电厂(简称“我厂”)一台600 MW的机组,汽轮机润滑和密封系统用油量共为45 t汽轮机润滑油。加上必需的备用油量,用油量就会更大。因此,需要运行汽轮机油具有各项良好的性能,汽轮机油质量的好坏,会直接影响汽轮机组的安全经济运行。这就要求我们能对汽轮机油的各项物理、化学性质进行分析,从而发现油质发生变化的原因,以便制定针对性的措施,确保汽轮机用油的品质。

我厂1号机组已经运行6年左右,2号机组运行了4年左右,汽轮机油油质总体情况控制良好。但随着机组运行年数的增加,机件设备磨损情况慢慢出现、油液本身也在不断老化中,出现了一些油质异常状况。

1 异常情况介绍

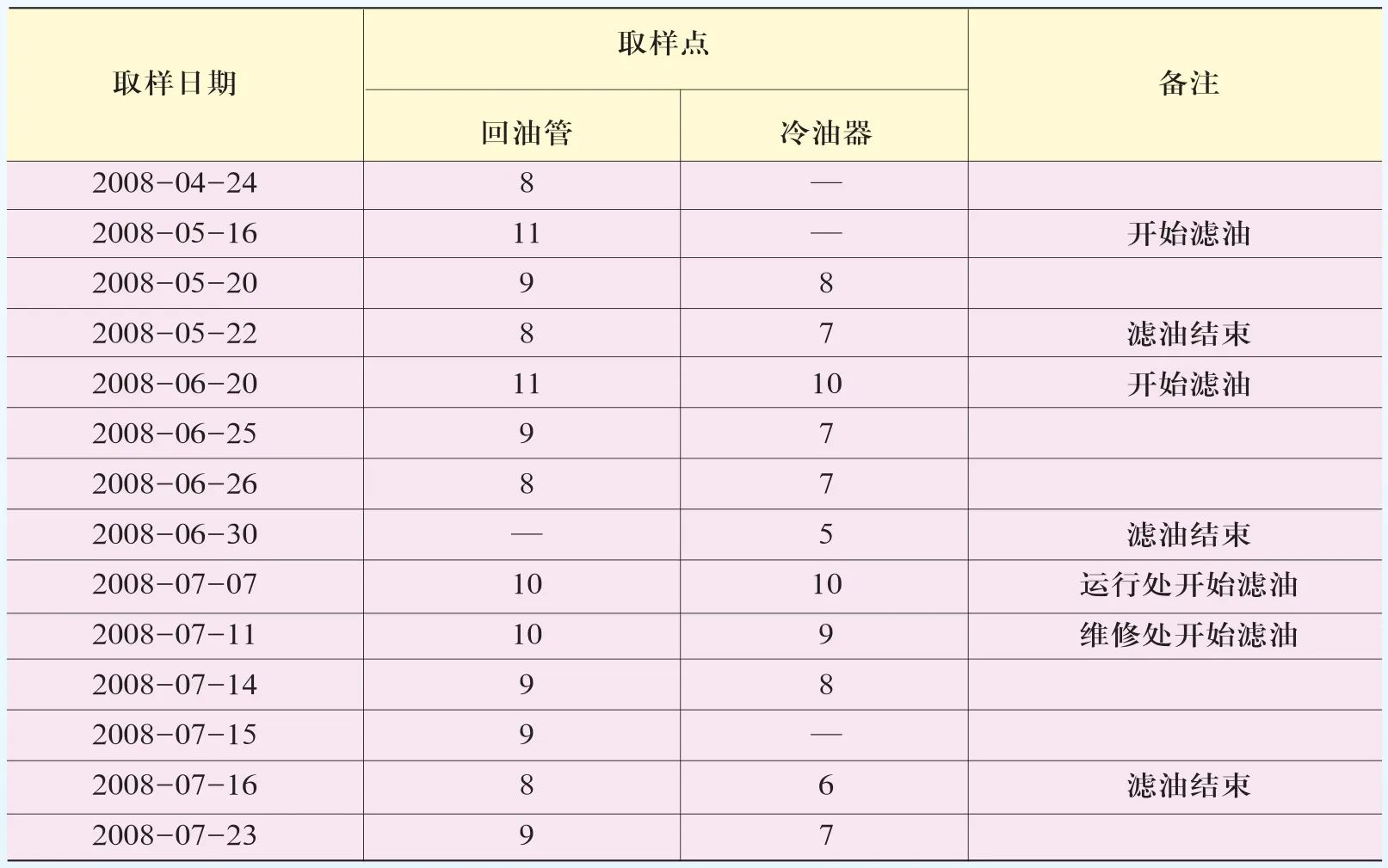

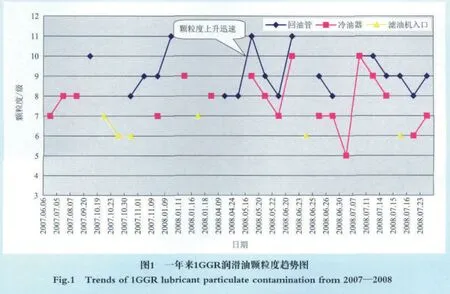

从2008年4月开始,1号机组汽轮机润滑油(简称“1G G R”)出现颗粒度上升较快的现象:基本上是不到一个月,油液的颗粒度从规范值NAS 8级以内上升到10级以上。2008年4至7月,颗粒度分析结果见表1,2007—2008年的1GGR润滑油颗粒度分析结果及其趋势见图1。

表1 2008年4月至7月1GGR颗粒度(级)分析结果Table1 Analysis for 1 GGR particulate contamination during April~July 2008

发现问题后,油质监督人员将监督频率由原先的3个月一次,改为2周一次。发现颗粒度超标,及时安排滤油。根据油质变化情况,适当调整取样频度。

我厂在线滤油采用的是PALL公司HVP-2703滤油机,可以过滤水分、颗粒度,颗粒度滤芯是5 μm的,运行人员每月定期启动一次,每次运行4 d,启动和停运时的油质一般不取样监测。离线滤油机是PALL公司PFC-8314滤油机,维修人员根据化学油质分析结果,在需要滤油时安排其启动,可以过滤水分、颗粒度,颗粒度滤芯为3 μm。化学人员根据国标GB/T 7596—2000关于运行汽机润滑油的要求,对GGR润滑油颗粒度每3个月取样分析一次。此次颗粒度上升迅速的情况,以前从来没有出现过,因此化学人员提高了监督频率,以便能及时确认和查找油系统的污染情况和来源。

2 原因查找

颗粒度也就是颗粒污染浓度,监测的是浸入油中,不溶于油的颗粒状物质,如焊渣、氧化皮、金属屑、砂粒、灰尘等。对于正常运行的油系统来说,其中的污染物的来源主要有两个方面:一是系统外污染物通过轴封和各种孔隙进入;二是内部产生的污染物,包括水、金属磨损颗粒及油液氧化产物等。这些污染物都会降低GGR润滑油的润滑、抗泡沫等性能,可引起调速系统卡涩,机组转动部位(轴承、轴瓦)的磨损,严重时会引起机组飞车等事故,严重地威胁机组安全运行。所以,汽轮机油运行中消除污染是必须进行的工作。

2.1 金属分析

颗粒度异常升高可能的原因之一是设备内部出现磨蚀,为此需要对异常油样进行金属含量分析。

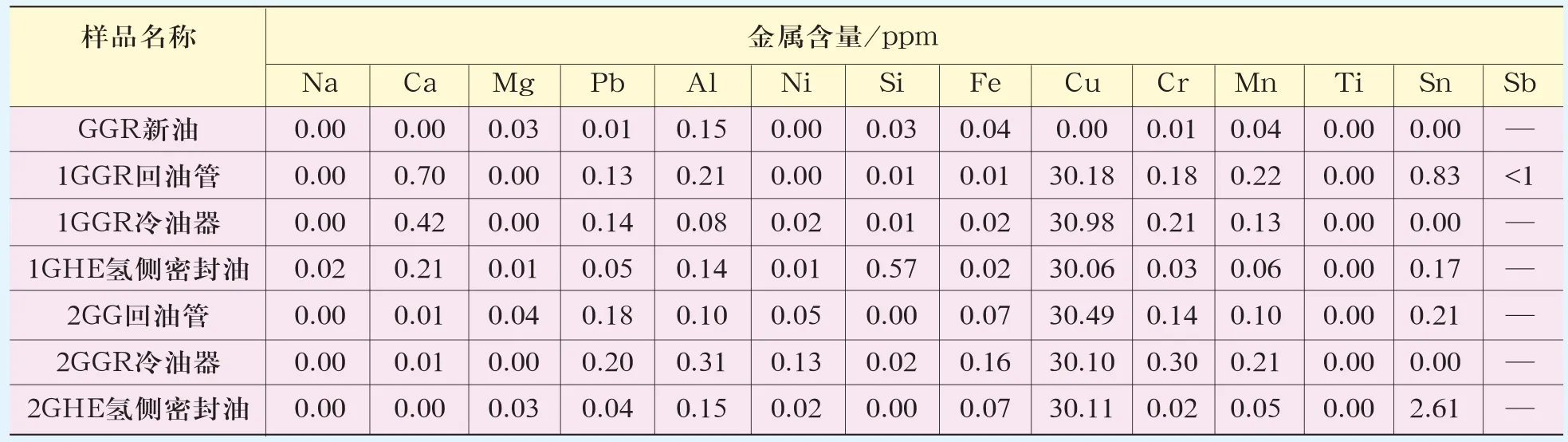

为了确定金属含量是否异常,2008年7月7日同时取样分析运行中的2GGR油(颗粒度<8级且没有出现颗粒度上升迅速的情况)、1/2GHE氢侧密封油、GGR新油的金属成分和含量与1GGR油作对比。具体分析结果见表2。

表2 汽轮机油金属含量分析结果Table 2 Metal content analysis of turbine oil

从以上分析结果看,GGR新油的所有金属含量都接近于零。而所有运行汽轮机油中Cu质量分数都在30 ppm(1 ppm=10-6)左右,其他金属含量都很低,由于2GGR润滑油没有出现颗粒度异常升高的情况。因此,可以基本排除金属含量高,即磨损导致1GGR润滑油颗粒度升高迅速这一猜测。

2.2 铁谱分析

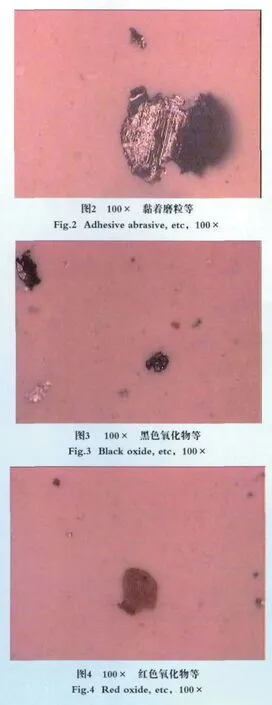

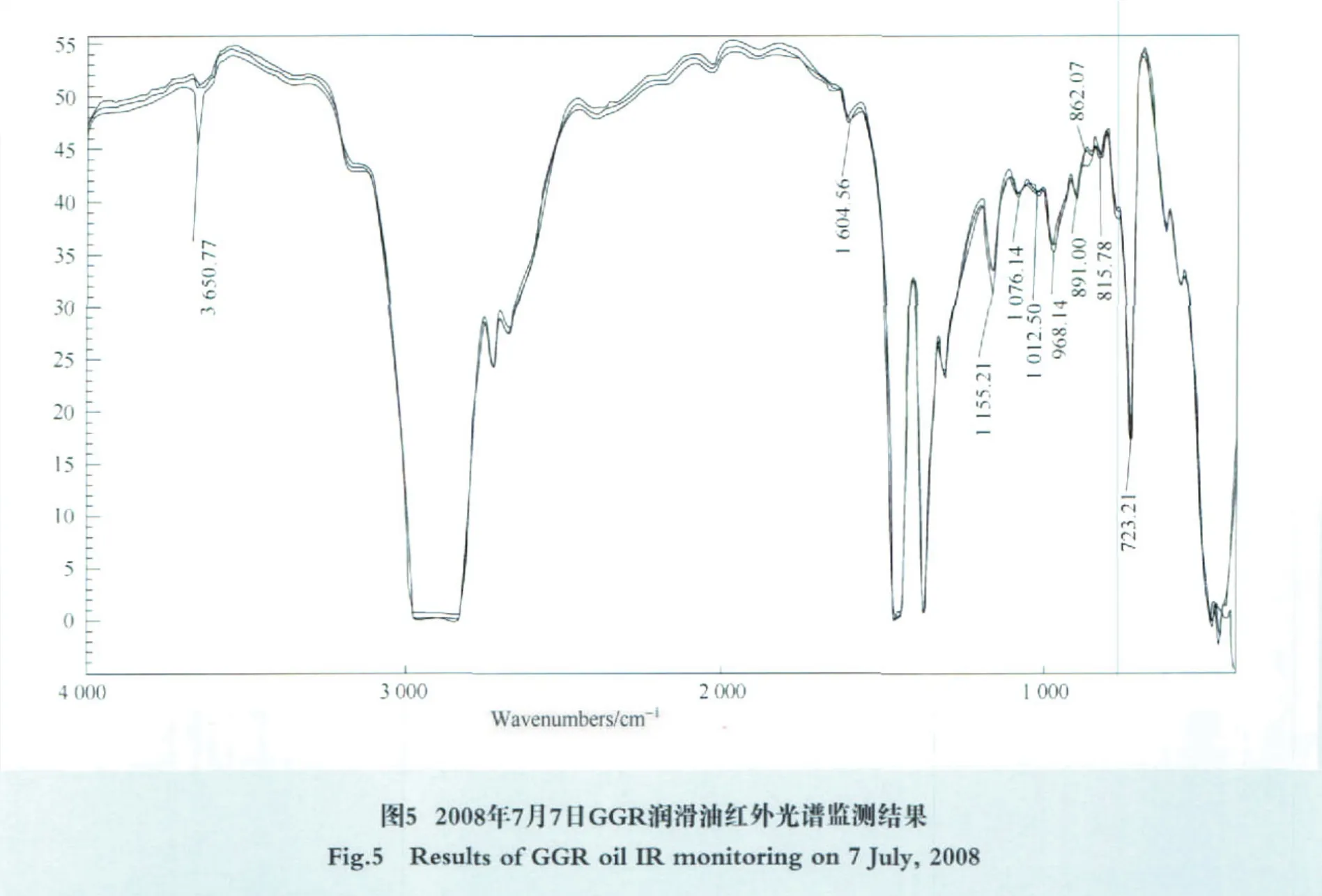

铁谱分析可通过观察油中的微粒的形态、分布情况、大小、数量和表面形貌等特征,来判断设备运动零部件的磨损状态和部位。图2至图4是2008年7月7日的1GGR回油管润滑油的铁谱分析结果。方法是取50 mL样品,用0.8 μm孔径滤膜过滤,将过滤后得到的滤渣制成谱片,在铁谱显微镜下观察。分析结果表明油中有个别小尺寸金属磨粒,少量小于320 μm的黏着磨粒,少量数十至数百微米的黑色氧化物、个别红色氧化物和个别纤维等。由此可见,设备存在磨损,但是颗粒数不多,进一步证明磨损应该不是引起颗粒度异常上升的主要原因。

2.3 红外光谱分析

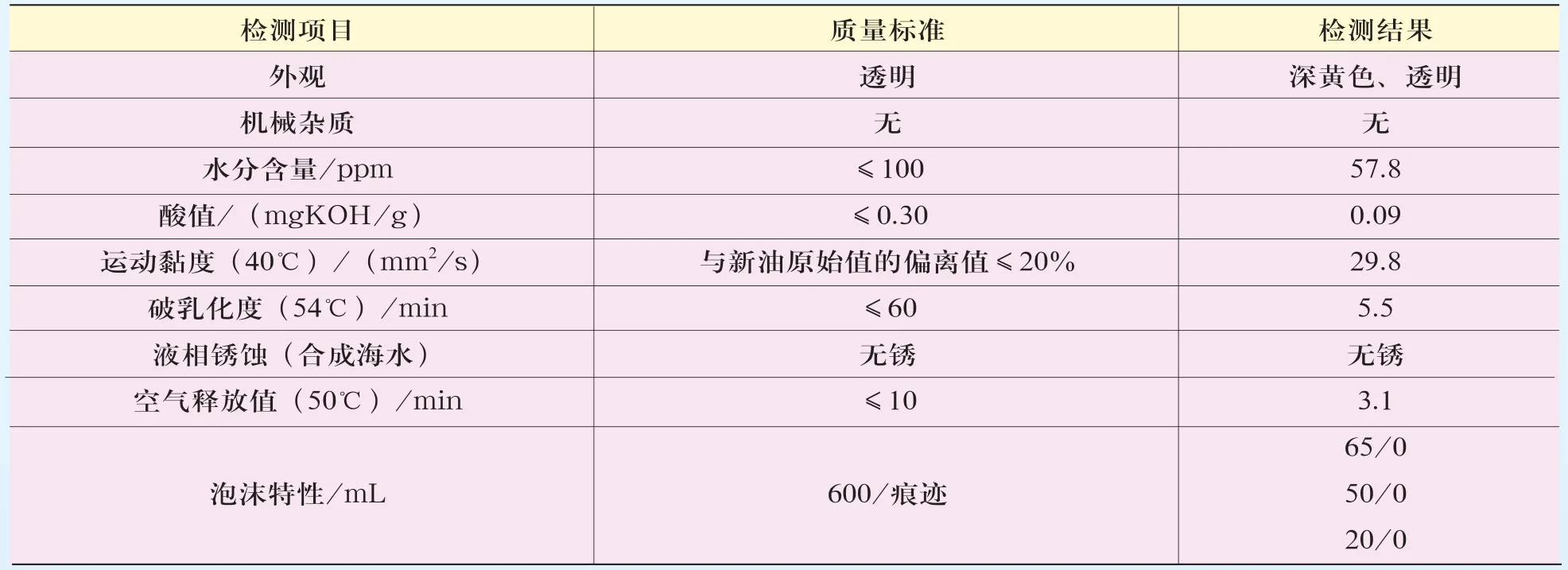

将1GGR回油管润滑油和GGR新油及2GGR回油管润滑油分别进行红外光谱分析,然后组合到同一张图上进行比较,发现3个样品的特征光谱曲线几乎完全重合。说明1GGR和2GGR运行润滑油的基团几乎没有被改变,说明这二者的老化程度还不是很深,不应该是氧化产物引起颗粒度升高。具体情况见图5。

2.4 油质理化性能指标全分析

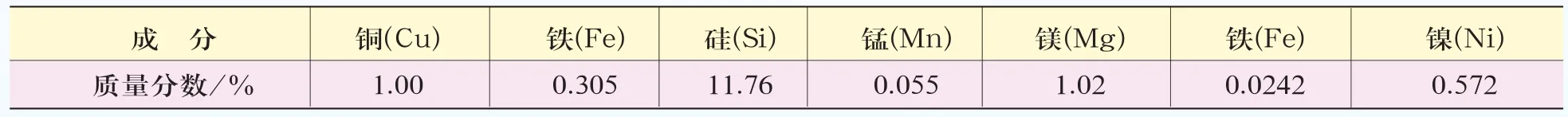

目前,1GGR润滑油的使用年限还不到6年,而一般汽轮机油的寿命为15~20年。为了确定油液的老化程度。对1GGR润滑油进行了油质全分析,结果如表3。

从分析结果看,说明油液很健康,不存在油液老化产生氧化产物导致颗粒度升高迅速这一现象,即颗粒度升高不是油液本身老化所致。

3 总结

从以上分析结果看,1GGR系统的设备磨损和油质老化都处于较正常的状况,不是引起“颗粒度迅速升高”的主要原因,即排除了“迅速增加的颗粒”来自于系统内部产生的污染物这一可能因素。因此,大量外界污染物进入1GGR系统的可能性较大。我们需要从查找系统的密封性,调节设备运行工况等方面入手,来查找原因。未查找到原因之前对主油箱、轴承周围环境进行清洁,防止粉尘、机械杂质进入润滑油系统。

4 分析展望

在查找颗粒来源的过程中,产生了一些延伸问题,为了使设备用油更优化,油质管理更完善,我们做了如下的工作和思考。

4.1 追踪铜材磨损部位

从铁谱分析看,虽然磨损颗粒并不多。但是,油中确实存在一些大颗粒的磨损情况,也许会对汽轮机振动高产生贡献,需要查找磨损部位,消除机组磨损状况。

表3 2008年7月7日1GGR润滑油油质全分析Table 3 Full analysis for the oiliness of 1GGR lubricant oil on 7 July, 2008

因此,对于此次GGR润滑油Cu含量较高的现象,查阅了相关设备材料方面的资料,发现该系统中主要是冷油器、GHE的交流和直流泵、汽轮机轴瓦、汽轮机轴瓦的外油挡、GGR001PO~010PO中有含铜材料。

(1)如果是冷油器中的材料磨蚀产生Cu,则在该处的所取样品Cu质量分数会明显高于其他部位样品的Cu质量分数。但从表2的分析结果看,Cu质量分数在整个GGR油系统中是均匀分布的。因此,冷油器材料磨蚀的可能性不大。

(2)GHE的交流和直流泵中的轴瓦套材料全部为ZL-109,其主要成分为Si,具体成分见表4。

表4 ZL-109成分及其质量分数Table 4 ZL-109 composition and it mass fraction

与冷油器的情况相同,即G H E处的样品的Cu质量分数与系统其他部位差不多,而且Si含量也几乎没有。因此,GHE的泵磨蚀的可能性也不大。

轴瓦的材料是锡基巴氏合金,其主要成分是锡、铜和锑,具体含量见表5。

表5 汽轮机轴瓦巴氏合金材料含量分布Table 5 Steam turbine Vajpayee's alloy content distribution

从金属分析结果看(见表2),作为巴氏合金的另两个主要成分锡(Sn)和锑(Sb)的含量都小于1 p p m。因此,轴瓦磨损的可能性也不大。

汽轮机轴瓦的外油挡是用Cu制作的,如果汽轮机轴系与外油挡发生碰磨,可能会致使GGR油系统内的Cu出现变化。另外,GGR系统内的泵有部分材料含铜,泵转动摩擦,可能导致Cu的质量分数出现变化。这些都需要进一步观察。

4.2 滤油记录

建议对滤油的时间和相关操作(更换滤芯等)进行专项记录,便于分析滤油效率和保存较为完整的油处理历史记录,对油质管理和设备管理有益。

[1] 温念珠,等.电力用油实用技术[M].北京:中国水利水电出版社,1998.

[2] 中国电力企业联合会标准化部.电力工业标准汇编:火电卷6—电厂化学(下册)[M].北京:中国电力出版社,1996.

[3] 肖纪美,曹楚南.材料腐蚀学原理[M].北京:化学工业出版社,2002,9.