风扇增压级整体鼓筒数控车加工技术研究

2010-05-07何东敏

朱 颖 何东敏

(沈阳黎明航发集团公司转包与民机事业部,辽宁 沈阳 110000)

0 引言

CFM56-5B涡扇发动机具有大函道比,高推力的特点,主要装配在A319,A320,A321飞机上,增压级整体鼓筒件作为关键核心转子件,主要作用是为发动机提供大的外函推力,CFM56-5B增压级鼓筒是公司承揽的法国SNECMA公司的转包新件,也是公司所承担的第一个核心转子转包件,该零件的加工是对现有制造水平的一个挑战,也是提升制造能力的契机,本文主要介绍了零件数控加工中的技术问题的处理及结论。

1 零件的结构、材料特点及加工工艺性

该零件的材料相当于国产材料钛合金TC4,因为钛合金化学亲和力强,导热性差并且强度高,在加工中会使切削温度大幅提高、刀具磨损加剧,因此成为切削加工性较差的难加工材料。作为整体鼓筒件结构上有四级环型燕尾槽,四级燕尾槽工作面上的面轮廓度只有0.04mm,并且还必须保证倾斜度在0.025mm之内,盘鼓最大直径为Φ804mm,零件整体高度为近470mm,鼓筒壁厚最小厚度只有2mm,同时零件外型面有四组封严篦齿,篦齿外径的尺寸公差在0.1mm之内,作为大直径薄壁零件,零件的数控加工过程直接影响到零件的最终交付质量。

图1 零件照片

2 零件工艺过程设计

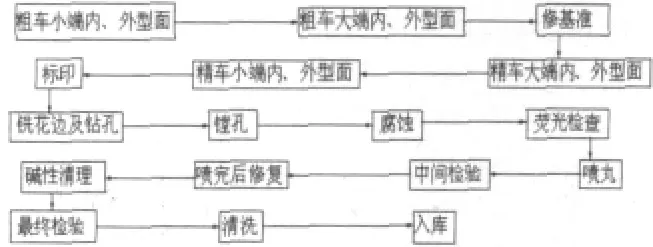

2.1 主要的加工工艺路线如下:

该零件的毛料为整体精化料,毛料已经进行了超声波检查,零件受超声波检查型面的影响,型面简单,但尺寸的余量不均匀,需要在粗车工序中去除零件各处大的不均余量。

图2 工艺路线图

针对零件结构特点,车加工工序尽量集中,保证有壁厚要求的内外型面尽量在同一工序中进行加工,并且保证零件在加工中的加工刚性尽量最好。这样的安排可以保证零件在加工过程中所拥有最佳的刚性。针对该零件型面复杂、余量比较大的特点,各型面的加工均分为粗加工和精加工两部分,对余量大的型面,改变传统的沿型面走刀方式,避免因为型面各处余量不均匀易引起加工中的弹性变形的不足,采用径向走刀的方式,先加工去掉型面余量大的部分,为精加工留出均匀的小的加工余量,再采用沿型面走刀的方式,精加工各型面。

在加工过程中针对零件结构薄弱的特点,切削加工钛合金应选择刚性好、功率大、具有大的变速范围和进给范围的机床,以便于调整切削参数。钛合金导热系数很小,容易造成刀具温度很高,使刀尖急剧磨损,因此在零件加工过程中必须考虑降低切削区域的温度,保证冷却液充足,压力足够。

3 关键工艺技术问题及解决途径

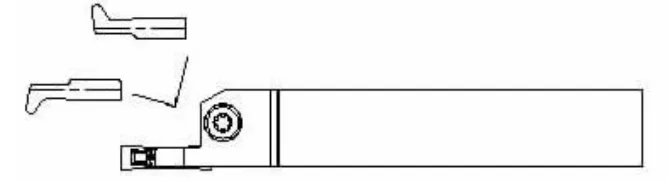

3.1 周向四级环行燕尾槽的加工

1~4 级环形燕尾槽的加工是该件需要重点控制的工作环节,各级槽型工作面的面轮廓度为0.04,倾斜度0.025。传统的焊接刀具精度保证不了加工的尺寸要求,因此四级环槽定制了专用的成型刀具,所用刀杆为标准刀杆,而刀片为非标刀片,分为R及L两种刀片,分别加工上、下槽型面。刀片刃部设计成三面刃,在同一个数控程序中可以实现半封闭槽型的一次加工,避免产生多余的接刀。在数控程序编制时,上下槽型加工时通过程序中控制槽肩尺寸来间接保证整体槽型在公差带范围内。

图3 燕尾槽机夹刀具

3.2 数控加工中尺寸精度的保证

零件型面复杂、尺寸多、精度高。在数控加工中,会有很多尺寸在加工过程中不能直接测量,解决尺寸检测及保证的问题,是数控车加工中应特别关注的问题,针对这些不易测量的尺寸,在编制数控程序中,充分发挥数控系统的优势,考虑将能直接测量的尺寸与不能测量的尺寸,在同一程序中进行加工,通过控制能测量尺寸的实际值来间接控制不能直接测量的尺寸,以控制公差较小尺寸间接控制相对公差大的其他尺寸,解决了型面复杂不容易检测的问题,同时也减少加工中测量时间。特别是四组外篦齿,受所在位置轴向高度的影响,测具检测有一定的误差,对测具的制造能力要求很高,为此编制一个数控程序,将所有的篦齿外径与一处易检测的外径在一次走刀中连接起来,通过控制可检的外径值来控制篦齿的外径加工尺寸。

3.3 车加工中变形控制

该零件大直径薄壁的特点决定着加工中存在着一定的变形,零件的变形导致切削力的波动,这易引起系统振动。这些振动的振幅,会直接影响到零件的加工精度。因此钛合金零件的加工必须保证零件刚性足够,在整个加工方案的制定过程中,充分考虑零件处于最佳的刚性状态

3.3.1 粗车过程中对变形的控制

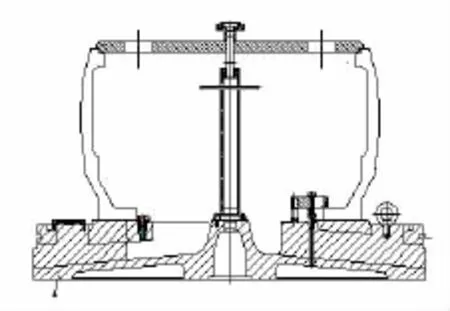

该工序加工中所去余量最大处近17mm,将使零件承受较大的切削力,为此零件装夹必须牢固,防止加工中发生串动。使用原有内腔端面8点压紧的同时,在零件上端面增加了一个大压盖,该大压盖固定于夹具底座上,采用轴向拉紧力连接,使零件与夹具连成一个整体,增强整个加工系统的刚性。

图4 压盖压紧示意图

3.3.2 精车过程中对变形的控制

在精车零件小端时,因为该零件整体高度可达462mm,零件中、下段的鼓筒壁厚只有3mm,零件整体刚性较差。加工时零件下段根基比较薄弱,易产生振动。经过反复试验推敲,最终制定了下图所示中的定位夹紧方式。夹具上的支承面选择在零件的中间段的端面上,零件整体的悬空高度下降,弥补了零件中、下段空虚的不足。

图5 中间支撑夹具示意图

精车零件大端内外型面为关键的精加工工序,加工的型面较多,尺寸精度要求也较高。该工序加工过程中零件的整体刚性较弱,因此制定减振方案,制造了专用的内、外型面减振夹具。

内腔减振夹具主要支承整个鼓筒件上两处相对薄弱的鼓筒壁,该两处鼓筒壁厚车后只有2,减振部分采用分瓣结构,采用大的扇形块结构,与零件接触面设计成与零件的内腔尺寸接近,保证与零件最有效的接触。接触部位采用较软材质的橡胶管做成,可以起到缓冲加工中的振动及辅助支承零件的作用。在精车过程中通过使用辅助支承夹具,提高零件的整体抗振能力,减少了加工过程中零件的加工变形,为保证加工后的尺寸满足零件最终要求的尺寸精度和形状精度要求,提供了保障。

4 结论

综上所述,增压器转子的加工能力虽然代表着第三代发动机的制造水平,对于我们的制造水平是一个挑战,但只要针对零件的具体特点,安排合理的加工路线,编制正确的数控程序,使用必要的辅助工装,实施有效地过程控制,我们完全可以掌握该项制造技术,并也为其他类似零件的加工拓展了思路,积累了经验。

[1]仲玉斌.发动机薄壁零件的加工.航空工艺技术.1990,4

[2]宣安光.现代制造技术与数控加工设备的发展.杭州机械.2000,3-4

[3]工程材料实用手册编辑委员会编.工程材料实用手册.北京:中国标准出版社,1989

[4]王运巧,梅中义,范玉青.航空薄壁结构件数控加工变形控制研究.现代制造工程.2005,1