T-VRC技术在啤酒生产工艺中的应用

2010-04-13乔立恩

乔立恩

(三得利啤酒(上海)有限公司,上海201112)

糖化麦汁煮沸是啤酒酿造过程中能耗最高的工序,啤酒生产中有40%~50%的蒸汽热能消耗在糖化车间,占整个啤酒厂蒸汽耗量的35%。麦汁煮沸时产生的二次蒸汽如果直接排放至大气,不仅浪费许多热量,也对周围环境造成一定的污染。三得利啤酒(上海)有限公司的糖化有老糖化和新糖化两个工段,其中新糖化工段的麦汁产量占整个麦汁产量的75%,煮沸阶段的蒸汽用量很大,平均每锅麦汁煮沸耗用蒸汽高达8.04 t,煮沸时每锅产生的二次蒸汽蒸发量为7.80 t,新糖化年平均麦汁煮沸次数为2023次,年蒸汽用量高达16 268 t,二次蒸汽蒸发量为15 779 t,排出的二次蒸汽的汽化潜热为2 269 k J/kg,新糖化工段的余热利用潜力非常可观。

三得利公司的热能需求主要集中在麦汁煮沸工序及各车间的热水制备工序,其中麦汁在煮沸锅内煮沸可以分为麦汁加热升温和麦汁煮沸蒸发两个阶段;从中间槽送过来的75.6 t麦汁,首先在煮沸锅内从76℃被加热到100℃,计算结果表明吸热量高达7 597 MJ,然后麦汁被煮沸,平均煮沸蒸发量为7.8 t,根据二次蒸汽的汽化潜热,可计算出煮沸阶段总吸热量17 612 M J。各车间的热水制备主要用在管道清洗(CIP)和CIP站换水等中,糖化、发酵、过滤、包装等车间的热水使用量高达22 000 t,但连续8 h内热水最大使用量小于100 t。由于新糖化煮沸锅的蒸汽耗量占整个新糖化工段蒸汽用量的55%,结合全厂的用能情况,公司决定对新糖化煮沸产生的二次蒸汽进行有效回收利用,在保证煮沸工艺质量的情况下,充分利用二次蒸汽的余热,达到节能减排的目的。

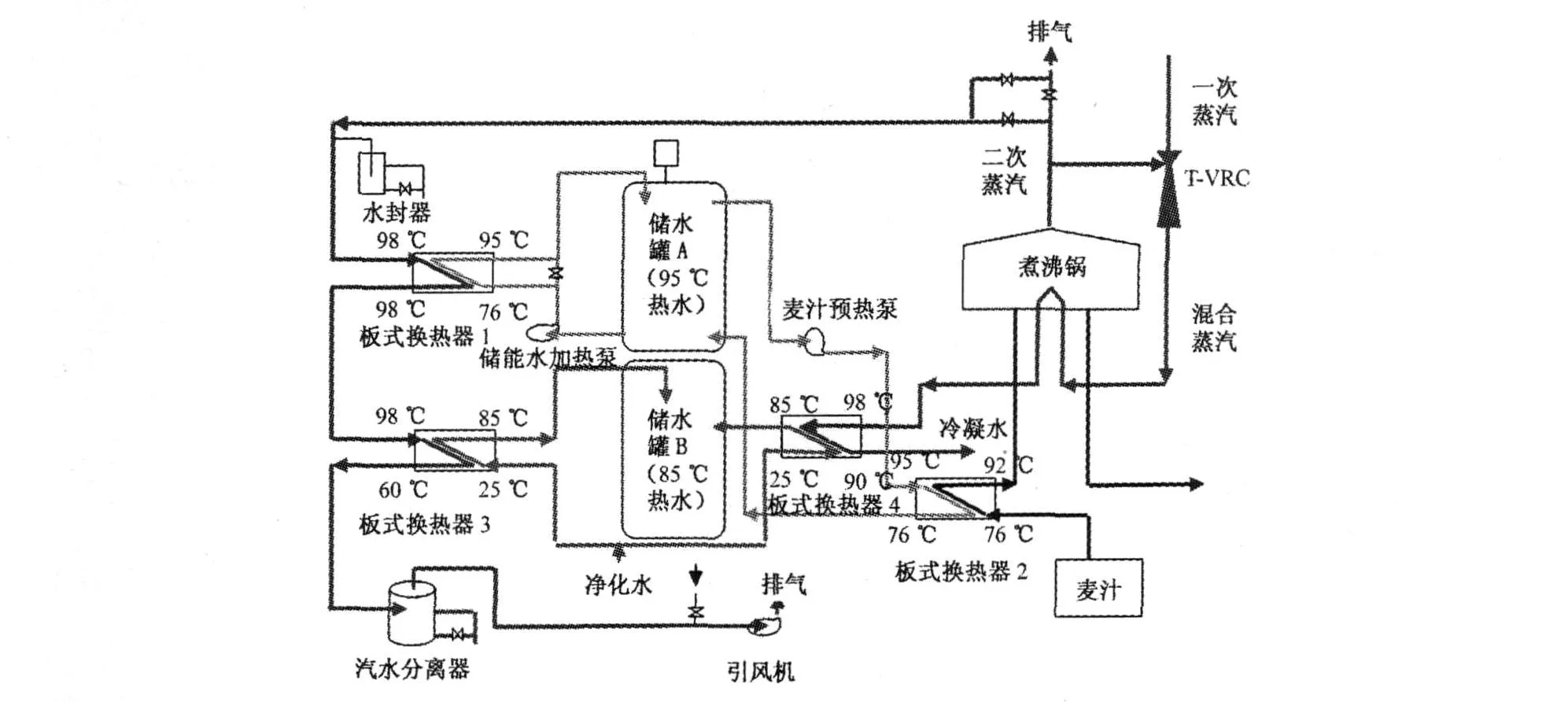

图1是二次蒸汽回收利用系统流程图,二次蒸汽回收的利用包括了三个途径。第一路二次蒸汽通过板式换热器1把100m3储水罐A的水从76℃加热到95℃,加热能力120 m3/h,该路热水主要用于麦汁预热,95℃的热水通过麦汁预热板式换热器2把76℃的麦汁加热到92℃,预热时间约25 m in,该阶段吸收热量5 064MJ,回用二次蒸汽2.23 t,可有效减少麦汁升温期间的蒸汽耗用量。第二路利用来自煮沸锅的二次蒸汽和来自煮沸锅混合蒸汽冷凝水,分别通过板式换热器4把100 m3储水罐B中的常温净化水从25℃加热至85℃,加热能力50m3/h,该路热水主要用于糖化、过滤、发酵、包装的管道CIP清洗工序,多余水量可供食堂和浴室使用,该阶段由于各用户点的用热时间不一致,取平均吸热量2 512 M J,回用二次蒸汽1.11 t。第三路二次蒸汽通过自动控制热压机(简称T-VRC)装置,与一次蒸汽形成混合蒸汽,然后再用于麦汁煮沸,该阶段吸收热量4 538M J,回用二次蒸汽2 t。该路系统二次蒸汽边产生边利用,不存在利用的滞后性,利用效率高,节能收益显著。

图1 二次蒸汽回收利用系统流程图

改造采用的进口自动控制热压机(T-VRC) 40JC-A 0,驱动蒸汽的压力0.6 MPa,流量4.5 t/h,驱动口直径125 mm;吸入蒸汽的压力0.0 MPa,流量2.0 t/h,吸入口直径200 mm;吐出蒸汽的压力0.1 MPa,流量6.5 t/h,吐出口直径250mm。在吐出蒸汽流量不变的情况下,吸入蒸汽压力具有一定的调节作用(1.5~3.0 t/h)。0.6 MPa一次蒸汽(驱动蒸汽)进入 T-VRC和二次蒸汽充分混合后,经过盘管加热麦汁煮沸。当麦汁加热至100℃泛汽后,VRC自动启动参与麦汁煮沸,通过T-VRC性能曲线图分析,T-VRC的吐出蒸汽流量6~7 t/h,吐出蒸汽圧力0.10~0.15 MPa,驱动蒸汽圧力0.6 MPa,吸入蒸汽圧力0.0MPa,吸入比(总混合蒸汽:二次蒸汽):1.5~3.0,取吸入比平均值2.25,即煮沸锅一锅可利用2 t二次蒸汽,二次蒸汽年利用量4 046 t。

改造后,新糖化麦汁煮沸阶段一次蒸汽用量大幅下降,同时高温热水系统制备,有效补充了其他生产工段的热水供应系统,全厂热能利用率得到提高。二次蒸汽回收利用改造实施完成后,在麦汁煮沸工艺参数不变的情况下,改造后酿造工段的汽耗节约了26%,公司的总汽耗节约了19%,按全年用汽量80 024 t和蒸汽单价126元/t计算,公司可以减少蒸汽成本192万元;改造项目的总投资为355万元,二年即可收回投资。