牛骨蛋白酶解工艺条件的优化

2010-03-25谭贝妮马美湖

谭贝妮,马美湖*,魏 涛

(华中农业大学肉类科学研究所,湖北 武汉 430070)

牛骨蛋白酶解工艺条件的优化

谭贝妮,马美湖*,魏 涛

(华中农业大学肉类科学研究所,湖北 武汉 430070)

以水解度和氮收率为指标,研究酶制剂种类、底物质量浓度、加酶量、酶解时间、pH值及酶解温度对牛骨酶解工艺的影响,并采用二次正交旋转组合设计进行工艺优化,得到最佳优化工艺条件:确定木瓜蛋白酶作为试验用酶、底物质量浓度1g/100mL、加酶量6000U/g、酶解温度60℃、pH6.5、酶解时间3h。在该条件下制备的酶解产物水解度可达26.27%。考虑到酶解后固形物的产率,选取底物质量浓度为5g/100mL进行工艺试验,根据回归方程可得水解度的理论值为18.33%。经反复实验证实,在5g/100mL的底物质量浓度条件下,牛骨酶解产物水解度可达16.5%~20%,氮收率可达84.5%~92%。

牛骨;利用;酶解条件;二次正交旋转组合设计

我国肉类年总产量在世界居于第一位,但每年也产生大量的畜禽屠宰下脚料,其中鲜骨达两千万吨,大多数销路不佳,且价格较低。这些骨头大多没有得到充分利用,不仅造成了巨大的浪费,还会因骨头富含的营养物质易于腐败而造成严重的环境污染[1]。研究发现,牛骨所含营养素非常丰富,其蛋白质和脂肪含量与肉类相似。牛骨中蛋白质和脂肪含量分别为11.5%和8.5%,牛肉中分别为18.0%和16.4%。骨中含有构成蛋白质的所有氨基酸,且比例均衡、必需氨基酸水平高,属于优质蛋白[2-3]。人类利用蛋白酶水解蛋白质生产食品和调味料已有悠久的历史,但直到1783年,Adler-Nissen[4]对胃消化的研究才拉开了人类研究蛋白酶水解的序幕。

酶解法是一种新兴的动物蛋白水解液的生产方法,与已有的化学法和物理法相比,酶解法具有定向、易控、温和等优点,因此人们对酶法生产动物蛋白质水解液的研究开始重视。许多学者对蛋白酶及蛋白酶水解中的底物、反应速率、水解产物等方面做了大量的系统研究,同时人们从酶解机理、酶解原料、酶及酶解

液等方面也进行了大量的深入研究[5]。本研究采用二次正交旋转组合设计对酶解工艺进行优化,以制备口感和营养俱佳的牛骨蛋白水解液。

1 材料与方法

1.1 材料与试剂

新鲜牛腿长骨 华中农业大学农贸市场。

碱性蛋白酶、木瓜蛋白酶、中性蛋白酶 庞博生物酶制剂有限公司;胰蛋白酶 上海楷洋生物技术有限公司;胃蛋白酶(进口分装) Sigma-Aldrich公司;其他试剂均为国产分析纯。

1.2 仪器与设备

PHS-3C酸度计 上海雷磁仪器厂;UV-1800紫外可见分光光度计 上海美谱达仪器有限公司;DFT-200高速粉碎机 温岭市林大机械有限公司;TDL-50B离心机上海安亭科学仪器厂;DHG-9240A电热恒温鼓风干燥箱上海精宏实验设备有限公司;QSL-08消化炉、QSY型凯氏定氮仪 北京强盛分析仪器制造中心;SHA-B水浴恒温振荡器 常州国华电器有限公司。

1.3 方法

1.3.1 骨粉的制备及酶解工艺流程

选取新鲜的牛腿骨,清洗、破碎处理后于0.1MPa条件下蒸煮3h,将软化后的牛骨去掉油脂,然后放入烘箱50℃烘制6h,用粉碎机粉碎过80目筛,制得样品骨粉。按照设计方案进行酶解,酶解完成后升温至90℃灭酶10min,冷却至常温,4000r/min离心15min,取上清液进行测定。

1.3.2 鲜牛骨、酶解原料骨粉基本组成成分的测定

为便于开展实验研究,对原料鲜骨、酶解骨粉的水分、蛋白质、脂肪及钙含量进行测定,每次测试均做3个平行。

1.3.3 酶解工艺条件的试验设计

1.3.3.1 酶的筛选

按照酶切位点的不同,分别采用碱性蛋白酶、胰蛋白酶、中性蛋白酶、木瓜蛋白酶及胃蛋白酶在其各自的最适温度、pH值条件下,统一底物质量浓度为5g/ 100mL,加酶量为6000U/g对牛骨蛋白进行水解,酶解时间为3h,每个试验结果均做3个平行,测定酶解产物的水解度、氮收率及水解液风味来确定最佳用酶。

1.3.3.2 酶解温度的选择

样品骨粉分别在50、55、60、65、70℃条件下酶解。其他酶解条件为底物质量浓度5g/100mL、pH6.0、加酶量5000U/g、酶解4h。终止反应后离心取上清液测定水解度和氮收率,每个试验结果均做3个平行,确定最佳酶解温度。

1.3.3.3 酶解底物质量浓度的选择

样品骨粉分别调整底物质量浓度为2、3、4、5、6、7、8g/100mL。其他酶解条件为pH6.0、加酶量5000U/g、酶解温度60℃、酶解4h,终止反应后离心取上清液测定水解度和氮收率,每个试验结果均做3个平行,确定最佳底物质量浓度。

1.3.3.4 酶解pH值的选择

样品骨粉分别调整体系pH值至5.0、5.5、6.0、6.5、7.0、7.5、8.0。其他酶解条件为底物质量浓度5g/ 100mL、加酶量5000U/g、酶解温度60℃、酶解4h,终止反应后离心取上清液测定水解度和氮收率,每个试验结果均做3个平行,确定最佳pH值。

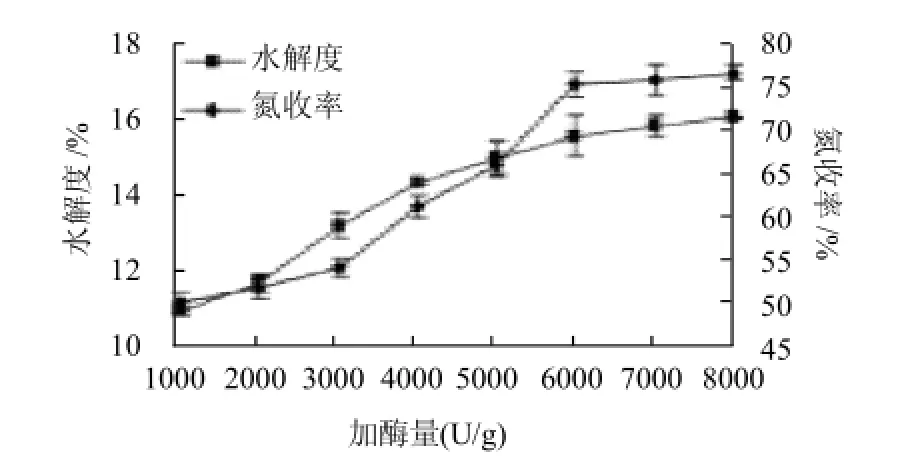

1.3.3.5 加酶量的选择

取加酶量分别为1000、2000、3000、4000、5000、6000、7000、8000U/g。其他酶解条件为底物质量浓度5g/100mL、pH6.5、酶解温度60℃、酶解4h,终止反应后离心取上清液测定水解度和氮收率,每个试验结果均做3个平行,确定最佳加酶量。

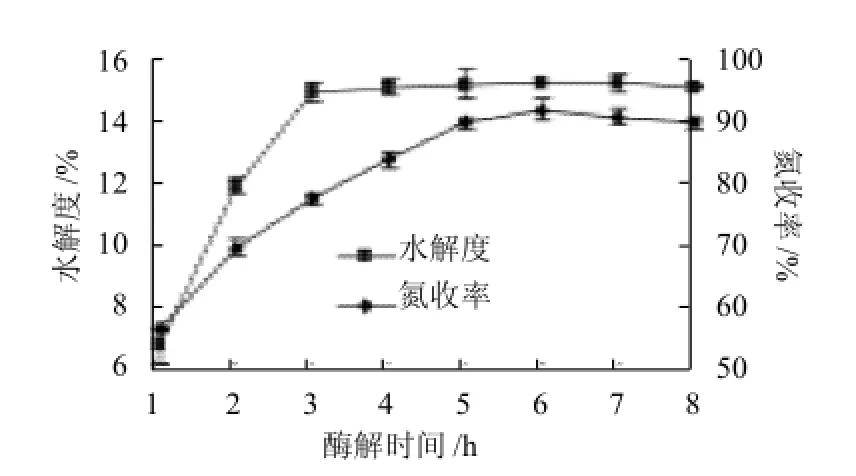

1.3.3.6 酶解时间的选择

在以上单因素试验筛选的最佳条件下分别水解1、2、3、4、5、6、7、8 h。终止反应后离心取上清液测定水解度和氮收率,每个试验结果均做3个平行,确定最佳酶解时间。

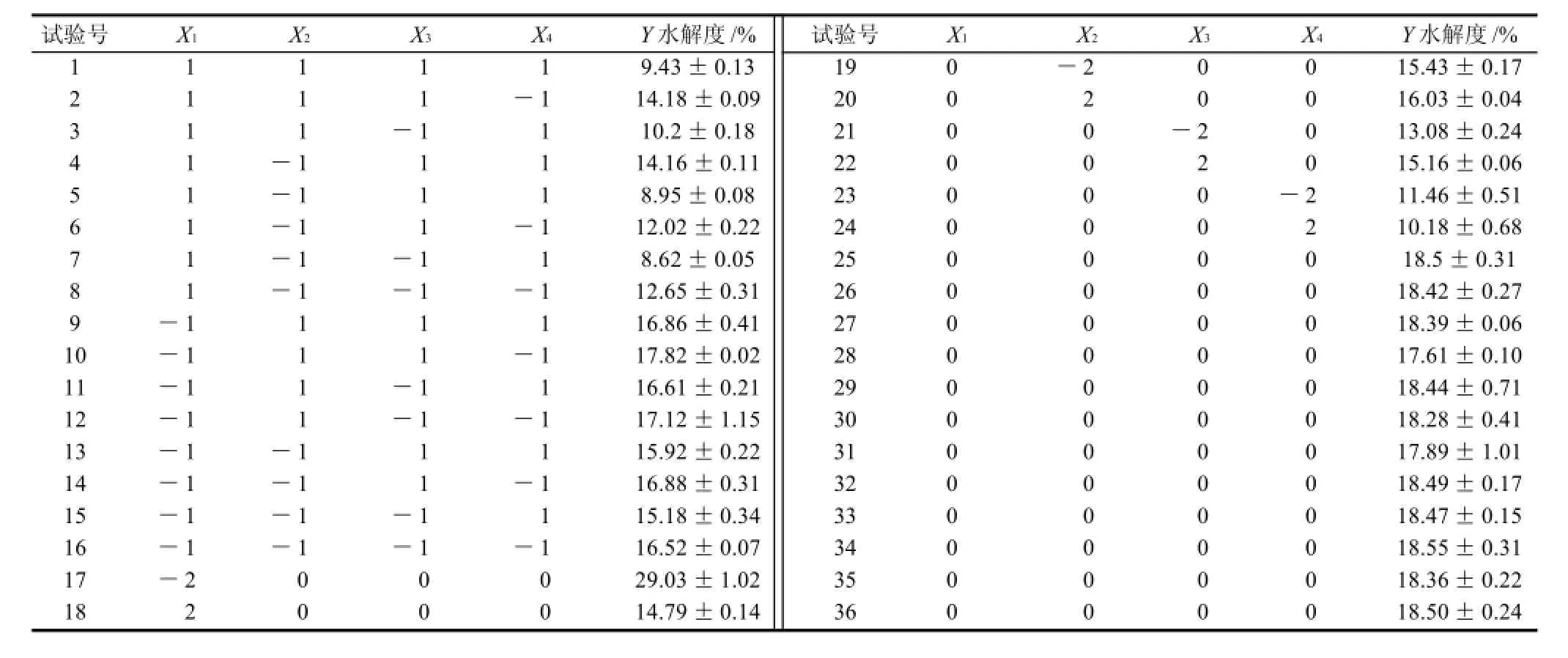

1.3.3.7 二次正交旋转组合设计试验

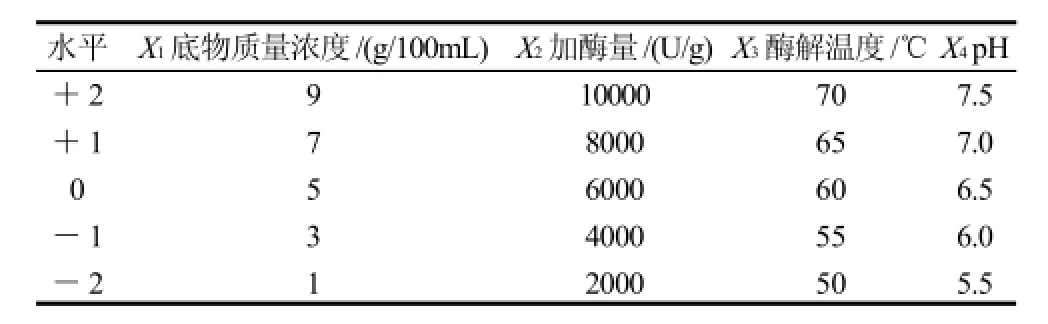

在单因素试验的基础上以水解度为指标,选用底物质量浓度、加酶量、酶解温度、pH值4因素进行二次正交旋转组合设计,共进行36组试验,每组试验结果测试均做3个平行,取均值进行二次正交旋转组合试验分析[6]。因素水平编码见表1。

表1 因素水平编码表Table 1 Variables and levels in quadratic orthogonal rotation combination design

1.4 鲜牛骨、骨粉基本组成成分测定

水分:GB/T 5009.3—2003《食品中水分的测定》;蛋白质:GB/T 50 09.5—85《食品中蛋白质的测定》;脂肪:GB/T 147 72—2008《食品中粗脂肪的测定》;总钙:GB/T 5009.92—2003《食品中钙的测定》;动物蛋白酶、碱性蛋白酶、木瓜蛋白酶、胰蛋白酶、中性蛋白酶、风味酶酶活的测定:SB/T 10317—1999《蛋白酶活力测定法》;游离氨基态氮含量:参照GB/T 3600—

2 0 0 0《肥料中氨态氮含量的测定:甲醛法》。

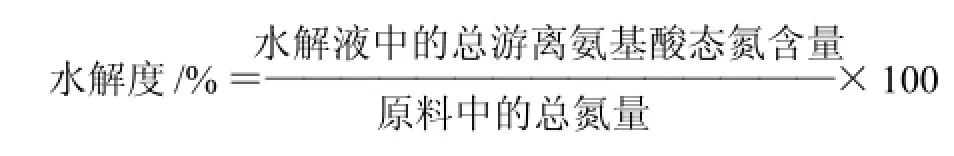

1.5 水解度的测定[7]

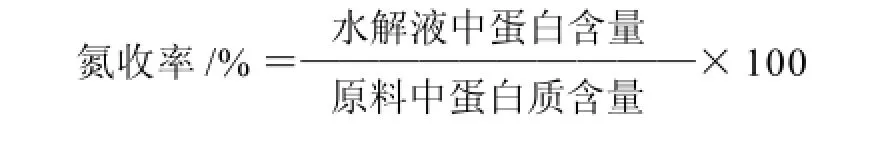

1.6 氮收率的测定

1.7 统计分析

采用DPS200和SAS 8.1数据处理软件运行。

2 结果与分析

2.1 鲜牛骨、酶解原料骨粉基本组成成分测定结果

表2 牛骨与酶解骨粉的成分分析Table 2 Chemical composition of bovine bone powder and its hydrolysate

由表2可看出,原料骨粉经处理后仍含丰富蛋白质资源,占总量的46.07%。因此,以牛骨为蛋白酶酶解的原料制备氨基酸和多肽类物质具有理论基础,有极大的开发价值。

2.2 酶制剂的确定

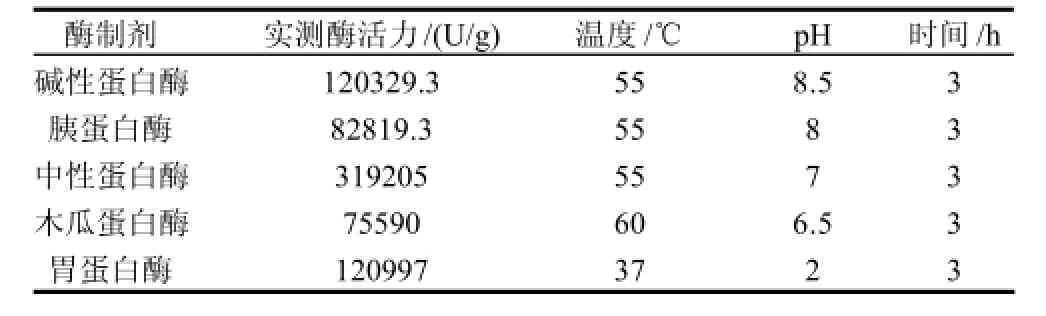

按照酶切位点的不同,分别以碱性蛋白酶、胰蛋白酶、中性蛋白酶、木瓜蛋白酶及胃蛋白酶进行了酶解工艺实验。各种不同蛋白酶的酶解条件,结果见表3。这几种蛋白酶在其各自的最适温度、pH值条件下,统一底物质量浓度5g/100mL、加酶量6000U/g对牛骨蛋白进行水解,结果见表4。

表3 不同蛋白酶酶解牛骨蛋白的条件Table 3 Optimal conditions for hydrolysis of bone powder with different proteases

表4 不同蛋白酶的牛骨酶解结果Table 4 Degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with different proteases and sensory quality of the resulting hydrolysate

由表4可知,无论是从水解度还是氮收率来看,胃蛋白酶的酶解效果都较好,其次为木瓜蛋白酶及胰蛋白酶。这可能与各种酶的酶切位点及牛骨蛋白中的氨基酸组成有关。综合考虑感官品质,最终选取木瓜酶作为后续实验用酶,并且木瓜蛋白酶比较经济适合产品开发使用。

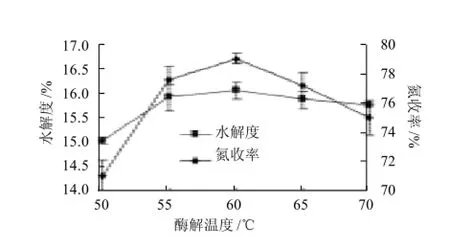

2.3 酶解温度对酶解效果的影响

图1 酶解温度对酶解效果的影响Fig.1 Effect of hydrolysis temperature on degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with papain

由图1可知,温度对酶解反应的影响较大,因为酶对温度比较敏感,温度过高或过低都会对抑制酶活,降低酶解效果。从图中可以看出,60℃时的水解度和氮收率均最高,故选取60℃为最适酶解温度。

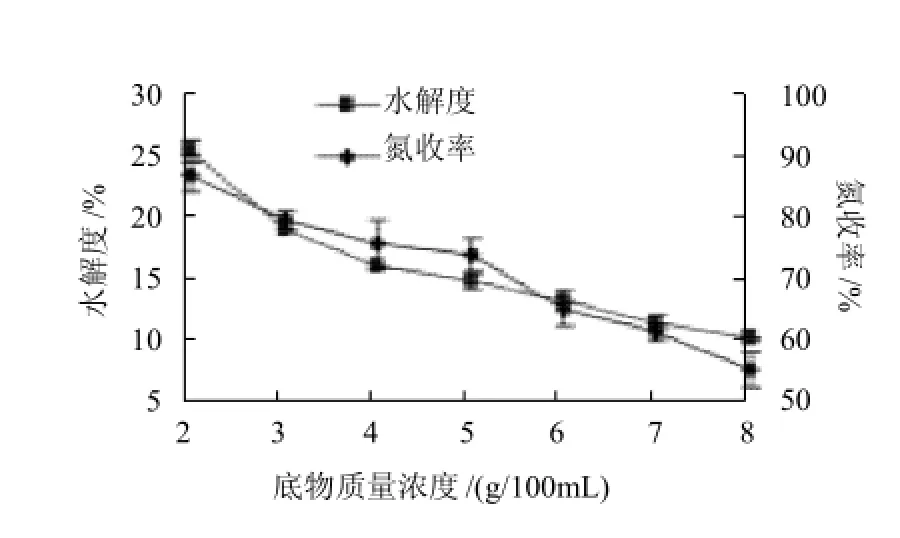

2.4 底物质量浓度对酶解效果的影响

图2 底物质量浓度对酶解效果的影响Fig.2 Effect of substrate concentration on degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with papain

底物质量浓度过低时,蛋白酶和底物接触的位点较充分;而如果底物质量浓度过大,阻碍了酶和底物充分接触,则水解度和氮收率均低。从图2可以看出,水解度和氮收率随着底物质量浓度的不断升高而降低。底物质量浓度为2g/100mL时水解度和氮收率都为最高。然而考虑到产品的得率及降低后期浓缩干燥的成本,因此选取木瓜蛋白酶解最适底物质量浓度为5g/100mL。

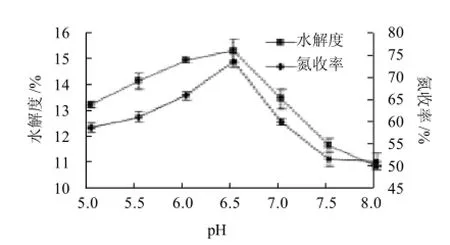

2.5 pH值对酶解效果的影响

图3 pH值对酶解效果的影响Fig.3 Effect of pH value on degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with papain

pH值是影响酶活力的重要因素之一,因为酶要发挥其催化功能,它的活性基团部位必须有一定的解离形式。pH值会影响酶分子的构象和酶分子及底物的解离状态,从而影响酶活性和酶促反应速度,pH值过高或过低都不利于酶解反应[8]。从图3可以看出,pH6.5时水解度和氮收率均为最高,故综合考虑木瓜蛋白酶解的最适pH值为6.5。

2.6 加酶量对酶解效果的影响

图4 加酶量对酶解效果的影响Fig.4 Effect of enzyme amount on degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with papain

加酶量低时主要为酶控制反应,加酶量高时主要为底物控制反应;但是加酶量过高时,由于酶本身的相互水解作用加强,会阻碍酶对底物的酶解[9]。从图4可看出,加酶量对酶解效果有显著的影响;随着加酶量的增加,水解度和氮收率都逐步上升,加酶量为6 00 0~8000U/g底物区间内两个指标上升但较缓慢。综合经济效益和酶解效果将木瓜蛋白酶解最适加酶量定为6000U/g底物。

2.7 酶解时间对酶解效果的影响

图5 酶解时间对酶解效果的影响Fig.5 Effect of hydrolysis time on degree of hydrolysis and nitrogen recovery of bovine bone powder hydrolyzed with papain

由图5可知,水解度与氮收率呈正相关;两指标在前3h内上升最快,在3~6h其值趋于平缓;7~8h之间两指标值略为下降。反应时间过长,因美拉德反应会影响酶解物的外观颜色,还会产生一些短肽类的苦味物质[10-13];综合考虑将酶解时间定在3h为宜,故将最佳酶解时间设为3h。

2.8 二次正交旋转组合设计试验结果分析

表5 二次正交旋转组合设计试验结果Table 5 Quadratic orthogonal rotation combination design matrix and experimental results of degree of hydrolysis of bovine bone powder

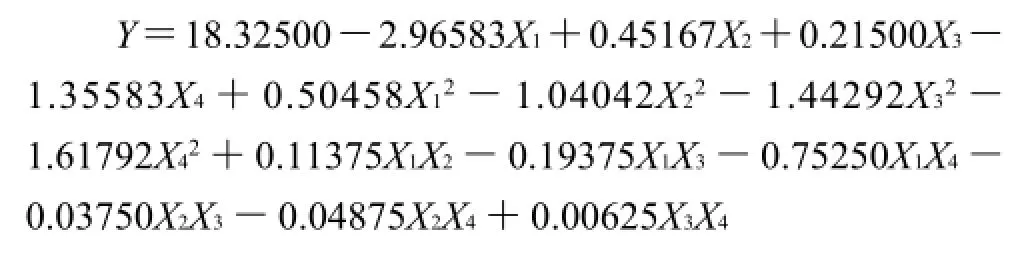

2.8.1 数学模型的建立及拟合

二次正交旋转组合设计试验结果见表5。将试验结果经DPS软件处理,得到回归方程:

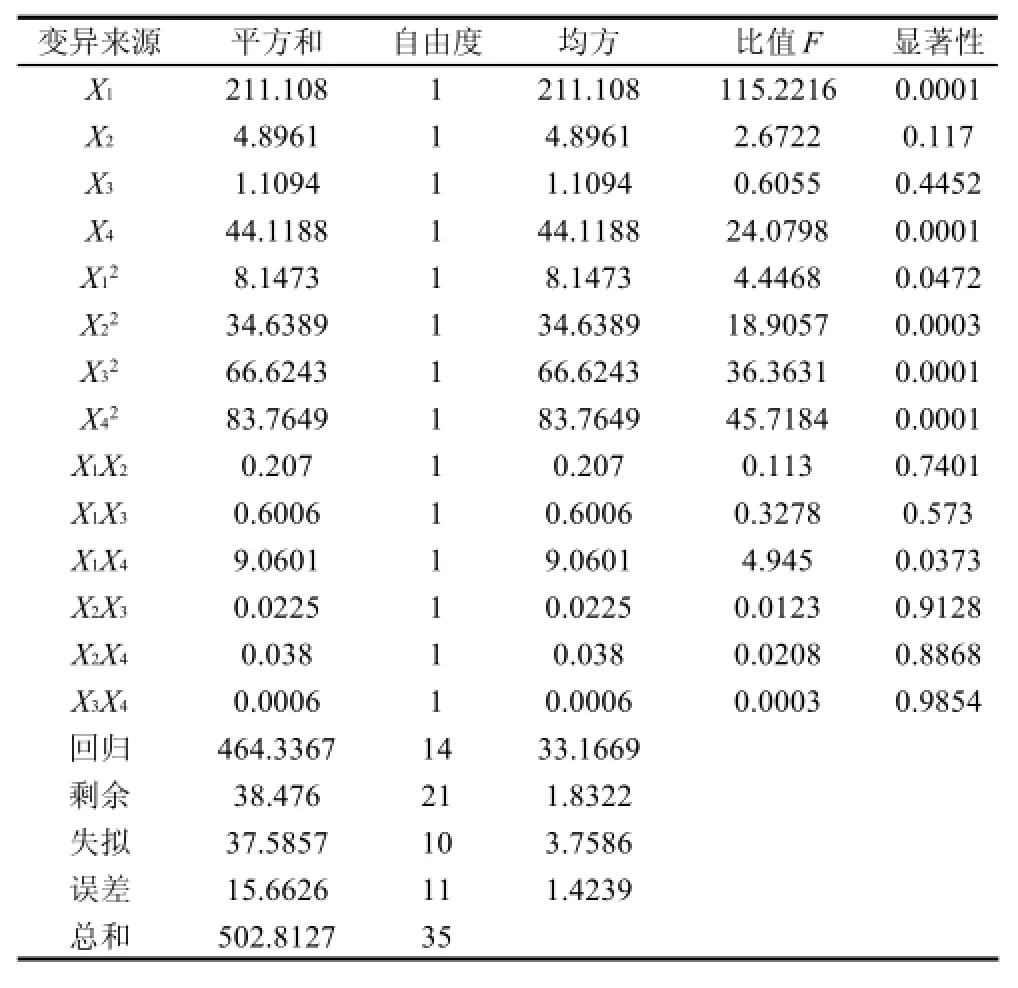

2.8.2 二次回归模型的显著性检验

表6 方差分析表Table 6 Analysis of variance for degree of hydrolysis of bovine bone powder with various hydrolysis conditions

二次正交旋转组合设计试验结果方差分析见表6。为检验回归方程的有效性,按F1=失拟均方/误差均方,F2=回归均方/剩余均方,其程序进行二次F检验,拟合检验F2=18.1022>F0.01(14,21)=3.0715,回归方程拟合度极高,说明此回归模型所考虑因子足以反映试验中各种酶解条件对水解度的影响,该回归方程在此试验中有意义。失拟检验F1=2.6397<F0.05(10,11)=2.8536,失拟性不显著,说明此回归模型中各因子的设置水平是合理的。经计算该模型的相关系数为R2=回归平方和/总平方和=464.3367/502.8127=0.9235,R2表示方程与试验结果的拟合程度。表明在试验中各种酶解条件对水解度影响中92.35%可变性可由该模型解释。

从回归系数绝对值及显著性分析可以看出,底物质量浓度对水解度影响最大,其次是pH值和加酶量,酶解温度影响较小。酶解底物质量浓度和pH值对水解度的影响极显著,加酶量和酶解温度不显著。各因素两者间的交互作用均不太显著,仅底物质量浓度与酶解初始pH值之间有交互影响作用。

2.8.3 重建二次回归模型

根据表6,以α=0.10显著水平剔除不显著项后,简化后的回归方程为:

Y=18.32500-2.96583X1-1.35583X4+0.50458X12-1.04042X22-1.44292X32-1.61792X42-0.75250X1X4

2.8.4 模型验证实验

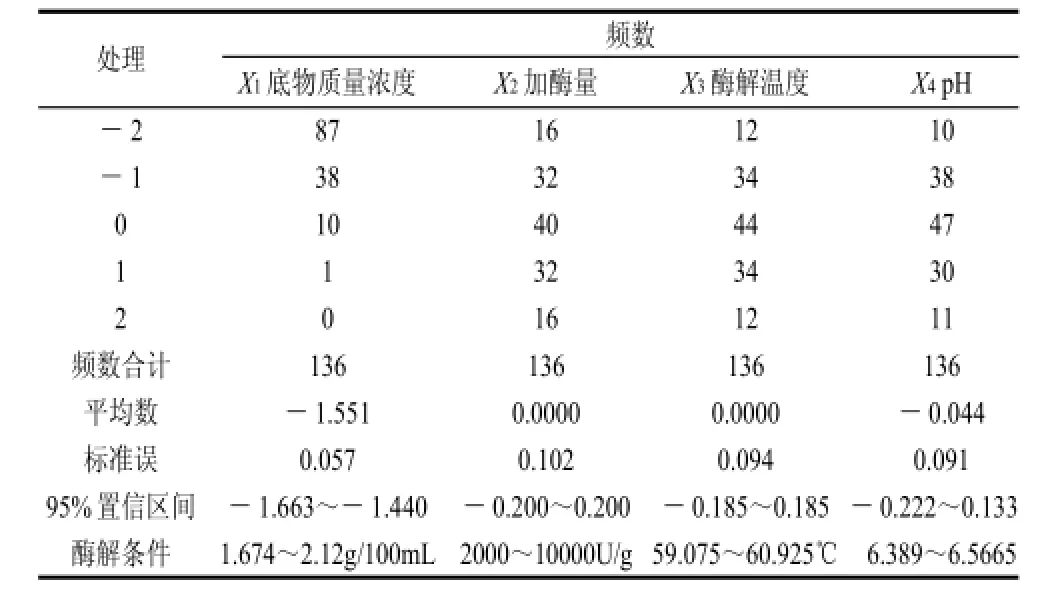

为了证实回归模型与实际情况的吻合程度,通常采用频数分析来进行。以水解度为指标,对最优酶解工艺参数的预测:已知-2≤Xj≤2(j=1,2,3,4),取步长h=1,共有54=625个组合方案,取水解度为15.93%,在625个组合方案的水解度预测值中,水解度大于15.93%有136个。选取水解度大于15.93%的136个方案进行频数分析,以及得到95%的置信区间,结果见表7。

表7 样品水解度大于15.93%的酶解条件Table 7 Hydrolysis conditions resulting in degree of hydrolysis of bovine bone powder of more than 15.93%, frequency analysis and 95% confidence intervals

为验证模型的实用性,随机选取3组结果进行验证,结果见表8。由表可知,3组的实测水解度与根据模型计算得到的结果误差均小于5%;说明该模型可以较好的反映水解过程的实际情况,在实验中可以根据所设定的水解条件用该模型计算出水解度。

表8 验证实验Table 8 Predicted and experimental values of degree of hydrolysis of bovine bone powder under randomly chosen hydrolysis conditions resulting in degree of hydrolysis of bovine bone powder of more than 15.93%

2.8.5 最佳酶解方案的确定

对四元二次回归正交旋转实验结果进行分析,可以得到四因素极值点编码值最优酶解条件为X1=

-2.0000、X2=0.0000、X3=0.0000、X4=0.0000将编码值换算成实际值,可以得到四因素的最佳酶解条件为底物质量浓度1g/100mL、加酶量6000U/g、酶解温度60℃、pH6.5,在此条件下获得的水解度可达26.27%。

3 结 论

通过酶解因素试验,对影响酶解过程的各个因素进行研究,初步得出酶解工艺各单因素的适宜条件:确定木瓜蛋白酶作为酶制剂、加酶量6000U/g、底物质量浓度5g/100mL、酶解温度60℃、pH6.5、酶解时间3h。

在单因素试验的基础上,通过DPS数据处理及SAS数据处理系统采用二次正交旋转组合设计试验方法对酶解工艺进行了优化。得到最佳酶解工艺条件为底物质量浓度1g/100mL、加酶量6000U/g、酶解温度60℃、pH6.5,在此条件下获得的水解度高达26.27%。然而考虑到水解后固形物的产率,选取底物质量浓度为5g/100mL进行工艺实验,根据建立的回归方程可得,水解度的理论值为18.33%。经反复实验证实,在5g/100mL的底物质量浓度下,其水解度优化值可达16.5%~20%,氮收率优化值可达84.5%~92%。

[1]夏秀芳. 畜禽骨的综合开发利用[J]. 肉类工业, 2007(5): 22-25.

[2]ZARKADAS C G, YU Z, ZARKADAS G C, et al. Assessment of the protein quality of bone isolates for use an ingredient in ment and poultry products[J]. J Agri Food Chem, 1995, 43(1): 77-83.

[3]FIELD R A, CHANG Y O, KRUGGEL W G. Protein quality of mechanically processed processed product and bone residue[J]. J Food Sci, 1999, 44(3): 690-695.

[4]ADLER-NISSEN J. Enzymic hydrolysis of food protein[M]. Barking, U.K.: Elsevier Applied Science Publishers, 1986.

[5]NEY K H. Hydrolysis of deliberated proteins[J]. Journal of Food Science, 2002, 24(3): 87-89.

[6]张晓娜, 周素梅, 王世平. 二次回归正交旋转组合设计对麦麸中阿拉伯木聚糖酶解工艺的优化[J]. 食品科学, 2008, 29(1): 141-145.

[7]杨铭铎. 猪骨呈味物质提取的研究(Ⅰ): 酶解猪骨最佳工艺条件[J].食品科学, 2007, 28(9): 210-215.

[8]FAZANI CAVALLIERI A L, da CUNHA R L. The effects of acidification rate, pH and ageing time on the acidic cold set gelatin of whey proteins [J]. Food Hydrocolloids, 2008, 22(3): 439-448.

[9]NIELSEN P M, PETERSEN D, DAMBMANN C. Improved method for determining food protein degree of hydrolysis[J]. Food Sci, 2001, 66 (5): 642-646.

[10]PRIPP A H, ARDOE Y. Modeling relationship between angiotensin-(Ⅰ)-converting enzyme inhibition and the bitter taste of peptides[J]. Food Chemistry, 2007, 102(3): 880-888.

[11]何慧, 王进, 裴凡, 等. 蛋白水解物与苦味的构效关系及脱苦研究[J].食品科学, 2006, 27(10): 571-574.

[12]NISHIWAKI T, YOSHIMIZU S, FURUTA M, et al. Debittering of enzymatic hydrolysates using an aminopeptidase from the edible basidiomycete Grifola frondosa[J]. Journal of Bioscience and Bioengineering, 2002, 93(1): 60-63.

[13]LOVSIN-KUKMAN I L, ZELENIK-BLATNIK M, ABRAM V. Isolation of low-molecular mass hydrophobic bitter peptides in soybean hydrolysates by reversed - phase HPLC[J]. Journal of Chromatography A, 1995, 704(1/2): 113-120.

Protease Hydrolysis of Bovine Bone Power

TAN Bei-ni,MA Mei-hu*,WEI Tao

(Meat Science Institute, Huazhong Agricultural University, Wuhan 430070, China)

Pepsin, alkaline protease, trypsin, neutral protease and papain were used to hydrolyze bovine bone powder, respectively. According to the overall evaluation on degree of hydrolysis and nitrogen recovery of bovine bone powder and sensory quality of the resulting hydrolysate, papain was selected to prepare bovine bone hydrolysate. Single factor experiments were carried out to examine the effects of papain hydrolysis parameters including substrate concentration, enzyme amount, pH and hydrolysis time and temperature on degree of hydrolysis and nitrogen recovery of bovine bone powder. Based on this, a 4-variable, 5-level quadratic orthogonal rotation combination design involving 36 experiments was employed to investigate the optimal values of other 4 hydrolysis parameters except hydrolysis time. Results showed that the optimal hydrolysis of bovine bone powder with 6000 U/g papain for 3 h at 60 ℃, pH 6.5 and 1 g/100 mL substrate concentration resulted in a degree of hydrolysis of up to 26.27%. When the substrate concentration was adjusted to be 5 g/100 mL for the enhancement of solid content in bovine bone powder hydrolysate, a predicted value of degree of hydrolysis of 18.33% was obtained. Validation experiments gave an actual value range of 16.5% to 20% and a nitrogen recovery range of 84.5% to 92%.

bovine bone;utilization;hydrolysis conditions;quadratic orthogonal rotation combination design

TS209

A

1002-6630(2010)10-0020-06

2009-08-25

“十一五”国家科技支撑计划项目(2006BAD05A16)

谭贝妮(1984—),女,硕士研究生,研究方向为畜产食品科学与生物技术。E-mail:tanbeini@yahoo.com.cn

*通信作者:马美湖(1957—),男,教授,博士,研究方向为肉类、蛋品科学理论与技术。E-mail:mameihuhn@yahoo.com.cn