氮气保护对无铅焊接工艺温度窗口的影响

2010-03-23赵文军史建卫

赵文军,史建卫

(1.深圳市航盛电子股份有限公司,广东 深圳 518103;2.日东电子科技(深圳)有限公司,广东 深圳 518103)

无铅化电子组装中,无铅焊料的高熔点、低润湿性导致焊接峰值温度升高,工艺窗口变窄,产品缺陷率增加,给生产制造带来了很大困难。氮气保护普遍应用于无铅焊接工艺中,目的在于改善焊料润湿性、防止氧化,进而起到降低焊接峰值温度、减少产品缺陷率的作用。

1 氮气保护对波峰焊工艺温度窗口的影响

润湿是钎焊的前提条件,要获得优质的钎焊接头必须保证良好的润湿。业界普遍依据日本工业标准JIS-Z-3198(无铅焊料试验方法),采用润湿平衡测试法进行润湿性测试。润湿平衡测试仪是依据润湿平衡法原理来测定不同材料 (合金,助焊剂,母材)组合条件下润湿性的仪器,图1为润湿平衡测试法的评定标准。

Al Schneider等人研究表明:利用润湿平衡测试法,271℃似乎是使用低固容、免清洗松香基助焊剂时无铅焊料的锡槽温度。对于干净铜片、低固溶助焊剂组合,二元与三元合金随着温度的升高,润湿时间普遍减少,润湿力普遍增加,直到271℃后趋于平稳或稍微减少。其中SnCu合金最低在260℃获得正向的润湿力,SnAg与SAC合金最低在232℃获得正向的润湿力,传统共晶焊料最低在205℃、四元合金最低在249℃获得正向的润湿力。值得注意的是:锡铅合金与四元合金氧化的铜片比干净的铜片润湿效果反而更好。

图1 润湿平衡测试法评定标准

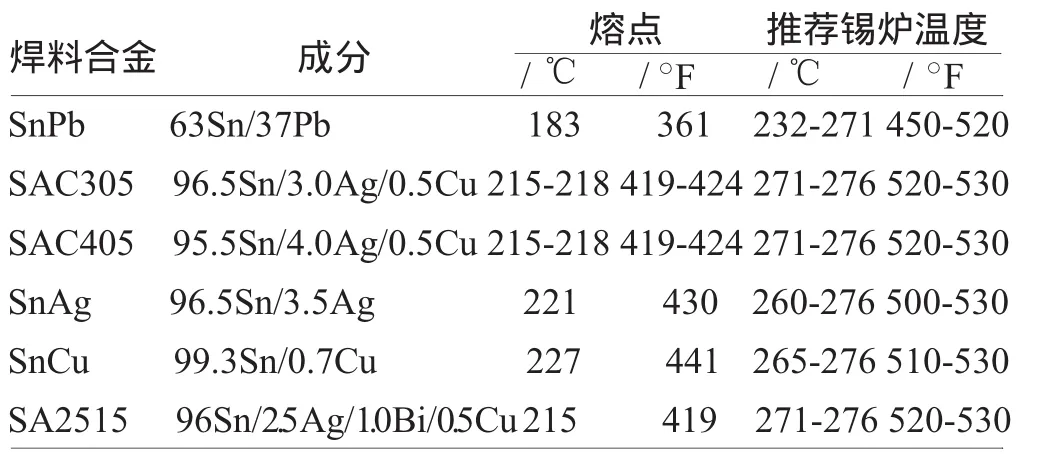

表1为常见焊料合金推荐的焊接温度。对于高的焊接温度,会增加对PCB、元件的热冲击,且会增加焊料合金的氧化。氮气保护可以减少氧化、增加浸润性、优化免清洗焊接工艺、改善焊点表面光洁度及成型、扩大工艺窗口,同时也可消除氧化渣、减少机器的维护保养。另外氮气保护使得在选择元件时有了更大的余地(尤其是超细间距器件),并且使PCB及一些薄型材料不易褪色。图2为Sn0.7Cu焊料的润湿时间在空气和氮气环境下随温度的变化情况,结果显示,氮气环境中焊料的润湿时间缩短,润湿速度加快,且在氧浓度为500×10-6时,250℃采用氮气保护与270℃空气环境焊料润湿性相当。

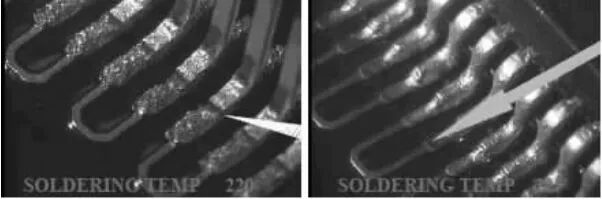

为了更清楚的研究氮气保护对波峰焊工艺焊接品质的影响,在250℃时进行了实装板测试,结果发现,氮气环境下由于改善了焊料润湿性,桥连缺陷大幅度减少,图3为空气和氮气环境下桥连缺陷的对比。

表1 常见焊料合金推荐的焊接温度

图2 Sn0.7Cu焊料合金润湿时间与温度之间的关系

图3 氮气环境中大幅度减少桥连缺陷

2 氮气保护对回流焊工艺温度窗口的影响

为了通过可量化的实验方法来研究氮气保护对回流焊工艺温度窗口的影响,分别采用润湿平衡测试法、扩展面积法和实装板测试法来进行测试。

2.1 润湿平衡测试法

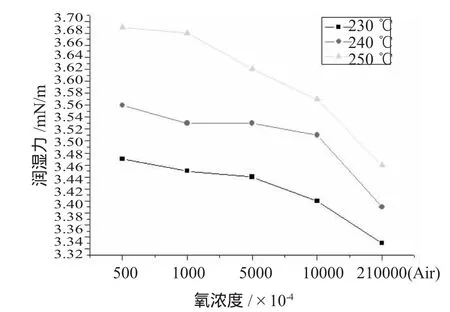

为了测试温度和氧浓度对SAC305合金润湿性的影响,实验分别在225℃、230℃、240℃和250℃进行了测试,结果发现空气环境下:225℃时出现润湿不良现象;230℃时润湿良好,但零交时间和润湿时间变大;240℃以上润湿良好,且润湿速度较快。图4为不同温度及氧浓度下SAC305合金润湿性对比。

图4 不同温度及氧浓度下SAC305合金润湿性

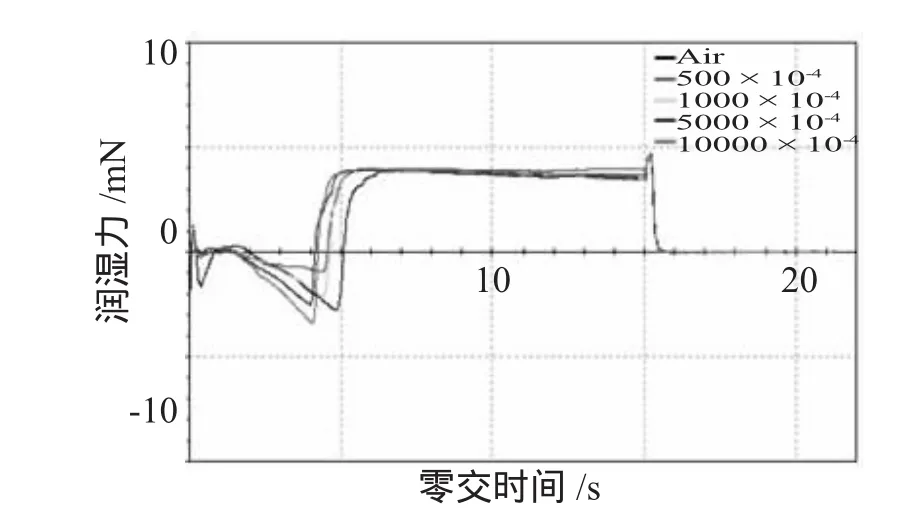

值得注意的是,利用润湿平衡测试法进行焊膏的润湿性评估,所用日本Rhesca公司Solder Checker SAT-5100仪器无法准确测量,因为测试原理与焊膏回流铺展过程不吻合,测试实验数据无法反应真实性。图5为SAC305合金焊膏在240℃下的测试数据,结果发现:不同氧浓度下润湿力没有发生明显变化,而润湿时间的变化主要受氧浓度稳定过程中助焊剂的挥发影响。本文所用润湿平衡测试法并不适合焊膏润湿性评估,必须采用其他实验方法。

图5 不同氧浓度下SAC305合金焊膏的润湿平衡测试曲线

2.2 扩展面积法

再流焊时焊膏预先印刷在焊盘上,理想情况下,焊膏熔化后助焊剂形成一层保护膜覆盖液态合金,氮气保护对于液态合金没有起到作用,结果吻合上述测试结果。但实际生产中,助焊剂并不能形成致密的保护膜来阻碍外界气氛的影响。

图6 空气环境下再流焊后焊膏铺展试样

图7 氮气环境下再流焊后焊膏铺展试样

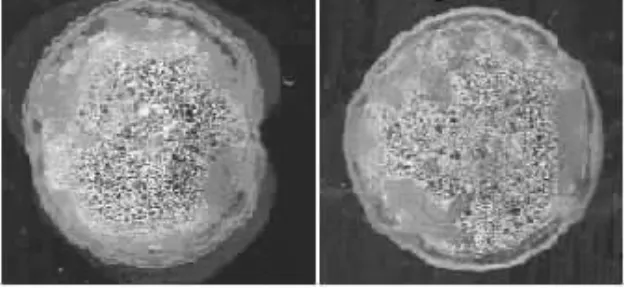

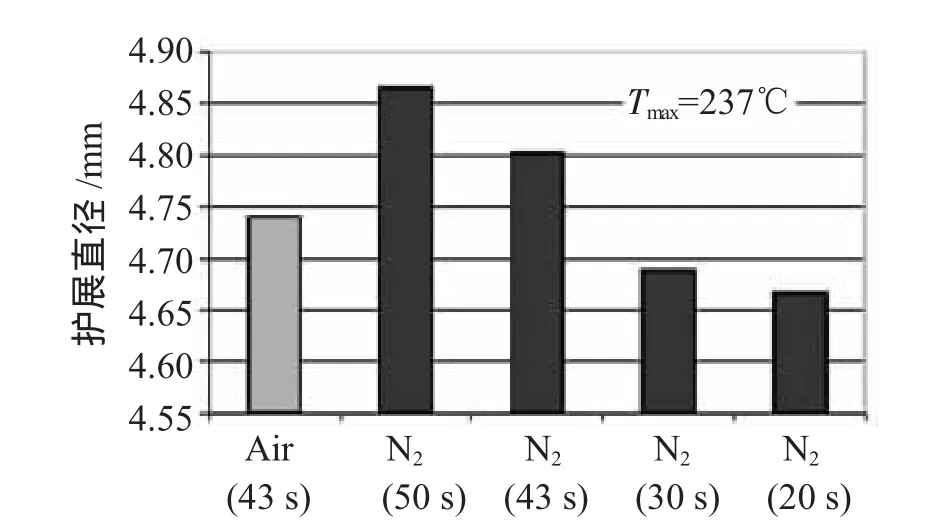

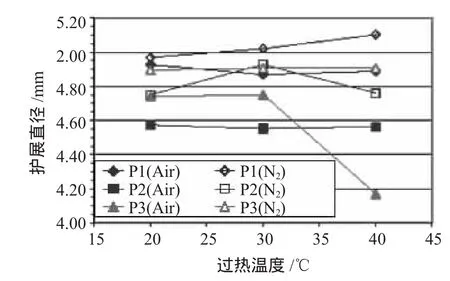

图6和图7为SAC305合金焊膏在空气与氮气下的焊膏扩展面积,可以看出氮气环境中扩展直径较大,且助焊剂残余呈透白色,然而空气中扩展直径较小,助焊剂残余氧化为黄褐色。图8为焊膏扩展直径与液相线以上停留时间的关系,可以看出,当峰值温度不变时,焊膏扩展直径随液相线以上时间的延长而变大,且相同时间里氮气环境下扩展直径更大。图9为不同焊膏扩展直径与过热温度之间的关系,可以看出,部分焊膏扩展直径与过热度关系不是非常明显,部分焊膏扩展直径反而随过热度增加而减少,不过氮气环境中都有明显改善。

图8 SAC305合金焊膏扩展直径与液相线以上时间关系

图9 不同SAC305合金焊膏扩展直径与过热温度之间关系

图10为氮气环境中焊膏扩展直径与过热度之间的变化关系,可以看出较低的焊接温度(220℃)仍有很好的润湿性,这意味氮气保护时的焊接温度可以比推荐值低,这就可以降低温度对元器件和PCB的冲击,提高可靠性。值得注意的是:随过热度增加润湿扩展性反而变差,可能与焊膏助焊剂活性范围、焊材氧化程度等有关,但液相线以上的时间对产品质量起到很大的作用。

图10 氮气环境中SAC305合金焊膏扩展直径与过热度之间关系

2.3 实装板测试法

工作人员测试了两种典型板:高热密度板(柔性基板连接一个铝盘,并带有一个高密度连接器,元件从0603到大QFP)和手机板 (带有6个小部分,元件从0201到QFP和BGA),这两种板型代表热密度和元件尺寸及密度两方面很大的不同,目的是证明在无铅电子组装工艺窗口减小的情况下再流焊的能力。

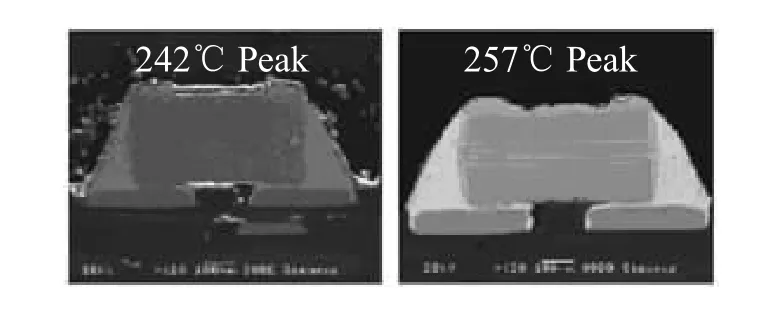

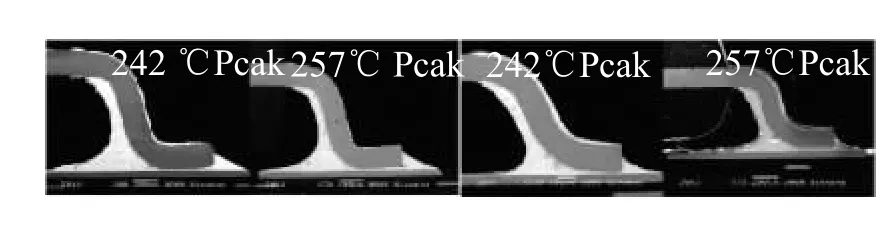

第一阶段基本目标是证明峰值温度略高于240℃的无铅焊膏回流焊接,基线测试为略低于260℃的极限高温。第二阶段基本目标是决定工艺的再流界限温度能否从240℃减少更低。两阶段均通过计算焊点质量和缺陷作为评定标准。第一阶段实验,剪切测试和切片实验被用来决定手机板组装不同曲线下的焊点质量。0201元件剪切测试被用于决定无铅焊点强度,并与共晶焊膏对比。扫描电镜SEM和能量分散分光镜EDS也被用来估算不同元器件的润湿角。图11显示SEM的0201图形在242℃和257℃下润湿情况,结果显示在两种峰值温度下,润湿结果没有明显的不同。图12显示SOIC引脚和TSOP引脚SEM的润湿情况,结果显示润湿性上面没有什么区别,金属间化合物区也没有什么区别。

图11 240~260℃不同温度下0201焊点润湿情况

图12 240~260℃区间不同温度下SOIC和TSOP焊点润湿情况

第二阶段实验,峰值温度从242℃降到推荐峰值温度235℃下,并在228℃、224℃、220℃分别测试,以发现不充分的润湿,目的就是决定形成焊点的最小峰值温度。结果显示在228℃和232℃两个温度下没有明显的焊接缺陷发生,但在224℃时有些较小的润湿缺陷出现,220℃时有了极大的焊接缺陷,小焊球被发现连接到焊点上,暗示印刷锡膏不溶化,即对于SAC合金来说高于217℃仅3℃是不可接受的。

图13 235℃下不同峰值温度时0201和TSOP焊点润湿情况

结果还显示在232℃时元件的润湿良好,但从232℃降低时润湿性逐渐变差。228℃时不能完全润湿到焊盘,但可润湿元件焊端;220℃时润湿性很差,如图13所示,左上边图形0201焊点底部有个尖角,这个角将影响焊点可靠性;而下边图形分别显示了TSOP引脚不同峰值温度下的SEM图片。图14为氮气环境下过热度为3℃和8℃时TSOP焊点润湿情况,可以看出,在220℃时焊料合金呈液态但是未聚合成一个焊点,225℃时焊点润湿良好。

图14 SAC305合金焊膏在220℃、225℃下TSOP焊点润湿情况

2.4 氮气保护降低表面张力

再流焊中焊膏润湿模型如图15,杨氏方程可写为:

图15 再流焊中焊膏润湿模型

氮气环境中,γLV(N2)>γLV(Air),γSV(N2)>>γVG(Air),导致cosθ值变大,润湿角θ值变小,从而在有更好的润湿性[7]。

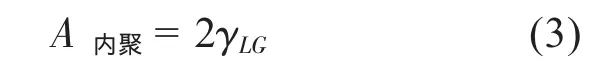

从化学热力学的角度考虑,润湿就是指由固-液相界面来取代固-气相界面,从而使体系的自由能降低的过程。在不同相存在的界面上,由于相界面分子与相内分子之间作用力的不同,相界面能量总是趋于最小。钎料与母材金属接触时,钎料是否能将母材表面的气体排开,并沿母材表面铺展,取决于钎料对母材表面的附着功和由钎料粒子间接合力产生的内聚功大小关系。

附着功是由液体润湿固体时释放的表面自由能确定的:

内聚功由形成两种新的液体表面所必须的功估算:

当钎料对基体金属的附着功大于钎料的内聚功,钎料就会在基体金属上铺展润湿,也就是当γSG-γLG-γSL≥0 时。因此 γSG、γLG和 γSL的大小决定了钎料在母材上的润湿和铺展行为。

与传统焊接工艺相比,无铅焊接工艺中焊盘和钎料表面将会有更多的氧化膜形成,而氧化膜的存在会使界面张力发生变化:

X-焊盘上面氧化物所占面积百分比。

在氮气保护下(相同的焊剂),随着氮气浓度的增加,气氛中氧分压降低,也就越接近临界氧分压,氧化作用减小,式(4)中X值减小,使γSL减小,γSG和γLG同时增加,结果是使cosθ值增大,因此在氮气保护下润湿更易发生,这就是氮气保护下润湿性大大改善的原因。

3 结论

(1)波峰焊工艺中,润湿平衡测试法可用来评估实际生产中焊料合金的润湿性,可定量给出实验数据。

(2)波峰焊工艺中,PCB焊盘及通孔一般为镀裸铜(元件引线一般有可焊镀层保护),润湿性相比可焊镀层较差,过热度相对较高。从润湿平衡测试结果来看,SAC合金在空气环境中230℃时润湿性良好,满足润湿结果评定工业标准(表2),氮气环境中不同残余氧含量下润湿性改善不同。

(3)波峰焊工艺中,通孔填充率和连锡等是主要焊接缺陷,而助焊剂涂覆、元件引脚温度、焊点脱锡位置、运输角度等都是主要的影响因素,所以用润湿平衡测试法无法得到最低焊接温度。根据实际生产调试经验,最低焊接温度一般选择过热度25℃,氮气环境中可适当下调。

(4)回流焊工艺中,润湿平衡测试法和扩展面积法可做定性润湿性评定,不可定量给出实验数据,建议采用实装板测试法。

表2 试验结果评定工业标准[12-14]

(5)回流焊工艺实装板测试结果显示,对于SAC305合金空气环境中最低推荐峰值温度为228℃,而氮气环境中最低推荐温度为225℃,两种环境下最高推荐温度为240℃元件敏感温度即可。值得注意的是,最低推荐峰值温度受焊材润湿性、助焊剂活性等因素的干扰,若焊材不良则最低推荐温度可提升至232℃。

[1]Wayne Johnson,Roger Lugo,Seshu V.Sattiraju,and Greg Jones.Improved Thermal Process Content of Oxygen for Lead-free Assembly[C].Presentedat APEX2001,SanDiego CA,January 16-18,2001.

[2]P.M.Sargent and A.C.T.Tang and F.H.Gordon.AN EXPERIMENTAL STUDY OF THE VARIATION OF WETTABILITY OF SMDs USING THE MICRO-GLOBUAL WETTING METHOD[C].IEEE/CHMT’91 IEMT Symposium:166-170.

[3]Masahito,Nozue,Takashi and Obinata.Establishment of a Lead-Free Reflow Soldering Technology That Supports Components with Low Heat Resistance[Z].

[4]R.Klein Wassink,M.Seegers,M.Verguld.Use of nitrogen in reflow soldering Soldering&Surface Mount Technology[M].Nb 15 Oct.1993.

[5]Andy C.Mackie.Reflow Atmospheres in th Lead-Free Era[J].Circuits Assembly,MARCH 2003:26-35.

[6]Anders,Astrom,Linde Gas Lidingo,Sweden.THE EFFECT OF NITROGEN REFLOW SOLDERING IN A LEAD-FREEPROCESS[C].Originally published in the Proceedings of the SMTA International Conference,Chicago,Illinois.

[7]黄宗顺SMD焊接温度曲线的探讨与分析[J].电子工艺技术,2003,1(1):16-18.

[8]V.Patwardhan,N.Kelkar,and L.Nguyen,Lead-Free Wafer Level-Chip Scale Package:Assembly and Reliability[Z].

[9]Simon Hawkins.Hand Soldering with Lead Free Alloys[Z].

[10]Paul N.Houston,Brian J.Lewis,Daniel F.Baldwin,En gent.Taking the Pain Out of Pb-free Reflow[Z].

[11]Claude Carsac,Jason Uner,and Martin Theriault.Inert Soldering With Lead-Free Alloys:Review And Evaluation[C].Presentedat IPCSMEMA Council APEXSM2001.

[12]J-STD-004,助焊剂要求[S].IPC-TM-650,测试方法手册[M].

[13]P.M.Sargent,A.C.T.Tang and F.H.Gordon.An Experimental Study of the Variation of Wettability of SMDs Usingthe Micro-global Wetting Method[R].IEEE/CHMT’91 IEMT Symposium:166-170.

[14]Krystuna Bukat,Janusz Sitek,采用非VOC焊剂的无铅焊料的可焊性评估[J].环球SMT与封装,2003(3-2):11-13.