太阳能电池生产线中的新型等离子体刻蚀机的研制

2010-03-23陈特超谢利华

陈特超,谢利华

(中国电子科技集团公司第四十八研究所,湖南 长沙 410111)

等离子体刻蚀是太阳能电池片生产工艺中的一项关键技术,它的效果直接影响太阳能电池的漏电流和开路电压,继而影响电池的转换效率。整机采用OMRON公司的CJ1M型PLC和NS8触摸屏设计实现全自动控制,该设备已在实际生产中得到成功应用。

1 工作原理

1.1 等离子体刻蚀原理

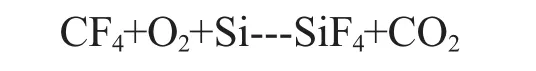

等离子体是物质的一种存在状态,是特殊情况下,物质除以固态、液态、气态三种状态存在之外的第四种状态,如太阳表面的物质和地球大气中电离层中的物质。这类物质所处的状态称为等离子体状态。在等离子体中存在下列物质:处于高速运动状态的电子;处于激发状态的中性原子、分子、原子团(自由基);离子化的原子、分子;分子解离反应过程中生成的紫外线;未反应的分子,原子等,但物质在总体上仍保持电中性状态。等离子体刻蚀是在一定的真空条件下,利用射频激发反应气体产生活性等离子体,本机中主要是F-,利用具有高能量的F-的活化作用,使其与硅片表面的Si原子发生反应,使其从硅片表面剥离去除,生成气态化合物SiF4,被真空泵抽走。

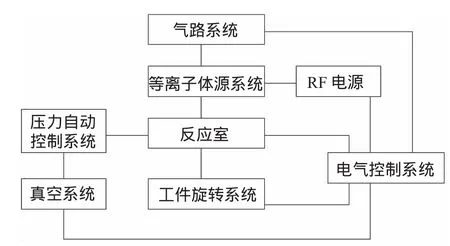

1.2 等离子体刻蚀设备组成

等离子刻蚀设备由反应室、真空系统、射频电源及匹配系统、工艺气路系统、压力控制系统、电气控制系统等几大部分组成,如图1所示。设备实物照片如图4。抽真空到5 Pa左右,充入一定流量的工作气体CF4和O2,开启射频电源及匹配系统,产生等离子体,对硅片进行刻蚀,刻蚀完成后关闭射频电源,工艺气路及真空阀,打开充气阀,使反应室恢复大气压力,然后打开反应室门,取出硅片即完成了整个刻蚀过程。

图1 等离子体刻蚀设备组成图

2 设备构造及特点

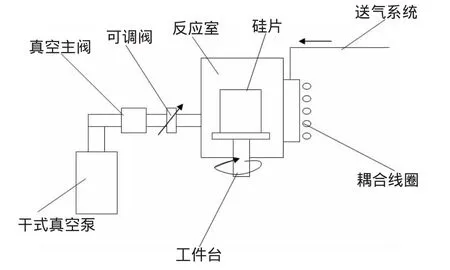

设备构造见图2所示,反应室采用铝合金制造,表面阳极化处理,其耐腐蚀性能更好,采用前开门形式,装取片更方便。前门上有观察窗,能方便地观察到反应室里面的刻蚀状况,有效地监督刻蚀过程。

真空泵采用进口干式真空泵,可靠性高,不会因为油的腐蚀变质而损坏,保证了真空获得的稳定性,减少了保养维护时间。[1]

射频电源采用进口电源及自动匹配系统。电源输出稳定,可靠性高,寿命长,可有效地保证工艺的稳定性和重复性。

真空测量采用进口薄膜规,测量准确,可靠。

压力自动控制系统可根据反应室内压力的变化自动调节管道阀门开度,改变管道流导,稳定反应室内压力。使放电过程稳定在一个恒定的压力范围内,保证了工作的稳定性和工艺的重复性。

图2 设备原理图

3 控制系统硬件设计

根据等离子体刻蚀设备的组成、工艺操作、控制等要求,采用了PLC+触摸屏的控制方案。PLC是整个控制系统的核心,整机的所有阀门动作,真空泵的启动,射频电源的开启和模拟量的输入输出全部通过PLC来控制实现,这样,既增强整个控制系统的稳定性,也大大简化了控制系统的繁琐性。触摸屏用于显示整个控制系统的所有状态信息,同时可以通过触摸屏来操作整个控制系统的按键开关和数字输入设定,还能实现各参数的实时采集曲线以及历史记录等功能。综合各种因素,我们选用了OMRON公司的CJ1M系列PLC,它具有结构紧凑、扩展性强、指令丰富等特点。扩展有16路数字量输入端子,16路数字量输出端子。由于要处理气体流量模拟量的控制和检测,还扩展了模拟量输入(CJ1M-AD081-V1)和模拟量输出 (CJ1M-DA041)模块。而选用的NS8-TV00B-ECV2触摸屏实现对整个系统进行参数设定,过程监控显示等功能,它通过RS232-C协议和上位机PLC通讯。

4 控制系统软件设计

本控制软件包括触摸屏组态软件和PLC控制软件。他们通过RS232C通讯口进行实时通信,实现PLC和触摸屏之间的控制动作与状态信号的传输。

触摸屏组态软件是用OMRON公司的CX-DESIGNER软件进行编程组态,根据控制系统要求,并为了尽量符合用户操作的习惯,按照类菜单式编程,分为工况图、工艺编辑、报警状态、历史记录、实时曲线、控制参数和系统设置等子菜单。分别点击各子菜单,可切换到相应的画面,在对应画面进行各功能的操作。在各画面上生成有控制系统所有的屏幕软开关,信号的状态指示,各模拟量的设定和检测,各事件或报警的历史记录,还对重要的控制参数进行实时采集,以趋势图方式直观显示出来。为了方便用户对工艺条件进行严格控制,用户可以自定义各种工艺参数的工艺要求极限,当工艺条件偏出控制要求极限时,工艺运行自动停止,并声光提示报警。

PLC控制软件用来完成整个控制系统的全部任务,根据操作形式不同分为手动操作模式和自动运行模式。手动操作时主要由用户点击各触摸开关,手动设定各工艺参数值等,一般用于设备调试。自动运行时由PLC根据工艺编辑里用户定义好的动作流程来顺序完成各动作,一般是在正常生产时使用。无论是手动操作还是自动运行,系统都设置了一些必要的联锁,防止在非正常条件下进行动作,以避免造成设备损坏[2]。

根据等离子体刻蚀工艺流程,确定各动作的顺序和相互关系,画出了主程序流程图,如图3所示。自动工艺时,PLC按照此主程序流程图来进行各步动作,由PLC对等离子体刻蚀设备硬件设施进行控制和检测,实现自动刻蚀。另外,编程时对工艺中的各步骤跳转增加了必要的条件互锁,并对各种参数的误差偏移进行了补偿,对射频电源及匹配器进行了保护,有利于保证系统稳定运行。

图3 等离子体刻蚀设备程序流程图

5 设备特点

本机关键件采用进口元件,设备的可靠性高,性能稳定;

采用铝制真空室,减少了因石英管被刻穿的维护时间,节约了使用成本;

采用进口PLC控制,可靠性高;

采用进口干式真空泵,省去了换油维护工作量;

采用进口射频电源及自动匹配系统,可靠性高,工作稳定,匹配自动完成并根据负载情况实时自动调整,保证了工艺的稳定性和重复性;

采用一键式启动工作模式,操作简单、方便,减少了人为因素的影响。

6 实验

在设备完成后,我们进行了工艺实验,发现在30~50 Pa工作压力下,送气量可到500 mL/min,在工艺气体用量为CF4/O2为(320~400)/(30~50)范围内,RF功率750 W的条件下,刻蚀20~35 min,可得到较好的刻蚀结果。

7 结论

以PLC、触摸屏为核心的自动化等离子体刻蚀设备,具有操作简单、可靠性高、工艺参数修改方便等特点,可确保刻蚀质量的一致性,减少了人为因素造成的刻蚀质量问题。

利用PLC和触摸屏组成控制系统,采用一键式启动工作模式,工艺参数事先设置,并可实时修改,操作简单、方便,保证了工艺的一致性,适合于批量生产工艺使用。

设备实物照片见图4。

图4 设备实物照片

[1]肖祥正,刘玉魁,谈治信,达道安,等.真空设计手册(第3版)[M].北京:国防工业出版社,2006.

[2]殷红义.可编程控制器选择、设计与维护[M].北京:机械工业出版社,2003.