硼扩散片弯曲度的控制技术研究

2010-03-23王春梅佟丽英史继祥王聪

王春梅,佟丽英,史继祥,王聪

(中国电子科技集团公司第四十六研究所 天津 300220)

扩散是向半导体中掺杂的重要方法之一,也是半导体器件制造中的关键工艺。它是将一定数量的某种杂质掺入到硅晶体中或其它半导体晶体中,以改变晶体的电学性质,并使掺入的杂质数量、分布形式和深度等都满足要求。杂质在硅中有如下两种扩散机构:间隙式扩散机构和替位式扩散机构。硼(B)在半导体硅材料中的扩散多属于替位式扩散[1,2]。可以通过对扩散时间、扩散温度及气氛的调节实现对特定区域内杂质的类型、扩散深度、扩散浓度及其分布和pn结的控制,以满足不同硅器件的要求。

但是在扩散后,经常发现扩散片的弯曲度较大。为此有必要开展对扩散片弯曲度控制的研究。

1 试验设备和条件

1.1 试验设备

4514-165高温扩散炉;DAG810单面减薄机;MS103多功能晶片测试系统。

1.2 扩散条件

预扩散:预扩散温度为1010℃,预扩散时间为15 h,氮气流量为0.7~1.0 L/min,在石英管内进行。再分布:再分布温度为1200℃,再分布时间为60 h。在碳化硅管内进行。

2 结果和讨论

硅单晶片在高温扩散过程中,由于热应力以及硅片正反两面杂质层浓度及结深不同等原因,会造成硅片弯曲度增加,尤其在进行单面扩散时,硅片的弯曲会变得非常严重。因此弯曲度的控制显得尤为重要,下面的讨论是基于弯曲度小于15μm的要求。

2.1 单面扩散与双面扩散对扩散片弯曲度的影响

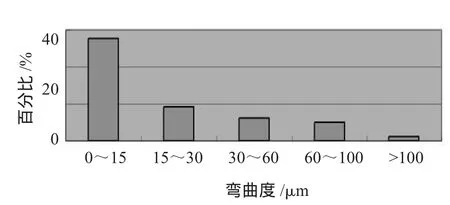

研制过程中分别对70片硅抛光片试验了单面扩散和双面扩散实验,之后再进行抛光,结果见图1和图2。结果表明,对硅片进行单面扩散,弯曲度符合要求的硅片仅占总数的2.9%,弯曲度大于100μm的硅片占总数的34.3%;而进行双面扩散,弯曲度符合要求的占总数的55.7%。弯曲度大于100μm的硅片占总数的2.9%。结果表明,双面扩散硅片的弯曲度明显优于单面扩散硅片的弯曲度。

图1 单面扩散再抛光后硅片的弯曲度分布

图2 双面扩散再抛光后硅片的弯曲度分布

之所以出现上述现象,是因为在热处理单面扩硼中,大量硼原子进入硅片的一侧,使硅片产生较大的应力变化,导致在单面扩散后的大部分硅片表面发生弯曲。如果采用双面扩散,硼原子同时进入硅片两侧,硅片的应力变化小,因而硅片的弯曲度变化要比单面扩散小得多。因此,确定了双面扩散的工艺路线。

2.2 单晶锭热处理对硅片弯曲度的影响

在研制过程中,虽然采用了双面扩散的工艺路线,但是硅片经高温扩散后仍有30%~50%的硅片弯曲度超标,而且每批的成批率不稳定。经分析后认为,这种现象与硅片本身的应力分布有关,在硅片加工过程中没有消除掉的单晶应力在经过高温扩散过程后被释放出来,造成了不同程度的硅片弯曲。

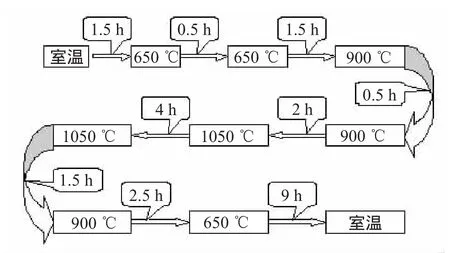

在研制过程中,试验了在硅片加工前先对单晶锭进行1050℃高温热处理的工艺方案。这种热处理不同于标准硅片加工工艺中的消除氧施主退火工艺,其目的主要是为消除硅单晶应力,要求温度高、时间长、缓慢升温和缓慢降温。单晶热处理按照图3操作程序操作。

图3 单晶热处理过程

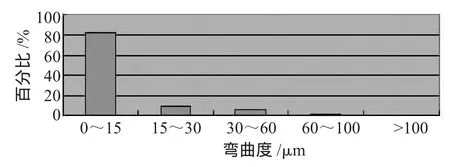

单晶锭热处理工艺取得了较好的效果,经过热处理的单晶锭加工的硅片,弯曲度有了很大的改善,弯曲度合格率达到80%以上,详见图4。

图4 双面扩散硅片的弯曲度分布

2.3 单面减薄后硅片的碱处理工艺

双面扩散后的硅片需要对背面进行单面减薄以去除背面的扩散层,硅片背面被去除30~40μm的厚度以后,在一定程度上造成了硅片正面和背面的应力变化,大部分硅片发生弯曲现象。

为了消除硅片单面减薄后形成的弯曲,采用热的氢氧化钾溶液处理减薄后的硅片来释放硅片应力,从而达到减小扩散片弯曲度的目的。腐蚀液的浓度为10%~15%,腐蚀温度80℃,腐蚀时间为3~5 min。经过处理后硅片弯曲度的合格率达到95%。

3 结论

(1)单面扩散比双面扩散的弯曲度大;

(2)晶锭热处理工艺有助于弯曲度的改善;

(3)单面减薄后硅片的碱处理工艺,进一步改善了扩散片的弯曲度。

[1]电子工业生产技术手册编委会.电子工业生产技术手册(第七册)[M].北京:国防工业出版社,1991:221~312.

[2]关旭东.硅集成电路工艺基础[M].北京:北京大学出版社,2003:62~85.